核电厂超设计基准事故下热交换器的密封结构设计及分析方法

2021-08-30张菲茜贺寅彪张丽艳

矫 明,张菲茜,贺寅彪,张丽艳,李 波,黄 庆

(上海核工程研究设计院有限公司,上海 200233)

0 引言

在核电厂中,存在正常运行工况、预计运行工况、设计基准事故以及超设计基准事故等。其中,超设计基准事故是指超过电厂及其安全系统包络、事故后果比设计基准事故更为严重的事故工况[1]。例如,核电厂中不同设计压力系统通过联锁装置和泄压阀相连,如果联锁装置旁路以及泄压阀不能及时打开,发生系统内部失水事故(ISLOCA)时,中低压系统可能会与高压系统相通,中压系统将承受高压系统的全压,这对于中低压系统的设备属于超设计基准事故。但超设计基准事故发生概率极低,以三代核电站余热排出热交换器为例,其在60年的寿期内,仅可能发生一次超设计基准事故。发生超设计基准事故时,余热排出热交换器管侧需承受2.5倍的设计压力,此时,设备无需满足换热功能要求,管侧允许产生局部变形,但不允许破裂或泄漏。此外,该设备属于大型核级热交换器,若对超设计基准事故采用保守的设计,将显著增大法兰及管板尺寸,极大增加制造成本和布置难度。根据核电厂纵深防御理论,本文以超设计基准事故下密封和边界完整性要求为导向,提出密封结构的优化设计和评定方法,以确保核级热交换器的安全性。

1 设计要求及结构介绍

余热排出热交换器是三代核电站正常余热排出系统的主要设备之一,用于核电站正常停堆或事故后堆芯、反应堆冷却系统和乏燃料池等系统和设备的冷却[2-4]。在核电厂冷停堆的第一阶段,反应堆冷却剂系统通过蒸汽发生器将热量传递给主蒸汽系统。在核电厂冷停堆的第二阶段,余热排出系统通过带出堆芯和反应堆冷却剂系统中的余热和显热来降低反应堆冷却剂系统的温度。对于冷停堆后的核电厂,从停堆到核电厂再启动期间,余热排出系统带出堆芯和反应堆冷却剂系统的热量。

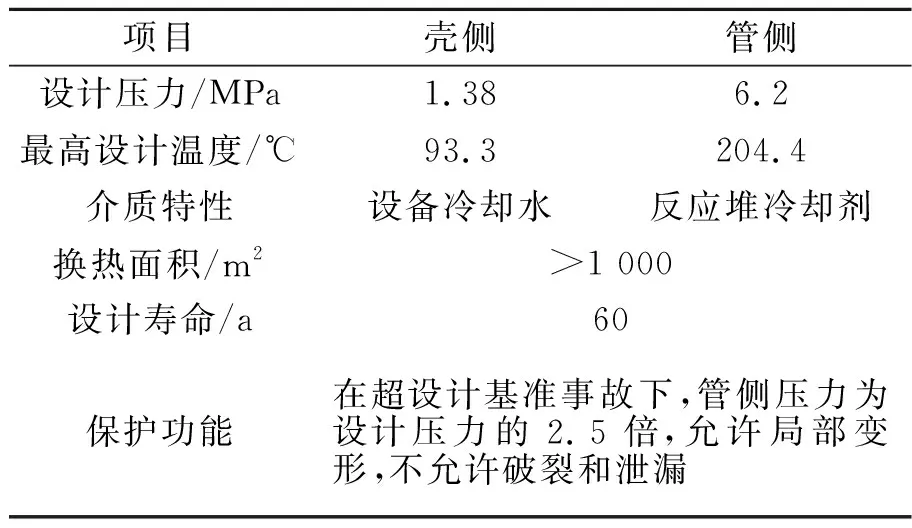

该热交换器为立式U形管换热器,为便于在役检修,其管箱-管束-壳体为可拆卸结构,其中管箱法兰和壳体法兰通过螺栓垫片结构与管板相连。反应堆冷却器流经余热排出热交换器管侧,设备冷却水流经余热排出热交换器壳侧,其设计寿命为60 a,主要设计参数如表1所示。

表1 余热排出热交换器设计参数

较以往核电站的大型热交换器,余热排出热交换器的安全性和功能要求有显著提高,其设备的结构如图1所示。

图1 余热排出热交换器结构示意

2 密封结构设计及分析

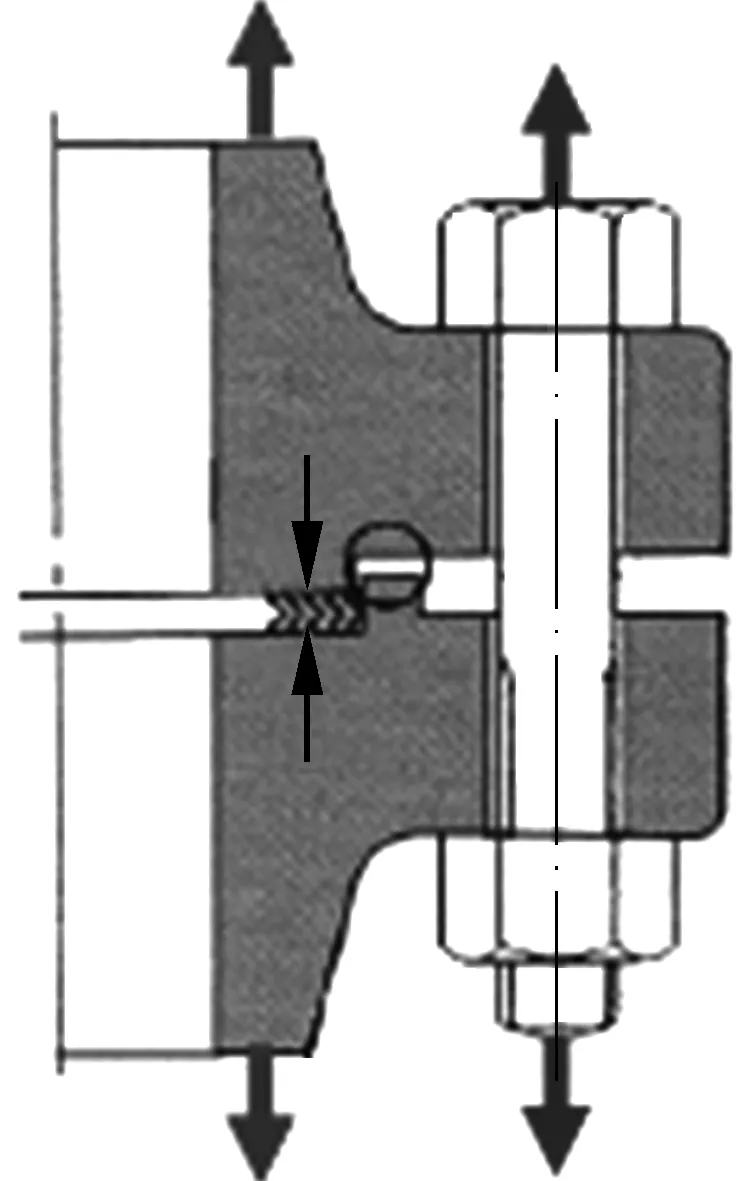

余热排出热交换器的管程法兰、壳程法兰与管板的连接采用螺栓-法兰-缠绕垫片连接结构。对于该密封结构,垫片位于法兰和管板之间,并通过拉伸螺栓提供预紧力。在预紧力和操作压力作用下,若垫片能够保持满足密封要求的压缩态,则能保证密封。图2示出常规的螺栓-法兰密封结构,缠绕垫片两侧的金属互相不接触,该结构是应用较为广泛的密封结构,在引入超设计基准事故之前,该结构能够满足设计要求。

图2 螺栓-法兰-垫片常规密封形式

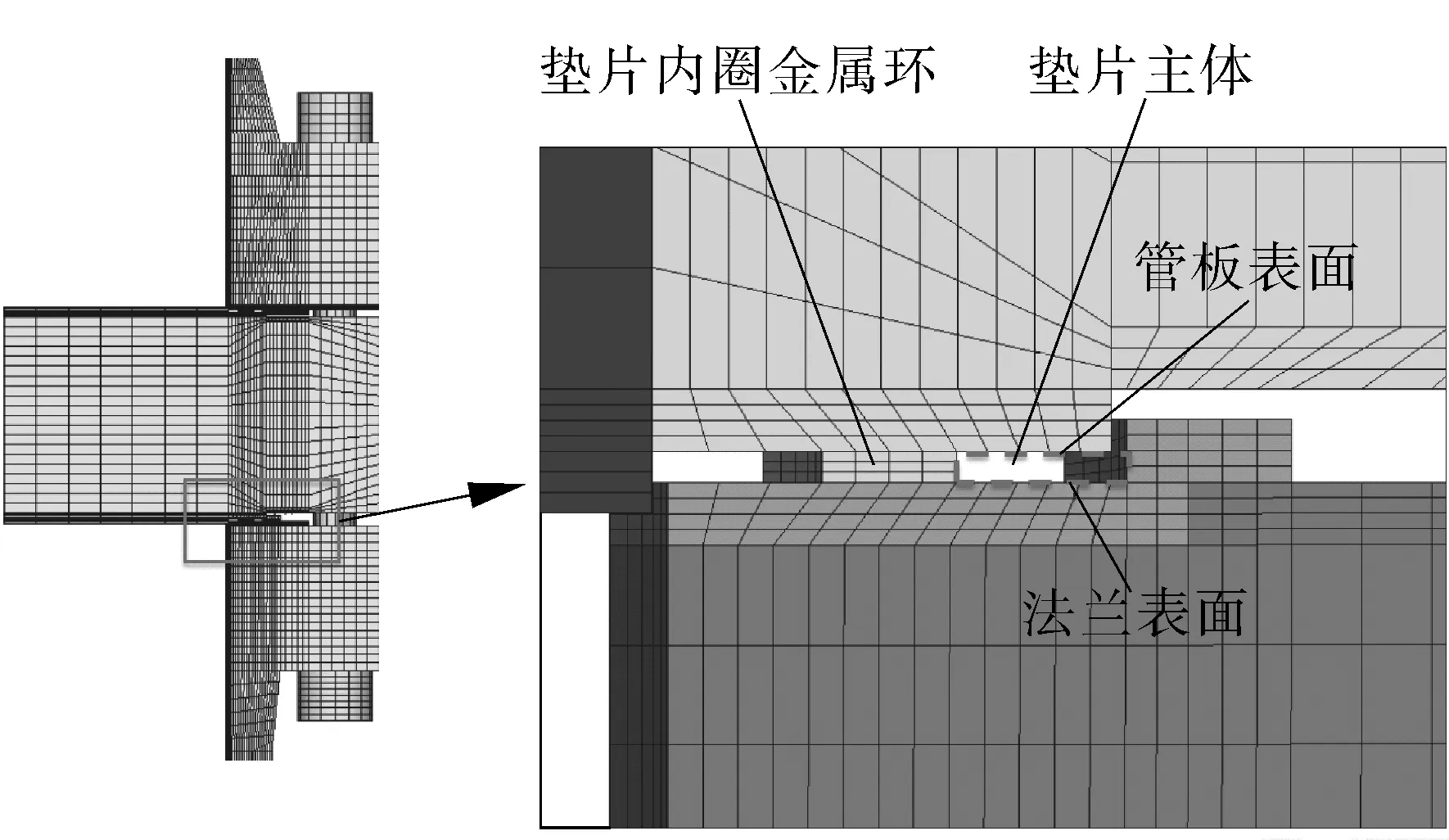

在超设计基准事故工况下,由于管侧承受较大的瞬时压力,需对所设计的密封结构的性能进行预测。考虑到有限元分析方法能够建立1∶1三维模型,比传统的Waters法能够更加细致地模拟计算密封区域的变形量以及应力分布,且在核电领域,许多研究者通过有限元方法分析密封面的变形,作为判断密封性能的依据[5-6]。因此,本文采用有限元方法进行密封性能预测,利用结构的轴对称性[7],将管板多孔区等效成当量实心板,三维有限元模型如图3所示,密封处的有限元模型如图4所示。在进行有限元分析时,所施加的载荷包括壳侧压力、管侧压力、传热管胀接段内部压力、上筒体截面等效拉应力和螺栓预紧力。由于其他载荷(如设备及介质自重)对应力分析结果影响很小,故不考虑。

图3 有限元分析模型

图4 密封结构的有限元模型

定义相对分离量d为垫片所在空腔的上表面(管板表面)及下表面(法兰表面)轴向位移的相对值。有效回弹量定义如图5所示。图中,Y0为达到初始密封状态时,垫片所需的压紧载荷;Y1为从压缩状态e2处减压,到密封失效时,垫片上的压紧载荷;Y2为保持密封,对应于压缩状态e2时,垫片所需的压紧载荷;e0为达到初始密封状态时,对应垫片的压缩量;e1为从压缩状态e2处减压,到密封失效时,对应垫片的压缩量;e′1为减压到零时,对应垫片永久变型量;e2为保持密封状态时,对应垫片的最佳压缩量;ec为保持密封状态的极限压缩量。e2-e1为垫片的有效回弹量;e2-e′1为垫片的总回弹量,因此,当相对分离量较垫片有效回弹量大时,判断密封失效,即设备密封的使用限制为相对分离量d应小于对应垫片能够保证密封的有效回弹量(e2-e1)。

图5 垫片密封特性曲线

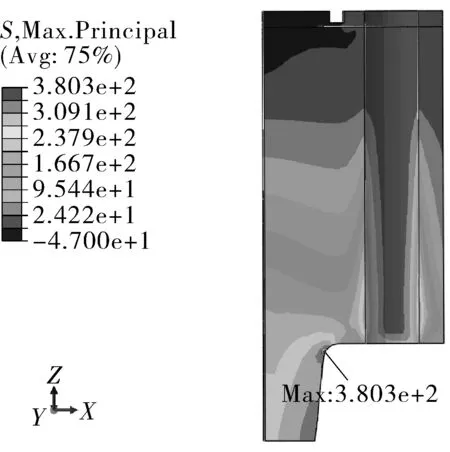

图6示出常规密封结构在超设计基准工况下的分析结果。根据计算,当将预紧力提高到超设计基准事故所需值,并施加超设计基准事故压力,管侧法兰颈部几乎全部屈服,且管侧密封面相对位移远大于垫片的有效回弹量,由于缠绕垫片的有效回弹量不足,该结构在超设计基准工况下的密封特性难以保证。

(a)超设计基准事故瞬态下密封结构的整体受力

根据上述计算结果,对密封结构进行以下优化。

(1)施加预紧力时,使法兰表面与管板表面接触,如图7所示。配合设计合理的垫片槽,既能保证垫片处于压紧状态,同时也能保证过大的预紧力不会作用在垫片上,而是传递到相接触的金属平面上。但设计时需要关注垫片槽的设计及密封垫的选取,保证金属面接触时,垫片处于良好的压缩状态。

图7 螺栓-法兰-垫片改进连接形式

(2)在管板上设计倾角为β的楔形结构。在超设计基准事故下,法兰和管板发生变形,密封表面发生分离(如图8所示),首先接触的支点P位于法兰外缘,L为P点至垫片的距离,α为垫片位置的分离角,垫片槽位置的分离间隙为Lsinα,在管板上加工一个倾角为β的楔形结构(如图9所示)后,首先接触的支点P位置由法兰外缘向内移动,降低了L的距离,从而使分离间隙Lsinα降低。若根据超设计基准事故下管板及管侧法兰弯曲变形来确定β,发生变形时,使P点以外的管板与法兰表面相接触,从而使受力更加均匀。

图8 P点位于法兰外缘时的变形结构示意

图9 带楔角的密封结构示意

(3)采用C形密封环代替传统的缠绕垫片。C形环利用其密封层和螺旋弹簧的共同作用,提高了垫片的回弹性和密封性[8-10]。

通过上述优化,根据表2的计算结果,在低于传统的缠绕垫片所需的预紧力时,超设计基准事故下余热排出热交换器相对分离量低于C形环的有效回弹量,满足密封要求。

表2 密封性能评定

3 核承压设备超设计基准事故设计评价准则

在核电厂,余热排出热交换器属于核三级设备,超设计基准事故属于超设计基准工况。ASME B&PVC第Ⅲ卷并没有针对超设计基准工况的结构设计及密封性能的评定准则,因此无法直接根据ASME B&PVC第Ⅲ卷的条款进行评定。同时,设备在超设计工况的要求与ASME B&PVC第Ⅲ卷第1册NCA分卷中的D级使用限制基本一致。

对于密封结构中的连接螺栓(连接管箱法兰、管板和筒体法兰的主螺栓)和管板,考虑到适应超设计基准事故和不增加设计工况所确定的法兰尺寸,为此提高其设计等级,制造和检测过程满足ASME B&PVC第Ⅲ卷第1册NB分卷的要求。

表3 超设计基准工况下余热排出热交换器的应力限制

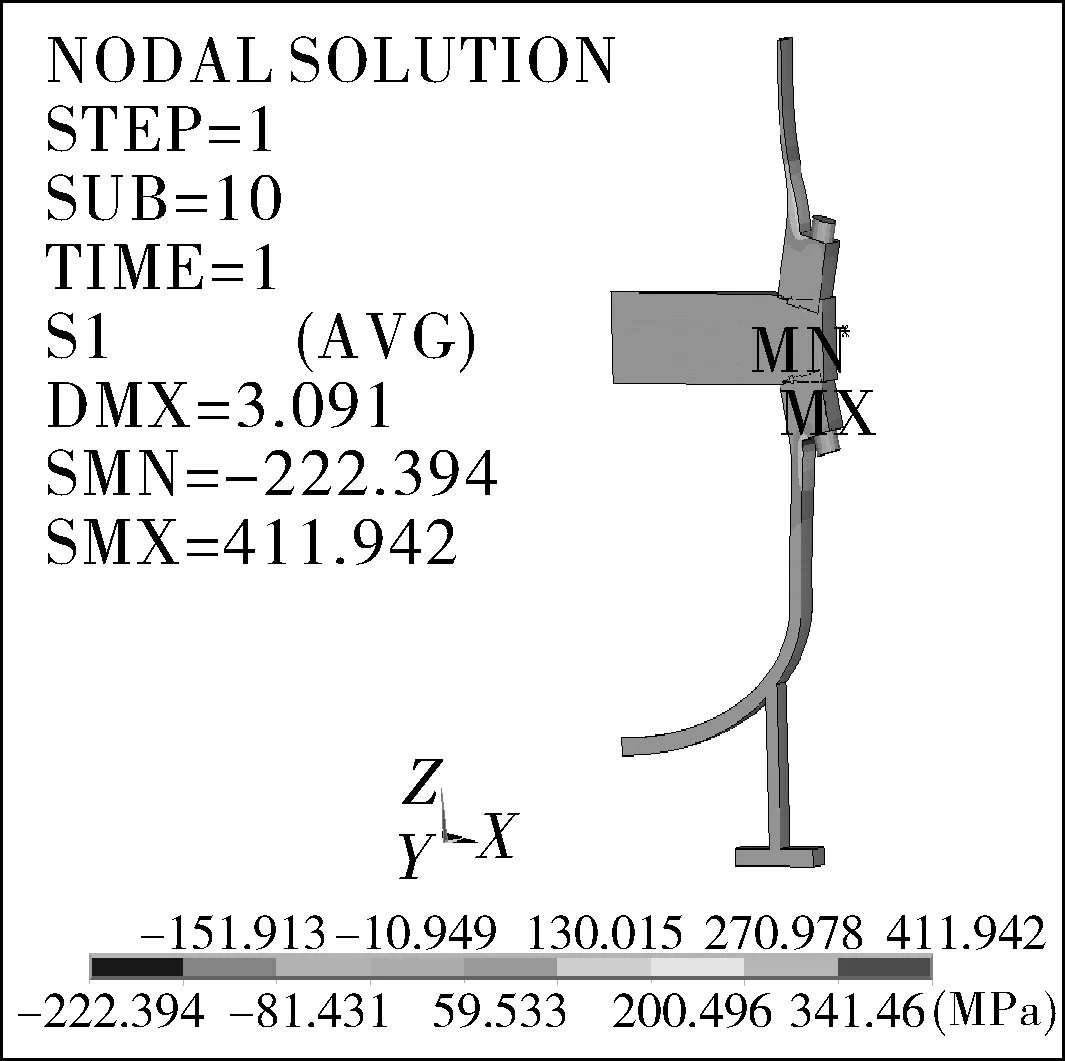

图10 管箱筒体、管箱封头和裙座第一主应力云图

为此,本文分别根据ASME B&PVC第Ⅲ卷第1册NB-3230和NB-3220,对主螺栓和管板进行应力评定;根据ASME B&PVC第Ⅲ卷第1册ND-3320,对该热交换器除管板和主螺栓外的其他零部件进行结构设计评定,选取总体一次薄膜应力强度Pm的限制值作为局部一次薄膜应力强度PL的限制值。ASME B&PVC第Ⅲ卷第1册ND分卷中未要求对局部一次薄膜主应力σL单独进行评价,本文选取总体一次薄膜主应力σm的限制值作为σL的限制值。此外,本文采用ASME B&PVC第Ⅲ卷ND分卷和附录F的D级使用限制评价方法,对超设计基准工况的结构进行分析评定。各零部件的应力限制见表3。

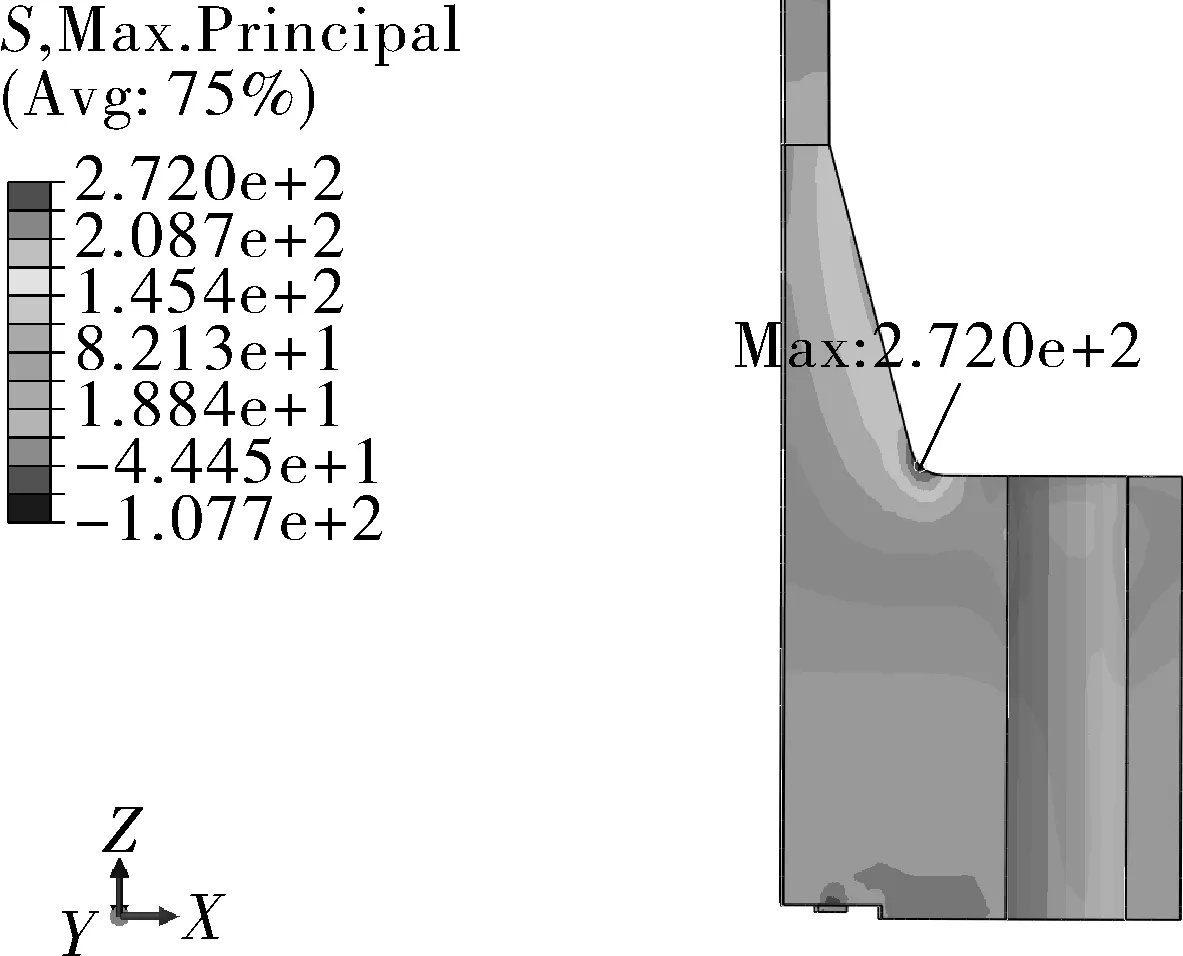

根据计算结果,换热器在超设计基准工况下各部件的应力云图见图10~13。根据计算的应力评定结果,余热排出热交换器能够保证结构完整性。

图11 管箱法兰的第一主应力云图

图12 壳侧部件的第一主应力云图

图13 螺栓的第一主应力云图

4 结语

本文以第三代核电站余热排出热交换器为例,介绍了超设计基准事故下密封结构的设计方案,经力学分析评定,该结构在承受2.5倍设计压力的情况下,依然能保证良好的密封性能,避免了增厚管板、加大螺栓及法兰和改变布置空间等设计方案,从而节约制造成本。此外,本文参照ASME规范的通用准则,提出了超设计基准事故下结构完整性的评定准则。本文提出的密封结构超设计基准事故下的设计方案、分析方法及评定准则,可为后续核电站换热器解决超设计基准事故设计问题提供参考。