钛/铝爆炸焊接复合板界面表征及冶金连接机制

2021-08-30李艳彪刘翠荣周印梅任金锁

李 岩,陈 闯,李艳彪,刘翠荣,赵 瑞,周印梅,任金锁

(1.太原科技大学 材料科学与工程学院,太原 030024;2.山西阳煤化工机械(集团)有限公司,太原 030032)

0 引言

钛材作为航空航天构件中常用的结构材料,具有比重小、耐腐蚀、耐高温、耐冲击等特点,在火箭、大飞机、北斗卫星等高端装备制造领域广泛应用,但是钛材的价格高,大范围使用钛材必将增加产品的制造成本[1]。铝合金的比重小、导电导热性好、价格低廉,但是铝合金耐高温性和抗酸碱腐蚀性差、冲击性不佳等缺点也限制了其在航空航天装备构件制造领域的应用[2]。

近年来,钛/铝层状复合材料备受关注,通过一定的加工工艺,将钛材和铝材制成层状复合材料,该复合材料既具有钛材耐腐蚀、耐高温、耐冲击的特点;也兼具铝材比重低、导热、导电性能好,成本低等特点[3-8]。

爆炸焊接是制备层状复合材料的主要工艺之一,它利用平铺在上层金属板材上表面炸药爆炸所产生的能量转化为上层金属板运动的能量,使上层金属板在高速运动过程中与放置在下层的基板产生剧烈碰撞,使复板和基板实现结合[9]。

钛/铝爆炸焊接界面是钛、铝异种材料成分、组织、性能的过渡区,是连接两种材料的纽带[10-11]。在爆轰波的作用下,复板与基板高速倾斜碰撞,界面附近产生瞬间高温、高压和大的剪切应变,异种材料在这种极端的条件下实现高强度的结合,界面微观组织与结合机理有待深入研究。本文借助先进的材料分析手段表征钛/铝爆炸焊接结合区微观特征,分析钛/铝爆炸焊接界面微观特征形成的原因,揭示爆轰载荷作用下钛和铝异种材料的冶金结合机理。

1 试验材料及方法

1.1 试验材料

以尺寸为1 050 mm×650 mm×1 mm的TA1钛板为复层,尺寸为1 000 mm×600 mm×3 mm的Al-1060铝板为基层,用爆炸焊接方法制备钛/铝层状复合材料。两种母材化学成分分别见表1,2。

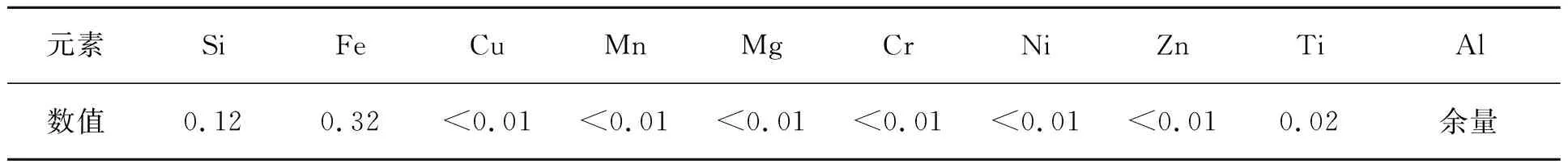

表1 TA1的化学成分

表2 Al-1060的化学成分

1.2 爆炸焊接试验

爆炸焊接采用平行安装的方式,选用硝铵混合炸药,密度790 kg/m3,理论爆炸速度2 400 m/s,装药比0.83,基复板间隙4 mm。爆炸焊接工艺示意图见图1。

图1 钛/铝爆炸焊接示意

1.3 界面表征试验

采用慢走丝线切割沿爆轰波传播的方向切取钛/铝复合材料横截面来制备金相试块。由于钛、铝两种材料腐蚀性能不同,任何腐蚀剂都不可能将两种材料晶界同时腐蚀出来,因此,样品不做腐蚀处理。在基恩士(VHX-2000)超景深显微镜下观察钛/铝复合材料界面结合形貌。蔡司SIGMA扫描电镜(SEM),配牛津能谱仪(EDS)对界面元素进行分析。采用电解抛光制取界面EBSD试样,牛津EBSD表征,channel5软件进行数据处理。采用岛津X射线衍射仪(XRD-6000)对界面微区进行X射线衍射分析。

2 钛/铝爆炸焊接界面特征

2.1 界面结合形态分析

图2示出沿爆轰波传播的方向,钛/铝爆炸焊接复合板结合区的形态。图2中a为起爆位置附近,图2中b为靠近起爆位置附近,c为离起爆位置较远位置。在起爆点附近,钛、铝两种材料没有实现连接,在图2中b位置钛/铝结合界面呈平直的结合形貌,且结合界面无杂质、气孔等冶金缺陷,沿爆轰方向,钛/铝结合区由较平直的结合形态向连续的波状结合形态转变。LIU等[12-13]采用光滑粒子流体动力学方法模拟爆炸焊接结合界面形貌,也发现了类似的规律,即沿着爆轰方向,爆炸焊接界面形貌由平直向波状转变。一般认为,波状的结合界面是爆炸焊接最佳的结合形式,波状结合两种材料可以形成互相咬合,相比平直的界面增加接触面积,冶金结合区域更大,且有机械的啮合作用,结合更加牢固[14-15]。

图2 沿爆轰方向钛/铝复合板界面形貌

图3 波前熔化块金相

如图3所示,在高倍光学显微镜下可以发现,在波前有不连续的金属熔化块状存在,熔化块主要位于铝侧,这是由于铝的熔点较低造成的。材料的熔化必然与热有关,爆炸焊接热源是炸药的化学能,起爆后,炸药的化学能部分转化为复板的动能,基、复板间隙内部空气被压缩产生热量,复板与基板发生高速撞击使界面产生塑性变形生热,几种因素相互耦合导致碰撞点处的温度急速升高。在爆轰波的作用下,界面两侧的金属受到严重的剪切变形,在塑性变形热的作用下,界面温度升高,达到母材金属的熔点,使界面产生熔化,同时界面熔体在复板和基板的涡旋区被俘获,金属熔体沿着复合方向运动,大部分的熔体进入旋涡区冷却形成波前熔化块。随着波形界面周期性的形成,熔化块也周期性的分布在波前位置,形成波前“象鼻状”结构。

2.2 界面晶粒细化分析

传统的金相观察依赖于腐试剂对晶界的腐蚀,钛、铝异种材料结合界面晶界无法通过常规腐蚀方法显现。EBSD技术利用入射于样品上的电子束与样品作用产生不同的衍射花样来得到材料晶体学信息,避免了常规金相观察需要腐蚀的问题。

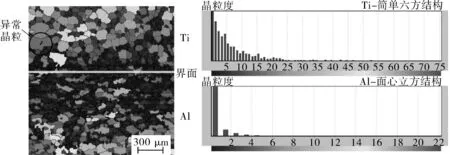

图4示出钛/铝爆炸焊接界面EBSD图像,可以看出,钛/铝界面位置晶粒细小,深色晶粒尺寸最小,这些细小的晶粒是爆轰载荷作用下,撞击面产生强烈的塑性变形,界面处原始晶粒破碎而形成的。在离界面较远的区域,钛母材晶粒多为等轴状,但晶粒尺寸并不均匀,并且有异常长大晶粒(图中标示处)存在,在晶界上存在许多小晶粒,这是钛母材原始组织再结晶造成的。钛母材为热轧退火态(M态),热轧过程可能发生再结晶现象。

图4 钛/铝界面EBSD图像

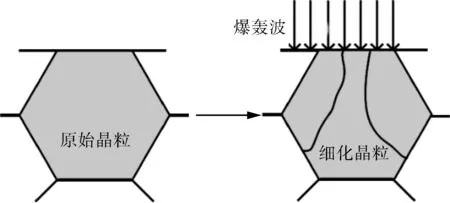

在爆轰波的作用下,复板加速与基板发生倾斜撞击,界面组织经受了极高的剪切作用力,根据文献[13,16]报道,爆炸焊接界面在爆炸复合过程中要承受数十 GPa的压力,这个力导致了界面位置晶粒破碎,从而达到细化晶粒的效果,其细化机理可用图5表示。随着距界面位置的增加,母材所受的剪切作用力逐渐减弱,因此,在远离界面位置,晶粒未发生细化,保留原始的形态。

图5 爆炸焊接晶粒细化示意

图6示出Channel 5软件输出的钛/铝爆炸焊接界面应变,界面附近产生的应变最大,随着距界面距离的增加,应变也逐渐减弱,表明爆炸焊接完成后,基板和复板在垂直于界面远近不同的位置,发生了不同程度的塑性变形,界面处的塑性变形最大。

图6 钛/铝界面应变

从爆炸焊接物理过程看,起爆后,复板与基板高速倾斜撞击,结合面产生剧烈的塑性变形,材料的内能增大,基、复板之间的空气在高压下被绝热压缩产生热量,在二者的综合作用下,导致界面温度升高,造成界面金属微区熔化,然而远离界面的钛侧和铝侧是无限大的冷却源,熔化的金属又被快速冷却,界面处的升温和降温率都很高。

闫鸿浩等[17-18]建立了爆炸复合界面温度场模型,给出了复合界面温度分布和冷却速率计算公式:

(1)

(2)

(3)

式中,Tm为材料的熔点;tr为拉伸波返回复合界面需要的时间;2H为复合板厚度;C0为材料声速。

已知本试验中钛板的物理参数,H=1 mm,Tm=1 941 K,C0=4 695 m·s-1,代入式(1)求得钛侧的冷却速率为:

(4)

采用MATLAB绘制出爆炸焊接界面冷却速率与时间的关系,如图7所示。钛/铝爆炸焊接完成时刻,冷却速率高达108K/s数量级,以后逐渐减慢。

图7 爆炸焊接界面冷却速率与时间关系

根据金属凝固原理[16]:

(5)

式中,ΔG为吉布斯自由能差;Lm为金属的熔化能;ΔT为金属的过冷度;Tm为金属的熔点。

吉布斯自由能差ΔG是晶粒形核的驱动力,与过冷度ΔT成正比,在爆炸焊接的过程中,界面温度急剧升高,然后降低,初始时刻界面冷却速度达108K/s,界面过冷度极大,就会促使形核率增加,从而导致晶粒细化。此外,爆炸焊接界面产生强烈的塑性变形,界面位置凹凸不平,满足非均匀形核条件,因此在界面处形成许多细小的晶粒组织。

3 钛/铝爆炸焊接界面组成

3.1 界面物相分析

从钛/铝爆炸焊接平直结合界面和波状结合界面中,分别取界面的横截面试样进行微区X射线衍射分析。钛/铝平直界面XRD分析结果如图8(a)所示,试验结果表明,平直界面附近钛/铝界面相组成为α-Ti和α-Al,未发现金属间化合物存在,这与前面光学显微分析结果相一致。波形界面附近XRD分析结果如图8(b)所示,测试结果表明,波形界面由3种物质组成,分别是α-Ti,α-Al和TiAl3,由此可以判断,在波形界面内存在TiAl3金属间化合物。

(a)平直界面

另外,钛有两种晶格结构,可在一定条件下相互转变。在低于882.5 ℃时,钛为α晶型,呈六方晶格;高于882.5 ℃时,为稳定的β型,呈体心立方晶格。由以上XRD谱图可知,在爆炸焊接条件下,钛的晶格结构没有转变,仍为密排六方结构,由此推测爆炸焊接温度低于882.5 ℃,因此常常将爆炸焊接归于固相焊[20]。

3.2 界面元素分析

为研究钛/铝爆炸焊接界面元素分布,利用EDS对钛/铝界面进行表征分析。

图9(a)示出钛/铝复合板界面2 000倍的SEM形貌,根据两种材料的衬度差异可以清晰地辨认出界面位置,由SEM图像可以看出,钛、铝两种材料结合完整,且在界面处存在薄的扩散层。在爆炸焊接过程中,复板和基板碰撞点处的应变率高达106~107s-1,在离界面层稍远的地方应变速率较低。据王耀华[21]的论述,射流的厚度为板厚的1%~3%,在离碰撞点3~5个射流层厚度处,材料的应变率只有碰撞点位置的10-1~10-2量级。因为,爆炸焊接界面热软化状态仅仅存在于碰撞点附近界面层,爆炸焊接的时间又极短,促使原子扩散的驱动力作用时间有限,因此扩散层厚度较窄。

(a)2 000×

图9(b)示出界面附近10 000倍的SEM图像,可以看出,结合界面存在空洞物(图中黑色物质),这些空洞物是界面区域的微观缺陷,这些微观缺陷可能成为复合板在使用工况下的起裂源,可能会削弱界面的结合强度和抗腐蚀、抗疲劳等性能。爆炸焊接界面热量沉积过多,就会使界面局部熔化,形成“空洞物”[22],这些微观缺陷是爆炸载荷较大、在界面处引发过熔产生的,另外,钛、铝两种材料热膨胀系数等物理性能相差较大,爆炸焊接完成后,在焊接界面处一定会有残余应力存在,残余应力在经历切割、研磨等外部加工条件下会得到释放,也会使界面产生微小的孔洞。

图10示出垂直钛/铝爆炸焊接界面EDS线扫描图。钛/铝爆炸焊接复合材料界面处,两元素扩散曲线呈现“X”状,两种原子的含量存在连续、平稳的过渡,说明在爆炸焊接过程中Ti元素和Al元素发生了互扩散,两种金属达到了冶金结合。钛/铝爆炸焊接扩散层的厚度大约为8 μm,这个扩散层的厚度要比钛/铝扩散焊接的扩散层厚度要大很多[23-24]。

图10 界面附近元素线扫描

在爆炸焊接过程中,复板和基板高速倾斜碰撞产生大量的热使界面温度升高,界面处于高压(104~105MPa)、高应变率态(106~107s-1)的条件下,多种条件的耦合下促进了界面元素的相互扩散。另外,由前面EBSD表征可以看出,爆炸焊接界面晶粒细化,晶界增多,在强烈的外部作用力条件下,爆炸焊接界面位置晶粒易产生大量的位错等缺陷[11,21],由于晶体缺陷处点阵畸变较大,原子规则排列较晶内差,原子处于较高的能量状态,易于跳跃,而位错和晶界的扩散激活能是晶格扩散激活能的1/3~1/2,晶界、位错等对扩散起着快速的通道作用[25],加快了爆炸焊接界面原子的扩散。原子的扩散,有利于增强原子间的相互结合力,从而增加两种材料的结合强度。

4 钛/铝爆炸焊接界面连接机制

在爆炸焊接过程中,射流喷射移除待焊接表面的氧化膜等吸附的污垢,瞬间的清洗形成了新鲜的表面,同时基、复板间隙的气体也被排出,为原子间的结合提供了必要的条件。在爆轰载荷下,复板以高速与基板产生倾斜碰撞,在结合界面产生了约106~107GPa的压力,促使待焊接表面原子之间的距离达到引力范围之内。

钛/铝爆炸焊接界面部分区域存在不连续的熔化块,XRD射线衍射分析证实该熔化块是TiAl3金属间化合物,金属间化合物是爆炸焊接过程界面熔化凝固产生的,因此钛/铝爆炸焊接有熔化焊接的特征。由SEM和EDS线扫描分析得知,在钛/铝爆炸焊接结合界面附近,钛元素和铝元素发生相互扩散,EBSD分析看出界面发生了严重的塑性变形,界面处晶粒细化,晶界增多,这些外界条件为元素的扩散创造了有利的条件,扩散是钛/铝爆炸焊接冶金结合的又一关键机制。由以上分析可知,钛/铝爆炸焊接界面存在着塑性变形、熔化和元素扩散等现象,说明钛/铝爆炸焊接具有压力焊、熔化焊和扩散焊的特征。

5 结论

(1)钛/铝爆炸焊接复合板在起爆点位置由于炸药稀疏波的作用未实现复合,出现边界效应。沿着爆轰方向,界面结合区形态由平直结合变为波形结合,同时在波前存在熔化块,XRD表明熔化块为TiAl3金属间化合物。

(2)EBSD分析表明,钛/铝界面位置晶粒发生细化,这是由于复板与基板发生高速撞击,界面温度急剧升高,而后降低,冷却速率可达108k/s,界面过冷度极大,促使形核率增加,从而导致界面晶粒细化。EBSD应变图显示界面附近应变最大,随着与界面距离的增加,应变逐渐减弱。

(3)SEM显示钛/铝界面有明显的扩散层,EDS线扫描显示,钛、铝两种元素在结合区发生了互扩散,扩散层宽度约为8 μm。

(4)钛/铝爆炸焊接界面存在着塑性变形、熔化和元素扩散等现象,说明钛/铝爆炸焊接具有压力焊、熔化焊和扩散焊的典型特征。