异锥形端盖成形工艺分析及拉深模设计

2021-08-30曹兴玉

曹兴玉

(凯龙高科技股份有限公司,江苏 无锡 214000)

1 零件结构分析

端盖结构如图1所示,由于其小端中心线相对于大端中心线不同轴且有一定的夹角,型面为样条曲线过渡,称之为异锥形端盖。零件材料为304不锈钢,料厚为2 mm,大端内圆直径为,小端内圆直径为,均为装配尺寸。

图1 端 盖

2 拉深成形工艺分析

2.1 拟定零件成形工艺路线

按常规成形工艺设计:落料→拉深(可能一次,也可能多次)→翻边冲底孔→翻边→切边。根据零件图补加凸缘,考虑最后一道工序要进行切边,凹模圆角半径取R2 mm,为方便下道工序翻边时材料流动,凸模圆角半径取R20 mm,最后拉深成形的零件如图2所示。

图2 最后拉深的零件

2.2 毛坯尺寸估算

2.3 初定拉深次数

由图2可知,相对凸缘直径d/d2=200/157=1.27<1.3,相对锥顶直径d1/d2=54/157=0.34<0.5,相对高度h/d2=87/157=0.55>0.5,毛坯相对厚度2/157×100=1.3<1.5,模拟锥角在 30°~35°,零件为窄凸缘中等锥形件,判定该零件不能一次拉深成形,需采用多次拉深成形。由于相对锥顶直径太小(52/157=0.33),采用三次拉深成形。

因为零件结构的特殊性,小端中心线相对于大端中心线不同轴且有一定的夹角,第二次拉深时定位应有旋转方向的要求,在第一道落料工序时对毛坯进行方向性标识,在毛坯外圆设计一个R形缺口,便于下道工序进行旋转方向定位。

2.4 第一次拉深工序确定及可行性判定

凸缘直径不变,大端直径仍为φ155 mm,首次拉深拉入凹模的材料比零件实际需要的面积多5%。首次拉深凹模圆角半径按经验公式计算:

其中,t为材料厚度,mm;D为坯料直径,mm;d为拉深凹模最大直径,mm。计算结果r凹=11 mm,兼顾压料面积,最终r凹取10 mm。

为有利于拉深工序的材料流动,工序件型面采用样条曲线过渡,凸模圆角半径取R20 mm(见图3)。根据拉深成形前后表面积相等的原则,在Pro/E软件中测量得零件表面积为51 421.5 mm2,,毛坯直径取φ255 mm。

图3 第一次拉深后的零件

核算第一次拉深系数,m1=d2/D=157/255=0.615;根据毛坯相对厚度 t/D×100=2/255×100=0.78,相对凸缘直径d/d2=200/157=1.27,根据参考文献[1],允许拉深系数m1=0.53,0.615>0.53;第一次拉深相对高度为h/d2=74.5/157=0.475,毛坯相对厚度为0.78,相对凸缘直径为1.27,第一次拉深的最大相对高度在0.5~0.6 mm,实际工件相对高度0.475 mm<0.5 mm,因此第一次拉深可行。

2.5 拉深次数的调整和确定

按照最初制定的拉深计划,第二次拉深要将图3零件拉深成尺寸为φ58.5 mm×85 mm的零件,拉深系数m2=56.5/68=0.83,第三次拉深成图2所示的零件,拉深系数m3=52/56.5=0.92,毛坯相对厚度t/D0×100=2/255×100=0.78,根据参考文献[2],第二次极限拉深系数m2为0.76~0.78,第三次极限拉深系数m3为0.79~0.80,判定拉深可行。通过分析发现,第二次和第三次拉深都是在凸缘直径不变的情况下对进入凹模内的材料进行立体转移,最后再进行校整。在第一次拉深时图3零件已经参照图1零件外形的样条曲线对底部形状进行了优化,加大了凸模圆角半径,即R取10t,有利于后工序材料的流动。304不锈钢拉深性能优良,抗拉强度高,延伸率好,取消第二道拉深工序,采用两次拉深成形。

2.6 拉深力计算及压力机选择

2.6.1 第一次拉深压边力计算

相对凸缘直径d/d2=200/157=1.27<1.3,零件定义为窄凸缘件,毛坯相对厚度2/255×100=0.78<1.5,根据参考文献[2]判定要使用压边装置。根据现有设备状况,选用四柱液压机,模具采用倒装结构、平面压边圈,四柱液压机下顶缸提供压边力,下顶缸提供的压边力随行程的变化小,压边效果好。

2.6.2 第一次拉深力计算

按拉深圆筒形件的最大拉深力计算,根据参考文献[2],Fmax=3(σb+ σs)(D-d-r凹)t。

其中,σb为材料抗拉强度,MPa;σs为材料屈服强度,MPa;D为坯料直径,mm;d为凹模直径,mm;r凹为凹模圆角,mm;t为材料厚度,mm。

根据参考文献[1],304不锈钢σb取560 MPa,σs取 205 MPa,则 Fmax=3×(560+205)× (255-159-10)× 2=394 740 N。

2.6.3 第一次拉深压力机选择

压力机公称压力应大于零件拉深力和压边力之和,且压力机下顶缸公称压力应大于压边力。根据公司现有设备情况,选择YL32-100四柱液压机,该压力机额定压力为1 000 kN>142 480 N+394 740 N,下顶缸额定压力300 000 N>142 480 N。

2.6.4 凸模与凹模间隙的选择

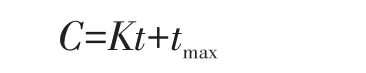

拉深模凸、凹模间隙按经验公式计算,即:

其中,K为拉深凸、凹模间隙系数,取0~1.0;t为零件额定厚度,mm;tmax为零件材料最大厚度,mm。第一次拉深K值取0.2,第二次拉深K值取0.1,计算得出第一次拉深凸、凹模间隙为2.4 mm,第二次拉深凸、凹模间隙为2.2 mm。

3 模具结构设计

第一次拉深模结构如图4所示,模具安装紧固后,压力机上滑块升起,模具打开;上滑块停止运动,压力机下顶缸向上运动,推动下推板3带动下卸料板11向上运动;下顶缸停止运动,将料片放入下卸料板11的定位槽内,压力机上滑块下降,模具闭合,上凹模13压住料片,推动下卸料板11带动下顶缸向下运动,下凸模14顶住料片进入上凹模13内,零件开始成形,然后下凸模14顶住料片推动上卸料板21向上运动,最后下凸模14顶住料片进入上凹模13,成形结束;压力机上滑块升起,模具打开,上卸料板21在上弹簧22弹力的作用下复位,将零件从上凹模13内推出,零件留在下凸模上;上滑块停止运动,下顶缸推动下卸料板11向上运动,将零件从下凸模14推出,最后取出零件。第二次拉深模结构如图5所示,工作过程大致与第一次拉深模相同。

图4 第一次拉深模结构

图5 第二次拉深模结构

4 结束语

2副拉深模经过组装调试,生产的零件达到图2的尺寸要求,经过后工序翻边冲孔、翻边、切边,生产的零件符合图纸要求。在常规拉深理论计算的基础上,通过分析、设计优化,在少开发1副拉深模的情况下,成形合格零件,减少了模具投入成本,缩短了零件交付周期。