采用激光焊的行李箱外板上段冲压工艺研究

2021-08-30董家玲王振东

董家玲,王振东,刘 健,徐 勇,姚 鹏

(中国第一汽车股份有限公司 红旗繁荣工厂,吉林 长春 130011)

0 引 言

目前高端车型的行李箱外板上、下段采用激光焊工艺代替原来的点焊工艺,这对行李箱外板上、下段搭边位置的尺寸精度及表面质量要求更高,冲压工艺设计也要求更精细化,为缩短整改周期,尽量在前期解决缺陷问题,即从产品结构、成形制件及成形工艺等方面进行规避。现针对行李箱外板上段的工艺方案进行优化,解决翻边导致的回弹及表面质量缺陷问题。

1 行李箱外板上段结构及几何尺寸公差要求

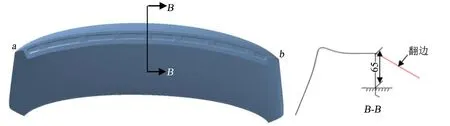

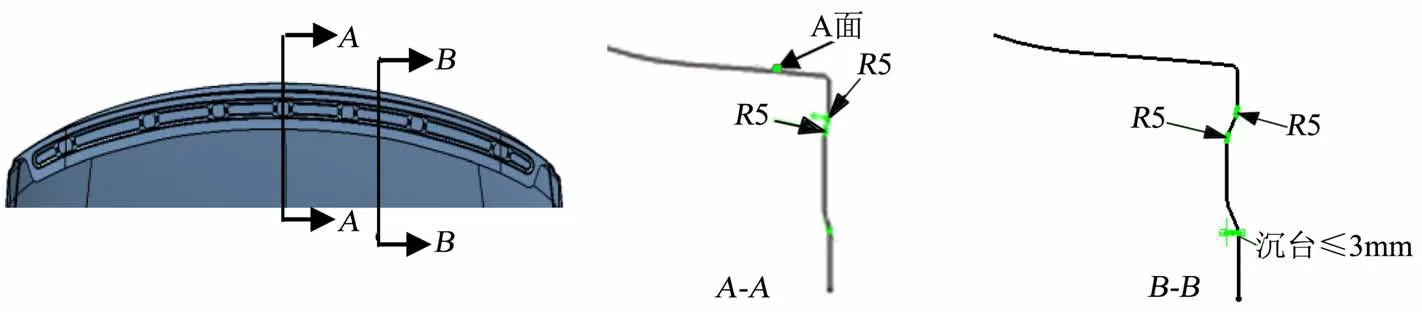

行李箱外板结构如图1所示,上、下段采用激光焊工艺,采用激光焊工艺对成形制件的尺寸精度要求比点焊工艺高,如图1(a)所示,l~m区域为行李箱外板上下段搭接处,当长度L≤300 mm时,平行差为0.3 mm,当长度L>300 mm,平行差为0.5。行李箱外板上段与下段搭接位置的翻边高度一般为60~70 mm,如图1(b)所示,上、下段搭边值≥10 mm,如图1(c)所示。

图1 行李箱外板结构

2 冲压工艺

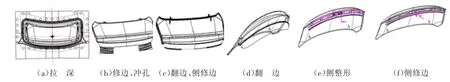

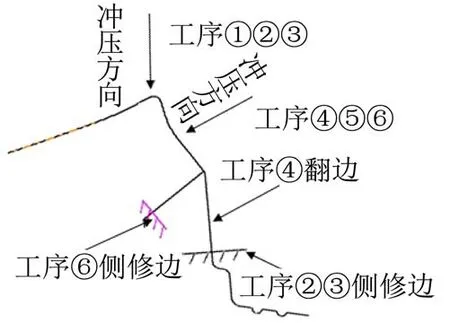

行李箱外板上段冲压工艺方案如图2所示,传统成形工艺采用6道工序:①拉深→②修边、冲孔→③翻边、侧修边→④翻边→⑤侧整形→⑥侧修边。

图2 行李箱外板上段冲压工艺

3 存在的问题及解决措施

3.1 表面质量缺陷及解决措施

行李箱外板上段成形过程中产生的表面质量缺陷主要为翻边波浪、修边毛刺以及冲击线。

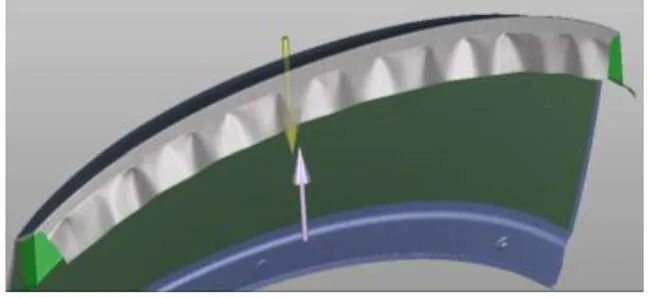

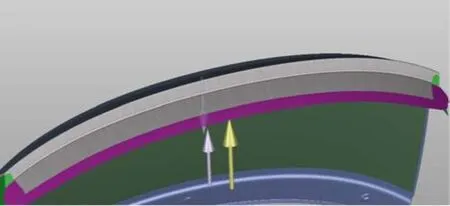

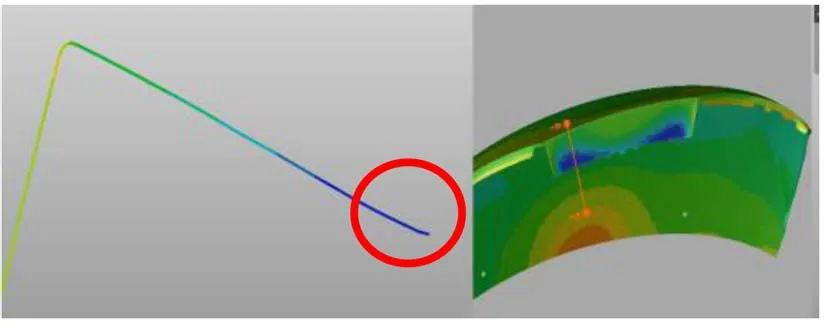

(1)翻边波浪问题及解决方法。由于受造型限制,行李箱外板上段(见图3所示a~b段)为多料翻边,翻边过程中会产生翻边波浪,如图4所示,在工艺设计时,采用压料翻边,即翻边时用上、下压料板夹料翻边,能解决翻边波浪问题(见图5)。但由于夹料翻边过程中,板料会产生塑性变形,导致轮廓附近出现翘曲变形,如图6所示,无法保证成形制件尺寸精度的要求,而且后期现场调试阶段,只能通过调整翻边间隙的方法进行优化,无法彻底消除翘曲变形。

图3 行李箱外板上段

图4 翻边波浪

图5 夹料翻边模拟分析结果

图6 行李箱外板上段回弹分析结果

翻边工序前进行粗修边,翻边后再精修到位,目的是将修边高度增高,夹料翻边时使侧翘曲变形区域在修边线之外,保证了成形制件的精度,缩短了整改周期,如图7所示。

图7 行李箱外板工艺方法

行李箱外板上段翻边高度一般为60~70 mm,为保证成形制件的刚性,在翻边面设计沉台(见图7),但是在成形过程中由于材料流动不均匀,相应位置表面及与行李箱外板下段搭接面位置会产生坑包波浪,导致尺寸精度难以保证。制件设计阶段对沉台的深度、形状等提出以下要求:①沉台最外侧需要设计一个台阶,避免材料流动不均匀产生表面质量缺陷;②沉台深度≤3 mm(见图8);③过渡区必须平缓均匀过渡,避免过渡急剧产生表面质量缺陷;④沉台外轮廓距离制件A面直线段距离≥10 mm,避免压不住料导致A面产生表面质量缺陷(见图8)。

图8 行李箱外板下段

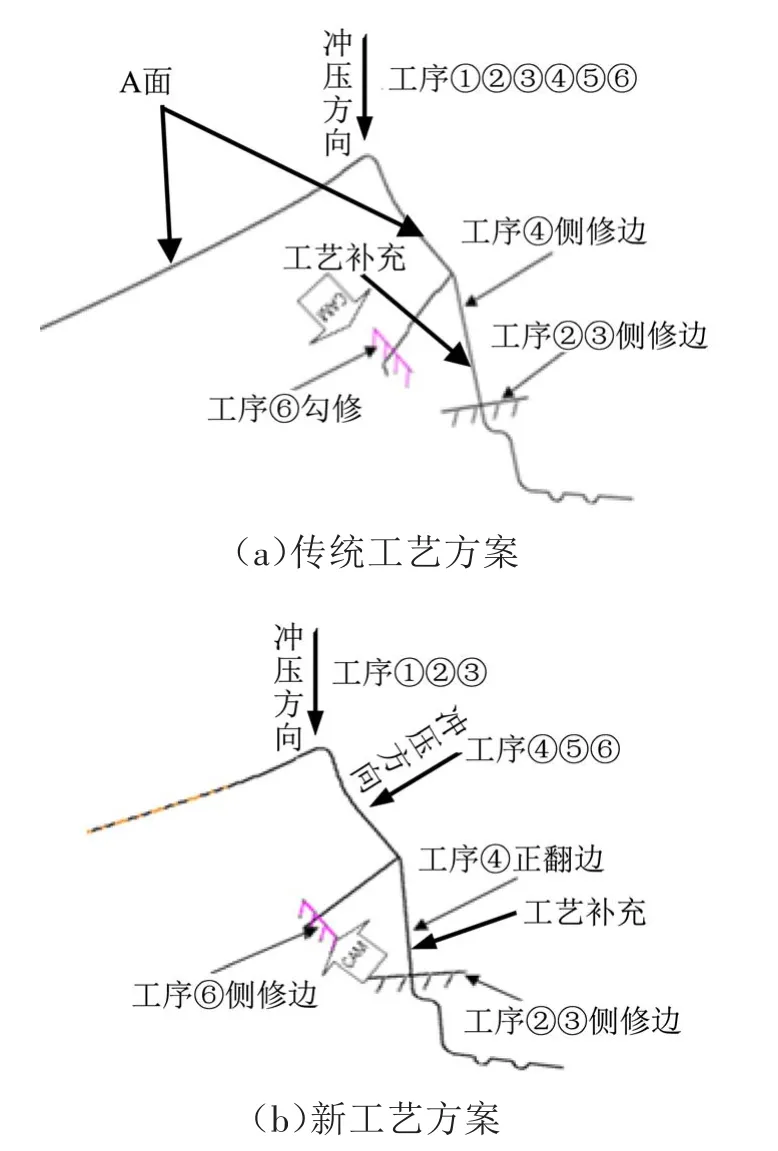

(2)修边毛刺问题及解决方法。采用传统成形工艺方案时,前、后工序冲压方向必须一致,精修边只能采用勾修(见图9(a)),导致修边毛刺集中在成形制件外表面,即与行李箱外板下段搭接表面,为保证激光焊质量,需进行手工修件,浪费人力和物力。针对出现的问题,通过改变前后工序冲压方向,精修工序的冲压方向相对于拉深工序绕X轴旋转46°,采用侧修工艺方案代替原来的勾修工艺方案,如图9(b)所示,使修边毛刺分布在成形制件内表面,保证了行李箱外板上段与下段的搭接位置的精度要求,满足激光焊对成形制件的精度要求。

图9 成形工艺方案对比

(3)冲击线问题及解决方案。冲击线是成形过程中板料通过凸圆角向内流入产生的痕迹,为保证成形制件表面质量,避免多料翻边产生的回弹及翻边波浪等表面缺陷,工艺补充设计时尽量减少后工序翻边整形量,拔模角与冲压方向的夹角一般为3°左右,同时为保证修边,此处拉深深度较深,成形过程中板料流入量较大,冲击线易进入A面(见图10(a))。为避免冲击线不进入A面,工艺设计阶段,此处的工艺补充需要增加一个二层台阶(见图10(b)),目的是控制板料的流入,且台阶距离A面尽量等深,既确保冲击线不进入A面,又解决了因材料流动不均匀导致A面出现波浪的问题,提高成形制件的表面质量。

图10 行李箱外板上段工序分析

3.2 模具结构设计关键问题

(1)精准定位。行李箱外板上段形状主要是V形,前、后方向靠形状定位,当修边、冲孔后,左、右方向无法靠形状定位,因此在修边、冲孔工序设计三角定位孔,用于翻边、侧修边的定位。从工序③到工序④冲压方向需要旋转46°,由于成形制件的自重,仅靠形状定位无法实现,设计边定位的同时,增加2个托料块,如图11所示。

图11 行李箱外板翻边工序凸模

(2)侧整形工序受空间限制,不能采用推拉器,只能采用旋转器。在工艺设计阶段,考虑退料的同时还需要考虑模具零件强度,最薄位置厚度≥10 mm,如图12所示。

图12 行李箱外板成形工序旋转器

4 新工艺优缺点

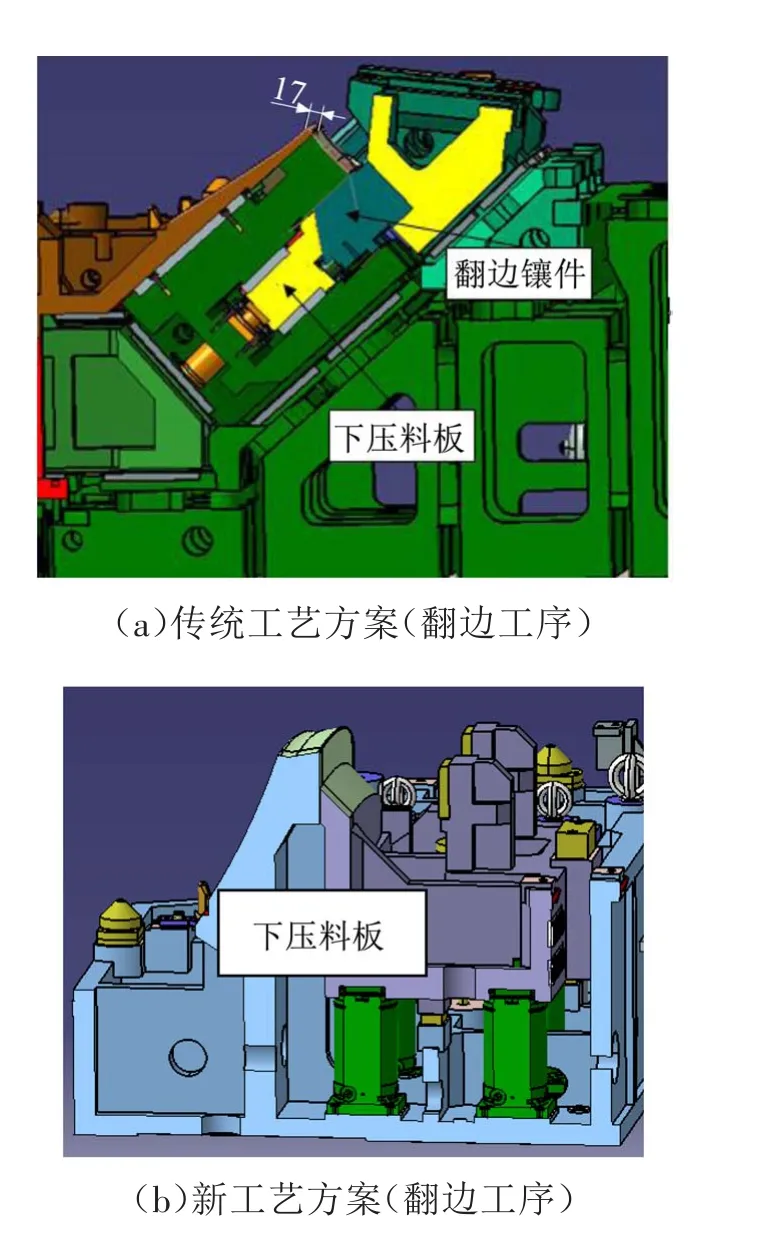

改进后的成形工艺与传统工艺相比的优点:①翻边工序采用正翻边,模具结构简单,模具零件强度高,如图13所示;②压料翻边后采用侧修边,修边产生的毛刺仅在成形制件内表面,不影响激光焊搭接面,满足成形制件精度要求,而传统工艺为满足精度要求,也可以增加精修,但是只能采用勾修,在制件轮廓表面会留有毛刺,需要人工打磨后方可使用。缺点:改进后的成形工艺前、后工序存在转角问题,对量产节拍有一定影响,且要求设备具有前、后工序转角功能,而传统工艺方案前、后工序不需要转角。

图13 行李箱外板翻边工序模具结构

5 结束语

行李箱外板下段搭接边采用压料正翻边、侧整形、侧修边等工序成形,保证了成形制件尺寸精度及表面质量,虽然前、后工序需要转角,但是模具结构简单,能保证模具零件强度,同时避免勾修导致成形制件毛刺的问题。