铝合金电池壳反挤压凸模偏心状态对成形过程的影响

2021-08-30张建波李恒佰陈利广

张建波,蒋 鹏,2,李恒佰,陈 浩,陈利广,刘 威

(1.北京机电研究所有限公司,北京 100083;2.海安北京机电研究所锻压产业研发中心,江苏 南通 226600;3.上汽通用五菱汽车股份有限公司,广西 柳州 545007;4.郑州广源电池材料有限公司,河南 郑州 450041)

0 引 言

随着电动汽车向轻量化方向发展,电池壳成形越来越追求轻薄[1,2]。壁厚差控制是薄壁高精度电池壳成形的一项关键技术,壁厚差过大会降低零件成品率[3-6]。目前薄壁矩盒形铝合金电池壳加工一般采用的工艺为4道拉深+1道变薄拉深,成形工序多,不同工序的模具匹配需要精确调整,模具调试难度大。单次挤压工艺相比于多道次拉深工艺能减少成形工序数量、提高效率、缩短流程、降低制造成本[7,8]。现设计了单次反挤压工艺及其模具成形薄壁矩盒形铝合金电池壳,对该铝合金电池壳反挤压成形过程进行数值模拟及试验研究,分析凸模偏心时成形件形状和尺寸及成形过程中的应力场、速度场、应变场,对比不同凸模偏心量时的模拟结果,并进行试验验证数值模拟的可靠性。

1 零件尺寸与模拟条件

电池壳如图1所示,属于典型的薄壁盒形件,材料为3003铝合金,侧壁厚度为0.6 mm,底部壁厚度为1.2 mm。由于零件侧壁厚度仅为0.6 mm,误差要求在0.05 mm以内,成形过程中对于挤压模的同轴度要求较高。凸模与凹模一旦发生偏心则会导致模具零件间隙不均匀,使成形件的侧壁高度、厚度不均匀甚至无法成形零件[9,10]。

图1 铝合金电池壳

凸模向长边侧横向平移一定距离后其中心线与凹模中心线的水平距离为凸模偏心量Δb,如图2所示,凸模短边侧未平移偏心,模具零件间隙仍为0.6 mm。对凸模偏心量Δb为0.05、0.1、0.2、0.3、0.5 mm时的挤压成形过程进行模拟。

图2 凸模偏心量

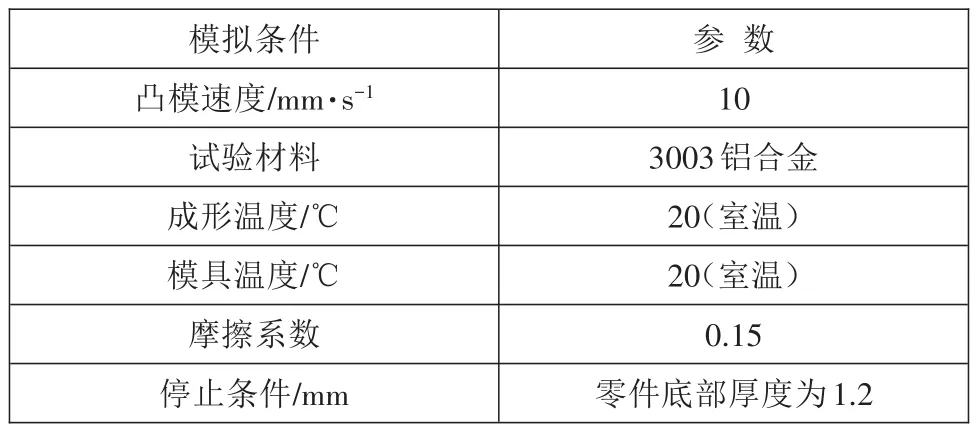

凸模偏心后模具整体不是对称结构,无法使用1/4模型进行模拟,因此凸模偏心模拟采用整体模型,网格划分数量为100 000,其余模拟条件及参数如表1所示。

表1 模拟条件及参数

2 模拟结果分析

2.1 成形件形状和尺寸

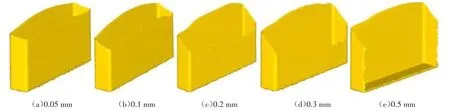

凸模偏心量Δb取不同数值时成形件形状如图3所示,从图3可以看出:随着凸模偏心量增大,成形件长边侧壁高度差和厚度差逐渐增大,短边侧壁顶部倾斜程度也逐渐增大。凸模偏心量为0.05 mm时成形件长边侧壁高度差为10.9 mm,厚度差为0.1 mm,短边侧壁顶部倾斜幅度较小;凸模偏心量为0.5 mm时长边侧壁高度差达到82.7 mm,厚度差为1.1 mm,短边侧壁顶部倾斜幅度较大。

图3 凸模偏心量Δb取不同数值时成形件形状

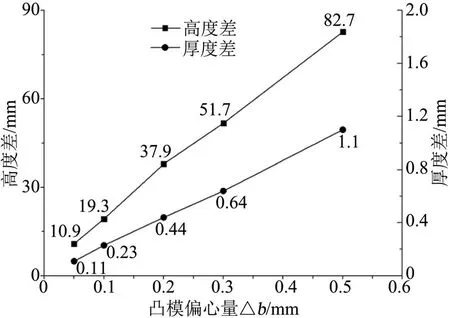

凸模偏心量Δb取不同数值时成形件长边侧壁高度差和厚度差如图4所示,凸模偏心量每增大0.1 mm,成形件高度差平均增大16 mm,壁厚差平均增大0.22 mm。因此,凸模偏心量越大,成形件长边侧壁高度差和厚度差越大。由于凸模发生偏心,金属流动时的不均匀性就会增大,更容易向缝隙更大侧流动。凸模偏心量为0.05~0.3 mm时,小部分金属还能够向小缝隙侧流入,最终成形件长边侧壁出现高度差和厚度差;凸模偏心量为0.5 mm时金属无法流入小缝隙侧,全部向大缝隙侧流动,导致成形件一侧长边壁厚度过大,而另一侧未成形。由于从高长边侧壁到低长边侧壁的金属流动会自然过渡连接,短边侧壁顶部呈现倾斜形状。

图4 凸模偏心量Δb取不同数值时成形件长边侧壁高度差和厚度差

2.2 挤压过程中应力场分析

图5所示为凸模偏心量Δb取不同数值时成形件成形过程应力场。由图5可以看出:①凸模偏心量为0.5 mm时成形件只成形了单侧壁,与凸模偏心量为0.2 mm时成形件整体应力场不同;②不同成形阶段的成形件应力场差异较大。

图5 凸模偏心量Δb取不同数值时成形件成形过程应力场

第一阶段金属先充满凸模底部空间,然后沿着凸模工作带与凹模的间隙向上流动,此时侧壁底部初步成形,为大应力区,凸模偏心量取不同数值时成形件应力场基本相同。第二阶段金属首次流出凸模工作带与凹模的间隙继续向上流动,还未进入稳定成形阶段,此时底部金属受到凸模的稳定压力,为大应力区,侧壁顶部边缘应力也较大。成形件侧壁稍高于凸模工作带顶部处有一条小应力带,此处金属与模具零件摩擦面积减小导致受力情况发生变化,因此应力较低。第三阶段底部金属稳定向上流动成形零件侧壁,成形零件转角处顶部与厚壁侧顶部中间应力较大。长边侧壁金属流动速度快,短边侧壁金属流动速度慢,不同的流动速度使转角处应力增大。厚壁侧顶部中间金属流动速度比两侧快,因此也存在应力过大的问题。

凸模偏心量由0.05 mm增大至0.5 mm时,成形件成形过程中应力最大值都在底部金属区域,随着挤压过程的进行,成形件最大应力小幅降低。成形件稳定成形阶段厚壁侧顶部最大应力为175 MPa,而3003铝合金的最大抗拉强度为210 MPa[11],因此成形件易在转角处顶部与厚壁侧顶部出现拉裂、破碎等问题。

2.3 挤压过程中速度场分析

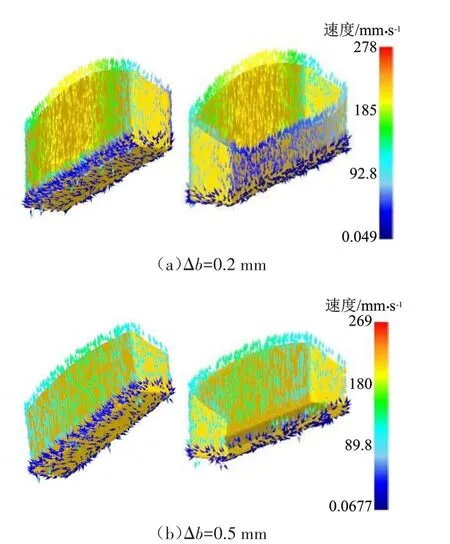

图6所示为凸模偏心量Δb取不同数值时成形件稳定成形阶段速度场。凸模偏心量为0.2 mm时成形件特征明显,能代表凸模偏心0.05~0.3 mm时成形件长边侧壁高度和厚度不同的情况,凸模偏心量为0.5 mm时成形件长边一侧壁未成形,不同于其他偏心情况,后续对于速度场的分析选择这2种情况进行。

由图6可以看出:厚度较厚的侧壁金属流动速度快,另一侧流动速度慢甚至金属不向上流动,最终成形件两长边侧壁高度不同,厚度也不同,与成形件形状与尺寸分析一致。当凸模偏心量为0.2 mm时,金属成形较厚侧壁中间部分的流动速度为200 mm/s,越靠近两侧转角处速度越慢,转角处速度为100 mm/s时,成形件顶部呈弧形[12,13]。金属成形短边侧壁的流动速度越靠近薄壁侧越慢,最小为57 mm/s,因此短边侧壁顶部倾斜。当凸模偏心量为0.5 mm时,金属成形较厚侧壁中间部分的流动速度为145 mm/s,转角处速度为100 mm/s,金属成形短边侧壁的流动速度最小为83 mm/s,整体金属流动情况与凸模偏心量为0.2 mm时相似。

图6 凸模偏心量Δb取不同数值时速度场

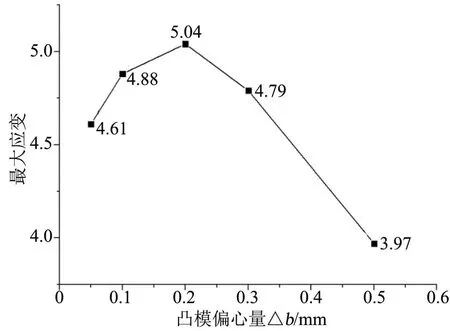

凸模偏心量Δb取不同数值时成形件稳定成形阶段长边侧壁金属最大流动速度如图7所示,当凸模偏心量小于0.2 mm时,随着凸模偏心量增大,长边侧壁金属最大流动速度逐渐增大;当凸模偏心量大于0.2 mm时,随着凸模偏心量增大,长边侧壁金属最大流动速度逐渐减小。其原因为凸模偏心量较小时,流入较厚侧壁的金属随着凸模偏心量增大而增加,因此金属流动速度增大,但凸模偏心量超过0.2 mm后,较厚侧壁厚度增大较多,成形所需要的金属增多,因此最大流动速度开始降低。对于速度场的分析证明该挤压件壁厚对于金属流动速度影响较大。

图7 凸模偏心量Δb取不同数值时长边侧壁金属最大流动速度

2.4 挤压过程中应变场分析

图8所示为凸模偏心量Δb取不同数值时成形件稳定成形阶段应变场,图9所示为对应阶段凸模偏心量Δb取不同数值时长边侧壁金属最大应变。由图9可以看出:在成形件稳定成形阶段塑性变形过程中,处于凸模下部的金属等效应变值较小,处于小变形区;成形件顶部金属在流出凸模工作带与凹模间隙后,等效应变值也较小。塑性变形区一直集中在凸模工作带与凹模间隙处,此处有大量金属由较大空间快速进入较小空间,内部变形量增大。成形件稳定成形阶段凸模偏心量Δb取不同数值时长边侧壁金属最大应变变化趋势与速度场相同,凸模偏心量为0.2 mm以下时最大应变逐渐增大,凸模偏心量为0.2 mm以上时最大应变逐渐减小,与速度场对应。

图8 凸模偏心量Δb取不同数值时应变场

图9 凸模偏心量Δb取不同数值时长边侧壁金属最大应变

3 试验验证

基于上述矩盒形铝合金电池壳反挤压工艺模拟与分析,设计并加工了相应模具[14,15],在6 300 kN液压机上进行试验,坯料材料使用3003铝合金,坯料与模具均不加热,在坯料及模具零件上涂抹硬脂酸锌润滑剂,压力机滑块下行速度为10 mm/s,由于凸模偏心量Δb为0.2 mm及0.5 mm时成形件特征明显,对这2种情况进行试验,得到的挤压件如图10所示。

图10 试验成形零件

凸模偏心量为0.2 mm时成形件两长边侧壁高度不同,厚度也不同,凸模偏心量为0.5 mm时零件一侧长边壁厚度过大,而另一侧未成形。成形零件短边侧壁从顶部转角处拉裂破碎,说明此处应力可能过大,与模拟分析结果吻合。虽然试验成形件短边侧壁受损,但通过留在成形零件上的部分仍能推测出原始样貌为倾斜形状,越靠近低长边侧高度越低。

4 结束语

(1)随着凸模偏心量增大,成形件长边侧壁高度差和厚度差逐渐增大,短边侧壁顶部倾斜程度也逐渐增大;不同成形阶段的成形件应力最大值始终在底部金属部分,随着挤压过程的进行,成形件最大应力小幅降低。

(2)当凸模偏心量较小时,长边侧壁金属最大流动速度及最大应变随凸模偏心量增大而增大,当凸模偏心量较大时,长边侧壁金属最大流动速度及最大应变随着凸模偏心量增大而减小。

(3)试验结果表明,凸模偏心量为0.05 mm以上会导致矩盒形铝合金电池壳长边侧壁高度差及厚度差过大,无法使用;成形件厚壁侧及转角处顶部应力过大,易产生拉裂、破碎等问题。