基于特征相关性的牵引系统主回路接地故障诊断

2021-08-28陈志文李学明徐绍龙彭涛阳春华桂卫华

陈志文 李学明 徐绍龙 彭涛 阳春华 桂卫华

在能源危机与环保压力日益加大的今天,绿色交通已成为世界轨道交通的发展趋势,铁路作为经济环保的交通运输模式会得到持续发展.高速铁路网的全面规划和布局无疑将带动高铁经济及沿线区域经济的快速发展,各个国家和地区的高铁扩建及升级工程正在悄然进行[1−2].高速铁路的快速发展带动着机车车辆技术的快速升级换代,机车结构越来越复杂,可靠性等要求也越来越高.由于牵引传动系统装置运行环境复杂,腐蚀、温度、湿度以及电浪涌、静电等因素都会影响其运行状态,故障的发生难以避免,且大多故障无法通过定期维修的方式来消除[3−5].如果机车在运行途中发生了故障,最优解决方案是能进行在线诊断,定位出故障原因,并执行适当的隔离保护策略.如未能及时诊断出故障原因并排除故障,将会造成行车事故,延误列车的正常运行,影响整个线路乃至全路的运输秩序,严重时会造成安全性事故[6−7].

目前大多数电力机车和动车的设备检修维持在定期检修的基础上,例如现在电力机车检修规程根据机车不同长度走行公里数确定的小修、中修、大修等,此类检修制度存在过度维修可能,占用的人力、材料、设备资源较多.如果能对电力机车和动车的运行状态进行有效的实时检测和诊断,可为机车设备安全运行提供可靠支撑,因此研究在线故障诊断技术,实现对机车各部件的劣化、故障状态、故障部位的精确诊断显得尤为重要.

机车和动车正常接地是提供一个等电位点或等电位面,给各电源系统提供参考零电位,保证各支路电源形成正常通路,或是为了保护司乘人员和设备的安全,采用低阻抗导体将用电设备的外壳与本体连接,使操作人员不致因设备外壳漏电或故障放电而发生触电危险.接地可以接真正的大地,如机车上各电气设备接机车车体,车体又通过转向架和车轮与地面钢轨连接,因此机车电气设备的接地电位就是大地电位[8].在机车运用过程中,由于电缆老化、振动摩擦等原因,易造成主电路发生非正常接地.一般而言,一点接地并不会带来什么危害,对系统的正常工作不会有太大的影响,但两点或多点接地,就可能产生很大的短路电流,造成电传动系统部件的烧损,严重情况下甚至会导致机破.此外,不同接地点对系统影响不同,控制系统应采取不同的保护动作以提高机车动车的可用性.因此,若能实现主回路各接地点的精确诊断将会提高机车和动车的安全性和可用性,以及极大提升故障检修的效率,降低维护成本.

国内外许多学者和工程技术人员对接地故障及检测诊断方法开展了广泛深入的研究,如文献[9]对电力系统常见接地方案及保护装置进行了详细介绍.文献[10]针对单相牵引变压器次边接地问题,基于实验室装置,实验分析了离散小波变换系数低频系数与负载以及次边接地点位的变化规律,为后续分析和定位牵引变压器故障提供了基础.文献[11]对目前常用的IEC 标准的A 型(仅AC 侧)差分电流保护电路和接地检测继电器的不足进行了阐述,并针对变频驱动系统中的B 型(AC/DC)接地保护装置原理及优点进行了详细分析.文献[12−14]提出了一种变频调速系统负载侧接地诊断方法,该方法需增加一个硬件电路采集中性点对地电压,通过对接地时中性点对地电压变化规律进行分析总结实现负载侧接地诊断功能.该方法需增加硬件且仅适用于负载侧接地诊断.文献[15]对HXD1、HXD2、HXD3 三种车型的接地检测装置、检测原理及其接地检测方法优缺点进行了详细分析,分析表明了HXD1 和HXD3 接地检测方法的优越性.文献[16]对HXD1C 机车主回路接地检测原理和典型故障进行了详细介绍.文献[17]结合目前交流传动电力机车主回路接地检测常用的等分式和偏置式分压电路进行了对比分析并提出了相应的故障保护策略.文献[18]针对“中华之星”动车组的主回路接地检测原理进行了分析,并分析了现场故障案例,讨论了目前简单阈值超限判断方法存在的问题.典型相关分析(CCA)因其简便有效已被广泛用于工业过程的故障诊断[19−21],文献[22]针对牵引系统主回路接地故障诊断问题,考虑各测量变量间的相关性,提出了一种基于典型相关分析的接地故障故障检测方法,并利用残差和故障方向信息实现故障隔离,但在较大测量噪声与暂态工况变化时其诊断性能仍需提升.

综上所述,目前接地故障一般是基于硬件接地检测电路,采用简单的上下限超限报警方式实现接地检测[13−16],或者基于单一指标,不能准确区分具体故障点(整流侧、直流环节或逆变侧)[10−12],不利于现场故障排查.文献[22]基于测量数据之间的相关性,但由于各测量数据多为含高频噪声的交流信号,直接利用其测量数据进行残差和故障方向信号计算时,故障隔离效果欠佳,且对数据平稳性要求较高.

本文主要的创新点是:1)分析采样信号在不同典型故障类型时的特征规律,计算故障特征变量;2)提出一种基于特征相关性的牵引系统主回路接地故障诊断方法,具体地,根据故障特征变量,提取故障特征指标,通过特征相关性分析,构建残差发生器和提取残差方向用于故障检测和故障隔离,提升了测量噪声大和暂态存在工况时的故障诊断性能,并且所提方法无需新增硬件;3)通过现场数据实验表明,所提方法能快速检测与隔离故障,与文献[22]相比,在存在测量噪声和暂态工况时能实现更加准确的故障定位,验证了所提方法的有效性和可行性.

1 牵引系统主回路工作原理介绍

机车和动车典型牵引系统主回路如图1 所示,主要由牵引变压器、牵引变流器(包括充电回路、四象限整流器、接地检测回路、中间直流环节、逆变器等)和牵引电机三大部分组成.单相AC 25 kV交流电经过受电弓、主断路器VCB和牵引变压器原边进入车体,由牵引变压器次边绕组向变流电路提供交流电.交流电在四象限整流器的作用下变换成直流电,经中间直流环节滤波后,通过逆变器转换成频率和幅值可变的三相交流电驱动牵引电机,从而控制列车以不同速度和牵引力前进.

图1 牵引系统典型主电路原理图Fig.1 Schematic diagram of main circuit of traction system

主电路工作过程主要分成如下几个工况:

1)充电前期工况C1:主断路器闭合后至充电接触器KM1 闭合前,此工况为暂态工况,用来接通高压电源;

2)预充电工况C2:充电接触器KM1 闭合后至短接接触器KM2 闭合前,此工况为暂态工况,主要是防止减小合短接接触器KM2 时的冲击电流;

3)短接工况C3:短接接触器KM 2 闭合且四象限、逆变器均未运行,此工况为暂态工况,一般启机或故障重投时会经历此工况;

4)四象限运行工况C4:短接接触器KM2 闭合、四象限运行且逆变未运行,此工况为暂态工况,一般启机或故障重投时会经历此工况;

5)逆变运行工况C5:短接接触器KM 2 闭合、四象限和逆变均运行,此工况为稳定工况,列车正常牵引运行时均处于此工况;

机车动车牵引系统启机过程或故障重投过程一般依次经历工况C1~C5 或中间的几个工况,稳态运行时将维持在工况C5.

2 典型主回路接地故障分析

传动系统主回路接地检测回路和常见接地点如图1 所示.原边电压互感器TV 采集牵引变压器原边电压,中间电压传感器VH1 用来采集主回路中间直流电压,接地检测电压传感器VH2 用来采集分压型检测电路中的接地检测电压,设VH1、VH2传感器采样值分别为Us1和Us2,正常无故障情况下,Us2为Us1的一定比例值(其比例为R2 与R1+R2 的阻值比,一般R1 阻值等于R2 阻值,也就是阻值比为0.5),则下式成立:

牵引系统常见主回路接地故障点如表1 所示,下面对各类故障点的故障特征进行详细分析.

表1 牵引系统常见主回路接地故障点Table 1 The ground points of typical faults

2.1 四象限输入侧正端接地

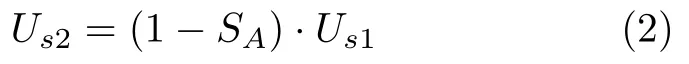

当存在四象限输入侧正端接地时,接地检测电压传感器VH2 采样值将随着四象限开关动作状态在0 与Us1值间变化(变化频率与四象限模块工作时开关频率相等),其变化规律可用式(2)进行计算:

式中,SA与四象限模块A 相桥臂(VT 1 和VT 2)开通状态有关,且VT 1 开通时SA为1,VT 2 开通时SA为0.

2.2 四象限输入侧负端接地

当存在四象限输入侧负端接地时,接地检测电压传感器VH2 采样值将随着四象限开关动作状态在0 与Us1值间变化(变化频率与四象限模块工作时开关频率相等),其变化规律可用式(3)进行计算:

式中,SB与四象限模块B 相桥臂(VT 3 和VT 4)开通状态有关,且VT 3 开通时SB为1,VT 4 开通时SB为0.

2.3 中间直流环节接地

当存在中间直流环节接地时,接地检测电压传感器VH2 采样值将恒定为0 或Us1,且

2.4 逆变输出侧接地

当存在逆变输出侧接地时,接地检测电压传感器VH2 采样值将随着逆变器开关动作状态在0 与U s1值间变化(变化频率与逆变模块工作时开关频率相等),以逆变输出侧U相接地为例,其变化规律可用式(5)进行计算:

式中,SU与逆变模块U 相桥臂(VT 1 和VT 2)开通状态有关,且VT 1 开通时SU为1,VT 2 开通时S U为0.V 相和W 相接地情况与U 相类似.

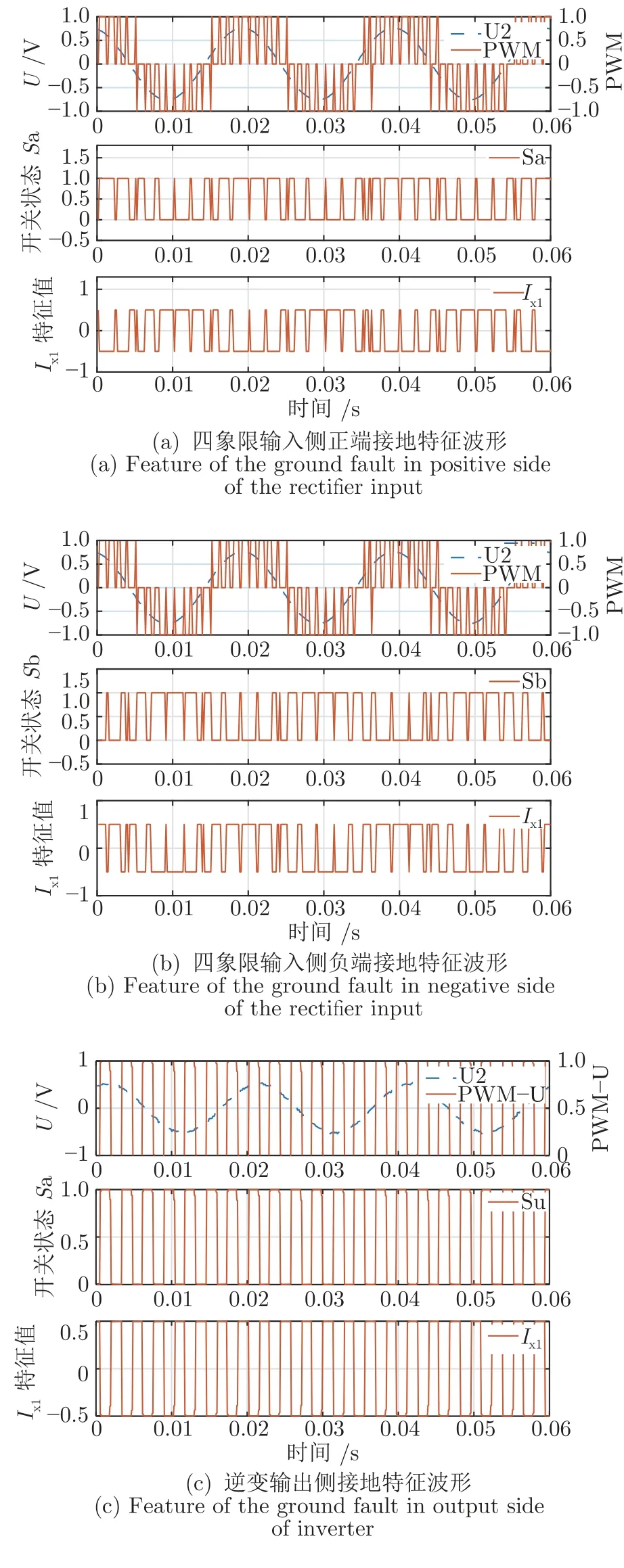

3 主回路接地故障特征指标分析

设归一化后的Us1、Us2和U2依次为和,正常情况下两者之间存在如下关系式

正常工况下Ix1均值将为0,方差为较小值.若发生接地故障,则故障特征变量Ix1均值等时域指标均发生较大变化,不同接地故障时Ix1变化规律如表2 所示.

表2 不同接地故障类型时故障特征变量 Ix1 变化规律Table 2 The change rules of Ix1 with different ground faults under working condition C5

从表2 可知,通过故障特征变量Ix1的变化规律可区分出故障类型F3、F4 与其他类型故障,但无法区分故障类型F1、F2 和F5,因此,需增加可区分F1、F2 和F5,的相关特征变量.

由式(2)、(3)和(5)可知,故障类型F1、F2 和F5 与模块开关频率及开关状态强相关,因此,需结合四象限和逆变工作时开关动作信息进行进一步诊断.

在牵引系统中,为了保证网侧功率因数为1,需通过控制四象限模块IGBT 脉冲来精确控制次边电流相位,使其与次边电压相位保持一致(牵引工况)或相位相差180 度(制动工况),因此,四象限开关动作状态与次边电压强相关.而逆变模块开关动作与次边电压无直接关联.根据现场测试的波形数据,得到牵引工况下四象限输入侧正端接地F1、四象限输入侧负端接地F2 以及逆变输出侧接地F5时的PWM波形、各相开关状态以及故障特征变量I x1的波形分别如图2(a)、(b)、(c)所示.制动工况时F1、F2 分别对应图2(b)和(a).由图2 可以看出,故障类型F1,次边电压为正时,故障特征变量I x1均值小于0,次边电压为负时,故障特征变量I x1均值大于0;故障类型F2,次边电压为正时,故障特征变量Ix1均值大于0,次边电压为负时,故障特征变量Ix1均值小于0.故障类型F5,不管次边电压为何值,故障特征变量Ix1均值都约为0;

图2 故障类型F1、F2 和F5 的波形特征Fig.2 Features of F1、F2 and F5 faults

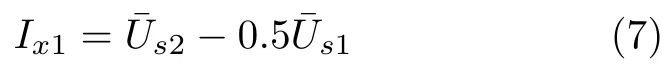

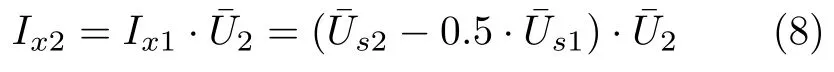

因此,可建立式(8)所示故障特征变量来区分故障类型F1、F2 和F5,且不同故障类型时故障特征变量Ix2变化规律,如表3 所示.

表3 不同接地故障类型时故障特征变量I x2变化规律(工况5)Table 3 The change rules of Ix2 with different ground faults under work condition C5

基于上述分析,可利用基于故障特征变量I x1和Ix2,计算其能表征故障类型的时域指标来进行各类主回路接地点的检测与精确定位.其故障特征指标包括Ix1均值、Ix1方差、Ix1最大值、Ix1最大峰值、Ix2均值,依次记为J1∼J5,其计算式如式(9)~(13)所示:

式中,N取为计算周期内的采样点数,k为采样时刻.

4 基于特征相关性的故障诊断方法

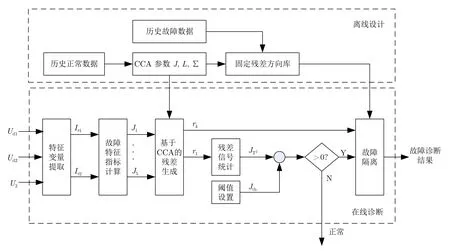

4.1 故障检测算法

基于特征相关性的故障诊断方法由故障检测和故障隔离两部分组成.本节介绍故障检测部分,其原理如图3 所示,与原始基于典型相关分析的故障检测方法不同,该方法在进行CCA 参数计算以及在线残差生成时,是通过采用经特征分析后提取的故障特征变量,并计算相关特征指标值来进行故障检测而非检测原始采样值本身.通过特征提取的方式可有效减少噪声对算法性能的影响,使之具有更好的抗噪能力.同时,由文献[22]可知,残差方向对噪声比较敏感,容易受噪声干扰,因此,通过提取特征的残差方向,会提高诊断的准确性.

图3 基于特征相关性的故障检测算法流程图Fig.3 Flowchart of the feature correlation-based fault detection algorithm

如上所述,当出现不同接地故障时,故障特征指标J1∼J5将出现变化,下面利用各特征指标间的相关性,融合各个特征指标来实现故障诊断,以实现诊断算法更好的抗噪性与准确性.

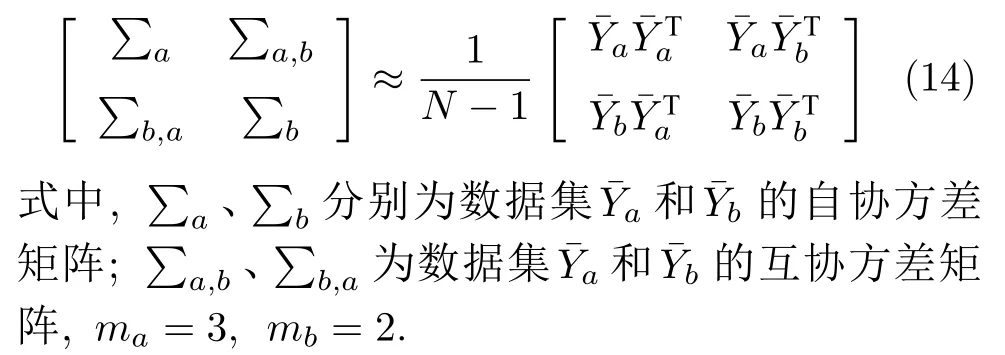

根据特征指标含义及其之间的关联关系,我们将J1、J2、J5划分为第一数据集并令y a(k)[J1(k),J2(k),J5(k)]T,J3、J4为第二数据集并令y b(k)[J3(k),J4(k)]T.

令Ya[y a(1),y a(2),···,y a(N)]∈,Y b[y b(1),y b(2),···,y b(N)]∈为根据历史正常测量值计算出来的计算特征指标数据集,和为Y a和Y b经去均值处理后的值,则:

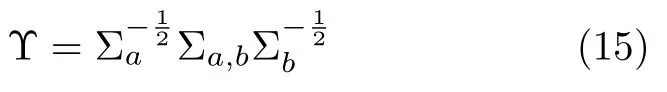

对 Υ 进行奇异值分解(SVD)[23],得:

令

由典型相关分析理论[23]知:

其协方差矩阵为[20]

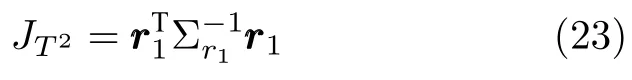

故障检测阈值通过近似卡方分布得到,也就是

式中,Jth,r1表示阈值,表示自由度为ma的卡方分布,α表示置信水平,通常理解为容许出现误检测的概率.相应的故障检测决策逻辑可表述为

4.2 故障隔离算法

下面采用等价矢量方向的方法[24−25]来进行故障隔离算法设计.将式(21)重写成如下形式

式中,dim(z)表示变量z的维度算子.

假设矩阵 Ω 列满秩,则残差矢量空间υ可由矩阵 Ω 的各列(如rs1,r s2,···,r sn)表示,

假如矢量rsi,i1,2,···,sn的每列为固有方向,由于0,矢量rs1,r s2,···,r sn为非正交基.

给定更新的采样计算指标值z k,定义如下残差形式为当前残差方向:

其描述与式(26)一致,但在故障发生时会包含故障信息.由于r k的协方差为 Σr1,归一化的当前残差方向可表述为:

由于在传动系统运用过程中,同时出现多种主回路接地故障的情况非常少.因此,我们仅考虑同一时间仅发生一种接地故障.对单一故障情形,对应故障f j,其当前残差信号可描述为

对其进行SVD,得到与其最大奇异值对应的第一列为主要故障方向.在此,为简化应用,我们选择其为每类故障的固有残差方向,即

故障隔离可通过求解如下最优化问题来实现:

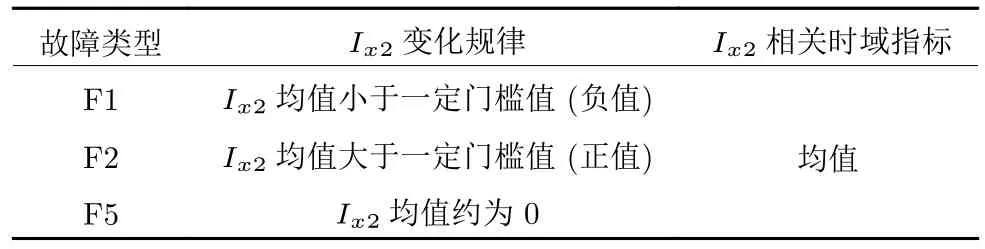

综上,基于特性相关性的故障诊断算法由故障检测和故障隔离两部分组成,包括离线设计和在线诊断两个主要实现步骤,其整体原理框图如图4 所示.

图4 基于特征相关性的牵引主回路接地故障诊断算法原理框图Fig.4 Diagram of the feature correlation-based fault diagnosis algorithm for main circuit of the traction system

5 现场实验验证

5.1 实验对象及算法参数介绍

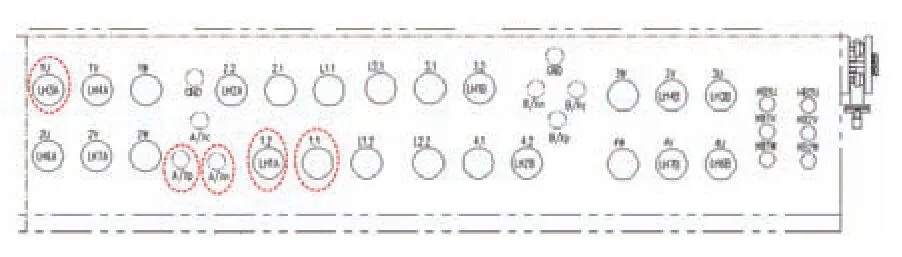

在某型机车牵引变流器上进行了本文所提基于特征相关性FC-CCA故障诊断算法的现场实验验证并与文献[22]中所提基于原始数据的CCA方法以及传统诊断方法进行对比.牵引变流器实物图如图5所示,通过变流器柜体下端与牵引变压器及牵引电机连接的接线端子接地可模拟不同接地点故障,接线端子布置如图6 所示.

图5 机车牵引变流器实物图Fig.5 Photo of the traction converter for field test

图6 牵引变流器对外连接端子布置图Fig.6 Layout diagram of connection terminals under traction converter cabinet

该型机车整个牵引变流柜由4 组整流、逆变单元组成,可完成4 个牵引电机的独立控制.本文基于第一组的整流、逆变单元,通过模拟不同接地点进行接地实验来进行诊断算法功能验证.接线端子与本文所提接地点对应关系如下:

端子1.1–四象限输入侧正端(该端子与牵引变压器次边绕组正端相连接);

端子1.2–四象限输入侧负端(该端子与牵引变压器次边绕组负端相连接);

端子Xp–中间回路正母排等电位点;端子Xn–中间回路负母排等电位点;

端子1U–逆变器输出侧地(该端子与1 轴牵引电机U 相大线连接);

实验方法为:在低压工况下(降受电弓、分主断且保证牵引变流器为无高压电),将端子1.1、1.2、Xp、Xn或1U端子的任一点与柜体接地点连接在一起,然后升弓,合主断,让牵引系统启动工作,监测采集数据,确认是否可正确报出故障.

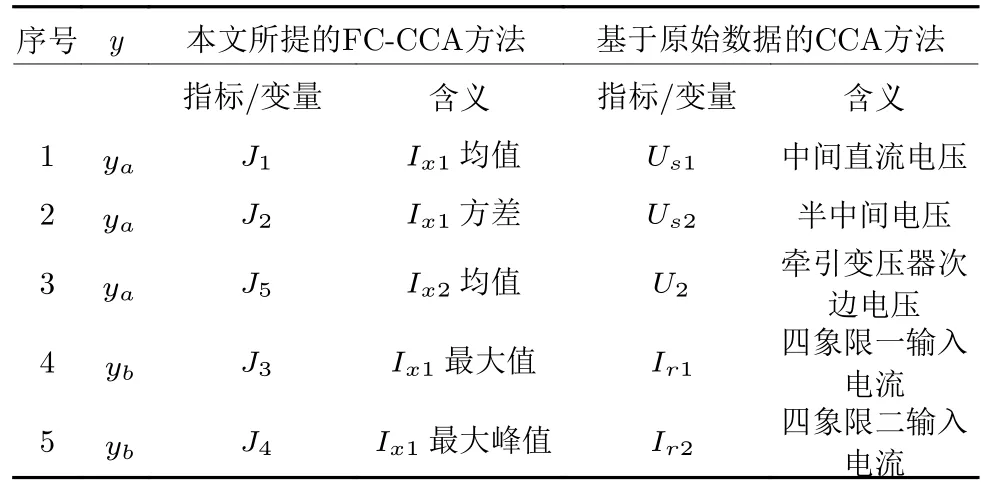

采用包括C3~C5 工况的4 000 个现场无故障数据样本建立故障检测所用FC-CCA 模型以及CCA 模型,故障隔离算法中的固有残差方向库采用现场历史故障案例样本的每类4000 个数据建立.最后,现场模拟不同接地点故障来对所提算法进行验证.算法所用的相关采集与计算数据如表4 所示,数据采样及计算周期为160 us,故障特征指标及故障特征指标计算数据长度为10 ms.

表4 算法对比验证所采用数据Table 4 Test data for comparing and verifying algorithms

5.2 性能评价指标

为方便比较,本文参考文献[22]中的三种性能评价指标来对所提算法的故障检测与故障隔离性能进行对比,包括故障检测率(FDR)、正确隔离率(CIR)以及检测延时(DD).由于系统发生主回路接地时,其系统状态会发生瞬时变化,本文对比的几种算法检测延时(DD) 几乎一致,因此,本文重点对比FDR和CIR两各路性能评价指标.FDR与CIR计算方法分别如式(35)与式(36)所示,

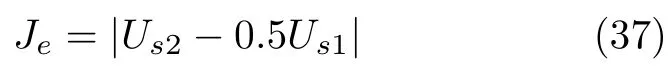

式中,Nf为总的故障样本数,J表示测试统计量,J th为相关阈值,Fjudge为算法判断出的故障类型,F real为实际故障类型.传统工程方法(简称传统工程方法)[22]所用的故障检测统计量如式(37)所示.

正常情况下,Je ≤J th,e,其中Jth,e为基于工程应用经验设置的故障检测阈值.

5.3 试验结果讨论

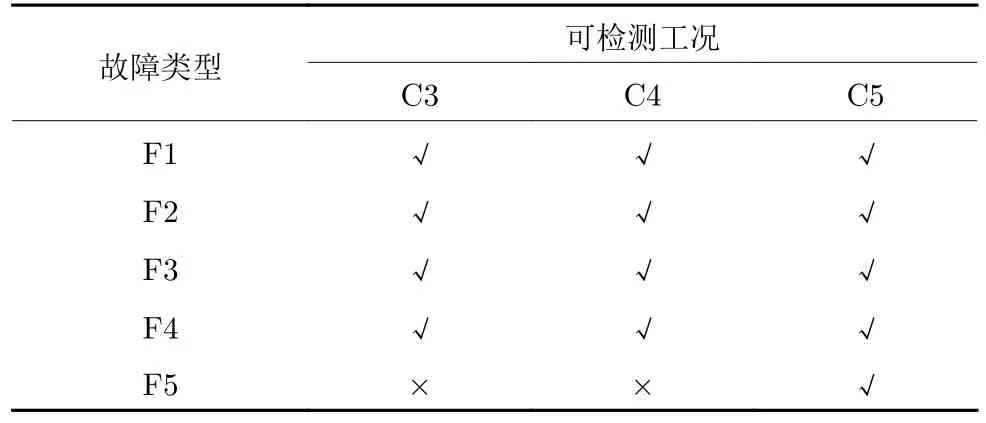

由前面故障特征分析可知,当启动后运行至工况C3~C5 时,其测量值将发生相应变化,可检测出相应接地故障.各类故障对应的可检测工况如表5所示.表中标√表示该工况下测量值会发生明显变化,标×表示该工况下测量值不会发生明显变化.

表5 不同故障类型时测量值变化情况说明Table 5 Description of changes in measured in different fault types

本文所提算法与文献[22]中的CCA方法以及传统工程方法的在不同故障情况下的试验对比结果如表6 所示.表中,每一行代表一种故障类型.从表中可以看出,传统工程方法在FDR 方面低于CCA方法以及FC-CCA 方法,且传统工程方法无法进行故障隔离,即不能区分具体接地点.FC-CCA 方法在FDR 与CIR 指标总体上优于CCA 方法.由于本文所采用的实验数据测量噪声较大且存在暂态工况存在,在故障F3 时,CCA 方法的CIR 指标最高为61.12%;在故障F5 时,其CIR指标仅为1.42%,而所提FC-CCA 方法除了故障类型F 5 时为99.32%外,其余故障情况时,其CIR 均为100%,具有良好的故障隔离性能.

表6 不同故障类型时FDR 与CIR 结果对比Table 6 Comparison results of FDR and CIR in different fault types

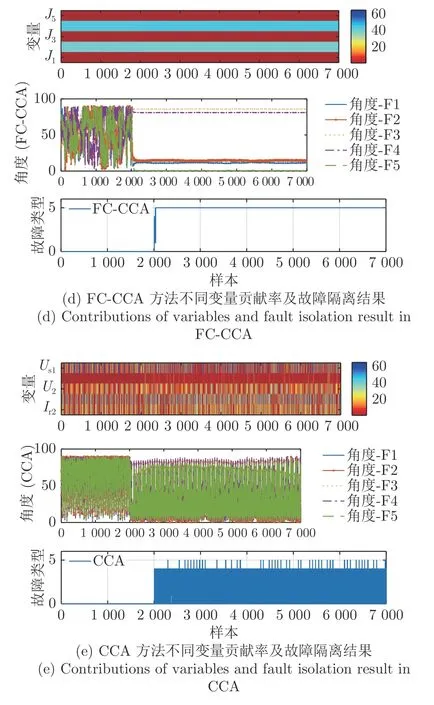

图7∼9依次分别为故障类型为F1、F4 和F5时诊断算法对比结果.每个图的子图(a)表示算法所需的实时采集的原始数据,子图(b)为图(a)算法FC-CCA所用的基于原始数据计算而来的指标数据,子图(c)为FC-CCA、CCA 方法以及传统工程方法所有检测统计量的故障检测结果,子图(d)和(e)分别为FC-CCA方法与CCA方法的不同变量贡献率及故障隔离结果.

图7 存在故障类型F1 时的检测诊断结果Fig.7 Diagnosis results in F1 case

图7 为现场模拟故障F1 时的诊断效果对比.由子图(a)可看出,由于受IGBT开关动作影响,U s2含高频测量噪声,且整个数据段存在工况C3到C4 的切换.而采用特征指标的数据变量变化较平滑,见子图(b).从图7(c)可以看出,传统工程方法在工况C3 时由于其阈值Jth选择是基于C4 及C5 工况考虑的,因此完全无法检测出故障,并且在工况C4 时由于其检测统计量J e大小随四象限整流器开关动作高频变化,存在较多的漏报.传统CCA方法在工况切换过程中检测统计量J T2存在短时漏报,而FC-CCA 方法整个过程均能检测出故障,无漏报现象.图7 子图(d)所示FC-CCA 方法在整个时间段各变量贡献率稳定,计算出来的残差角度区分度好,具有良好的故障隔离效果;而分析图7 的子图(e)可知,传统CCA方法由于受测量噪声和工况变化影响,各变量贡献率不稳定,残差角度区分度与隔离效果较差.

现场模拟故障F4 时的诊断效果对比如图8 所示.故障F4 时,Us2为直流量,由于存在工况C3到C4 的切换,Us2幅值存在一个短时的单调上升过程,如图8 的子图(a)所示.从图8 的子图(c)可知,采用FC-CCA 方法与传统CCA均能很好地检测出故障.如前所述,传统工程方法由于其阈值J th选择是基于C4 以及C5 工况,其检测效果受Us2的幅值影响较大,当Us2幅值较小时,容易引起漏报,如图8(c) 所示.在此两种故障工况下,相比传统CCA 方法,采用FC-CCA 方法能取得良好的隔离效果(图8 的子图(d)).

图8 存在故障类型F4 时的检测诊断结果Fig.8 Diagnosis results in F4 case

故障F5 时,由于Us2测量值存在高频变化,其诊断效果与F1、F2 时相似,从图9(c)可以看出,传统工程方法在F5 故障工况下检测统计量J e大小随逆变器开关动作高频变化,存在较多的漏报,传统CCA方法在工况C4 到C5 切换过程中,其检测统计量J T2也存在一定漏报,而FC-CCA方法仅存在短时检测延时,FDR与CIR指标远高于CCA方法与传统工程方法.

图9 存在故障类型F5 时的检测诊断结果Fig.9 Diagnosis results in F5 case

图10 为不同故障类型F1~F5 时,FC-CCA方法与CCA 方法固定残差方向示意图.从图10 可以看出,基于特征相关性建立的固定残差方向库,不同故障类型区分度更大,如图10(a)中故障类型F3、F4 与故障类型F1、F2、F5 方向接近反向.此外,不同类型残差方向对应物理意义更明显,残差方向与选择特征强相关,如F1、F2、F5 方向相关不大,是因为其均与故障特征变量Ix2相关,而F3、F4 由于与Ix2无关,其固定残差方向与F1、F2、F5方向相差较大.

图10 故障残差方向显示Fig.10 Illustration of five fault directions

综上,在F1~F5 故障工况下,本文所提FCCCA 方法,由于考虑了特征之间的相关性,而非原始数据之间的相关性,因特征提取的作用,降低了噪声对方法性能的影响,在非稳态时适应性更强.

6 结论

主回路接地故障作为列车运用过程中的牵引系统典型故障,其诊断的准确性往往受工况切换、测量噪声等多个因素影响,为提升故障诊断的准确性,本文提出了一种基于特性相关性的故障检测与隔离方法,此方法的创新性主要体现在如下两方面:

1)对主回路接地机理特征进行了深入分析并提取出了故障特征变量及其故障特征指标,利用特征指标间的相关性来提升故障诊断性能;

2)提出了一种基于特征相关性的CCA 方法并应用于实际牵引系统主回路接地诊断,并与传统CCA 方法以及实际应用的接地诊断方法进行了对比.实验结果表明,所提方法在FDR、CIR 指标方面均优于传统CCA 方法以及实际应用诊断方法.

本文所提方法结合机理与数据建模的优势,基于机理确定合适的诊断数据源,基于数据选择CCA方法来进行算法设计,具有物理意义清晰,结构简单,易于工程实现等优点,应用前景良好.本文特征分析及提取是基于机车运行在工况C4 和C5,后续将考虑将本方法扩展至C1~C3 工况,建立整个列车运用过程的自适应工况识别、多工况通用特征模型,实现本方法的全工况适用.