塑料排水板打设深度及回带长度监测系统研究

2021-08-28程英武宋伟浩冯波孙文博袁超哲

程英武,宋伟浩,冯波,孙文博,袁超哲

(1.中交上海航道局有限公司,上海 200002;2.中交疏浚技术装备国家工程研究中心有限公司,上海 200082)

0 引言

利用插板机插打塑料排水板对软土地基进行固结处理,塑料排水板需要按照设计要求插入设定深度,且标准要求塑料排水板的回带长度不得超过500 mm,回带的根数不宜超过总根数的5%[1],故监测塑料排水板打入深度和回带长度对施工质量有重要意义。

目前对塑料排水板打设深度测量方法有:记录仪法、数字刻度法、电阻测量法和低压脉冲反射法[2-4]。记录仪法测量排水板深度不能供操作人员直观观察到排水板深度情况,也未具备回带长度监测功能。其余3种方法需要人工现场核验,由于施工区域排水板数量众多,只能采取抽查形式且工作劳动强度大。造成塑料排水板回带的原因主要包括:淤泥由管靴位置进入套管造成塑料排水板与管壁粘连;当土体含水量过大或过于干硬都不能使管靴连同塑料排水板有效卡固在土体中,等等。为减少回带而采取的措施包括:增加冲水装置、增加链条长度、改进管靴、改进打桩头等[5-8],但是针对回带长度监测的研究较为少见。

目前工程中应用的软基处理设备自动化程度不高,尚未具备自动监测排水板打入深度和回带长度的功能,相关监理任务需人工完成。为减轻劳动强度、提高数据采集的广泛性和自动化程度,设计了监测系统,实现了自动获取塑料排水板打设深度及回带长度数据的目标。

1 系统基本原理与插板流程

1.1 基本原理

套管软基处理设备利用振动锤将套管插至土层设计深度,由卷扬机牵引振动锤将套管拔出,同时套管内的塑料排水板与管靴在自身重力及土体阻力的作用下留存在土体内。若采用非一次性管靴,套管上拔一定距离后,套管末端绳链将牵引管靴脱离土体。

插板时卷扬机离合器处于脱开状态,由振动锤为套管提供插板动力;拔出套管时卷扬机通过钢丝绳提升振动锤来完成。测深编码器与卷扬机卷筒轴弹性连接,可实时获取钢丝绳的抽出长度,进而由PLC计算得出套管下插深度。塑料排水板盘绕在卷盘上,其自由端通过测长装置后从套管上端穿带窗穿入并由下端穿出,通过管靴固定于桩尖。排水板测长编码器根据排水板的进退量可得出通过测长装置的排水板长度。

控制器通过测长装置采集排水板长度数据,且排水板插设过程中保持绷紧状态,本次和上次打设记录数据之差即为上次排水板的打设深度。控制器通过测深编码器获取套管最终下插深度数据,该次的套管下插深度与塑料排水板打设深度之差即为回带长度。打设深度和回带长度准确计算的关键在于确定数据的采集时刻及其在监控系统中的自动判定。

1.2 插板流程

软基处理设备打入塑料排水板遵循固定流程,打设排水板前需预先在计划施工区域放线定桩,也即人工按照施工规范标记打桩位置。套管软基处理设备按照既定桩位,依次完成移机定位、套管至设定深度、提管至设定高度、割断排水板、卷板并安装桩靴、检验并记录打设数据。完成上述步骤后,需要判定本次打设是否合格,如不符合规范要求需要重新在桩位附近补打排水板,合格则移机至下一桩位按照流程继续打设。

2 自动监测系统

2.1 系统构成

软基处理设备的监控系统构成如图1所示。HMI用于显示设备施工数据、配置作业参数。PLC控制器用于接收处理各传感器数据,进行逻辑运算并控制各执行器完成指定动作,包括判定套管深度和板长数据采集时刻。测长装置用于采集通过该装置的排水板长度数据。套管深度编码器与卷扬机卷筒轴柔性连接,用于实时获取钢丝绳卷收长度数据,经控制器运算处理后得出校正后的套管深度数据。通过倾角传感器获取套管的倾斜角度,用于计算某根排水板的垂直度。履带电机用于为设备提供移机动力,振动锤、油泵、离合器、制动器和卷扬机用于完成设备插板操作。

图1 监控系统构成图Fig.1 The structure of monitoring system

2.2 测长装置

工程实践表明利用编码器测量塑料排水板消耗量切实可行,但编码器安装形式会对半长测量精度产生较大影响。由于卷盘上排水板处于持续消耗状态,其外径随之发生变化,若利用编码器直接测量卷盘转数,难以准确计算排水板消耗量,为此设计了排水板长度测量装置,装置实物见图2。另外,由于设备套管由振动锤驱动插入土体,故在插板作业时设备会剧烈振动,导致无法利用传感器直接测量套管打入深度,但牵引振动锤的钢丝绳的伸出长度可直接测量,因而可根据钢丝绳伸出长度间接计算套管打入深度。由于钢丝绳在卷筒上排布不均,无法直接通过编码器测量通过卷筒转数/角度计算钢丝绳长度变动量,故依照相同原理设计了钢丝绳伸出长度测量装置。

图2 塑料排水板测长装置实物图Fig.2 The length measuring device for plastic drainboard

以排水板测长装置为例说明装置构成及测量原理。如图2所示,排水板测长装置主要由1根测长滚轴、1根压紧滚轴、1个多圈绝对值编码器构成。为保证排水板带动测长滚轴和压紧滚轴流畅转动,两滚轴均采用轻质尼龙材料制作。测长滚轴位于支座上方,一端与多圈绝对值编码器轴柔性连接。压紧滚轴位于测长滚轴下方,两端可在支座U形槽内活动。通过调整压紧滚轴两端硬质弹簧的定位螺母,可调整压紧滚轴相对位置,进而调节两轴对排水板压力,保证排水板可带动测长滚轴无相对滑动转动。由编码器采集测长滚轴转动角度数据,并根据转动角度与测长滚轴外围周长关系计算得出消耗排水板长度。

2.3 系统测量原理与实现

在振动锤驱动套管插入土体的过程中,塑料排水板保持紧绷状态,卷扬机离合器处于脱开状态,卷筒在抱闸和振动锤的双重作用下缓慢释放钢丝绳,期间钢丝绳会剧烈抖动,故无法根据钢丝绳的释放长度直接得到套管下插深度。可近似认为钢丝绳释放长度与套管下降距离存在函数关系,采用先期试验与数据拟合的方法得出两者关系式,进而实现套管插入深度的间接测量。当套管插入预定深度或触及无法穿透的硬土层时,可认为插板结束,应关闭振动锤,接合卷扬机离合器,松开抱闸后开启卷扬机拉动套管上升并脱离土层。在套管上升期间,钢丝绳处于紧绷状态,排水板因回带处于松弛卷曲状态,此时排水板测长装置测得的数据不能正确表征排水板插入深度。

通过上述流程分析可知,为准确计算排水板的打设深度和回带长度,需要严格把控两编码器的数据记录时刻。每次打设流程中从排水板穿管装靴、桩尖触地至套管下插结束过程中,排水板都处于紧绷状态,其中PLC可根据设备状态感知判断的节点只有套管下插瞬间,故可选取该节点作为板长数据记录时刻。只有在排水板处于紧绷状态的前提下,记录相邻两次打设同一流程节点板长数据后取差值,才能计算得出上次打设的排水板有效打设深度。在此基础上,上次插板结束时套管桩尖实际深度与排水板有效打设深度之间的差值,即为上次打设回带长度。

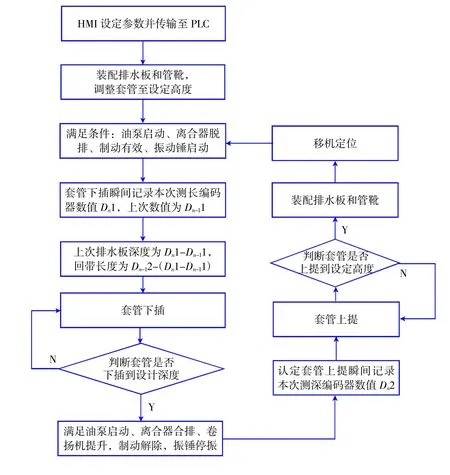

PLC进行数据采集和计算的流程图如图3所示。

图3 PLC数据采集与计算流程图Fig.3 The flowchart of PLC data acquisition and calculation

PLC通过一个RS485串口与上位机进行数据交互,获取参数设定值并上传设备作业数据。PLC通过一个RS485串口同时与钢丝绳编码器和排水板编码器相连接,以自由口通讯方式分时主动轮询获取编码器测量值。利用最小二乘法对测深编码器数据与对应套管实际位置试验数据进行三次项拟合,得到两变量之间的关系式,利用该方法较为准确地测得了套管的下插深度数值。

开始插板作业前通过HMI设定打设深度、套管提升高度等参数,调整套管管尖位置至“套管提升高度”,将排水板穿过套管,折叠后由管靴固定在管尖位置并将插管桩尖自由降落至桩位点。操作人员进行套管下插操作时,各设备运行状态为:油泵启动、离合器脱开、制动器处于解除制动状态、振动锤启动,当满足上述4个条件时,排水板处于紧绷状态,PLC判定套管开始下插并瞬时记录排水板测长编码器数据Dn1。

实际作业中,作业区域土层复杂多变,套管会触及无法穿透的硬土层或含水量极高的软泥层,导致套管的实际下插深度会少于或多于设计深度,故PLC控制器无法根据套管实时打入深度是否达到设计深度作为下插结束的依据。切实可行的做法是:在套管下插过程中,操作人员关停振动锤并提升套管时,记录此刻的套管插入深度,该深度必为该次打设的套管最终打设深度。打设结束操作在设备状态层面的表现是:振动锤停振、卷扬机提升振动锤、油泵启动、离合器合排、制动解除,PLC检测到上述条件都满足时,立即根据钢丝绳编码器数值计算并记录此时的套管深度数据Dn2。

假设上一次打设作业中分别在套管下插操作记录排水板测长编码器数据Dn-11,在套管下插结束提升套管操作时,记录套管深度Dn-12。则上次插板作业时排水板深度为Dn1-Dn-11,回带长度为Dn-12-(Dn1-Dn-11)。

3 工程应用

在厦门机场大小嶝造地(约15 km2)陆域形成及地基处理工程项目中,将配备排水板打设深度以及回带长度监测系统的软基处理设备用于软基加固,利用该系统对试验区域内打设的排水板打设深度及回带长度自动记录的数据与人工测量记录的数据进行统计比较,结果显示该系统对打设深度的测量误差为±60 mm,回带误差为±82 mm,符合系统设计精度要求。通过对打设深度及回带长度的自动监测,可以供施工人员及时判断某次打设是否合乎规范,对于未达标桩位可及时按相应施工要求补打排水板,提高了软基处理项目的工程质量,同时也大大降低了监理人员的劳动强度。该自动化监测系统的开发与应用也为后续软基处理设备的自动化、信息化的升级改造打下基础,提供数据支撑。