中美标准中钢管桩桩芯混凝土设计方法对比分析

2021-08-28宫云增孔令臣

宫云增,孔令臣

(1.中交第一航务工程局有限公司,天津 300461;2.中交天津港湾工程设计院有限公司,天津 300461)

0 引言

码头桩基是将上部荷载向持力层传递的重要结构,而钢管桩与上部结构连接主要依靠桩芯混凝土,桩与桩芯混凝土连接的细部设计是保证桩基结构设计安全的关键,因此,充分利用国内外规范寻找切实可行的计算方法并能保证施工的连接方式是桩基设计不可避免的重要步骤。国外桩芯混凝土设计理论成型较早,之前国内计算理论主要借鉴国外规范[1],目前,国内已有明确的设计规范,而在对比分析方面,国内的研究尚属空白。本文结合孟加拉马塔巴里超临界燃煤电厂配套码头项目桩芯混凝土施工,对比了国内外标准下桩芯混凝土的计算、桩芯混凝土的连接构造方式,对于今后设计参考价值较大。

1 工程概况

孟加拉马塔巴里超临界燃煤电厂配套码头项目[2-3],包含油品兼重件码头和煤码头各1座,码头结构为高桩梁板结构,码头顶面标高为+5.0 m。基桩采用SKK490钢管桩,直径914 mm,壁厚16 mm。

2 国内外标准下桩芯结构设计

2.1 国标中桩芯混凝土与钢管桩的连接形式

根据JTS 167—2018《码头结构设计规范》[4]第4.4.10条规定,桩顶锚固形式,有经验时,也可采用桩顶部设置桩芯混凝土的连接方式,桩芯混凝土的长度、配筋应满足受力要求。但没有明确具体的计算理论,故本文国标中桩芯混凝土的计算主要依据CECS 28:2012《钢管混凝土结构技术规程》[5]。

根据《钢管混凝土结构技术规程》[5]可知以下内容。

2.1.1 钢管与管内混凝土界面的剪力传递设计

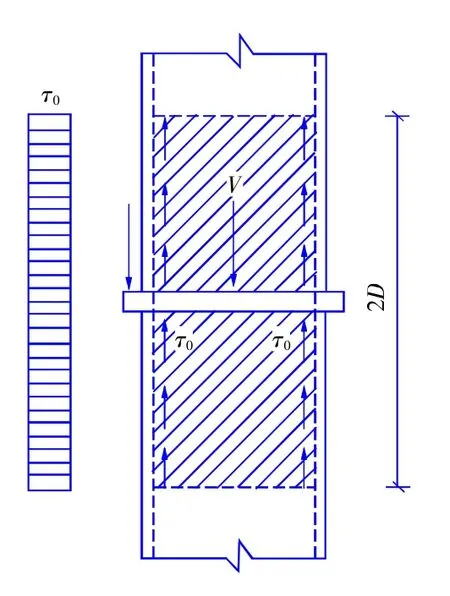

1)钢梁与钢管混凝土柱连接节点的钢管与管内混凝土界面的剪力传递应满足:

2)当不能满足式(1)、式(2)要求时,应在剪力传递区内的钢管内设置抗剪连接件,并应满足:

式中:Vb为钢管与管内混凝土界面传递的剪力,可取梁端剪力设计值;Vu1为钢管与管内混凝土界面剪力传递区的黏结受剪承载力;Nu1为管内抗剪连接件部位混凝土的局部承压承载力;γRE为承载力抗震调整系数。

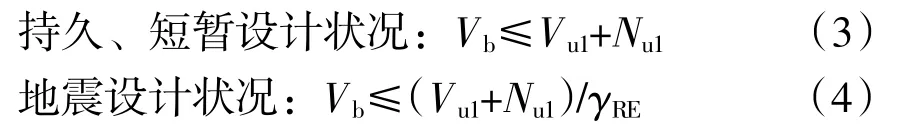

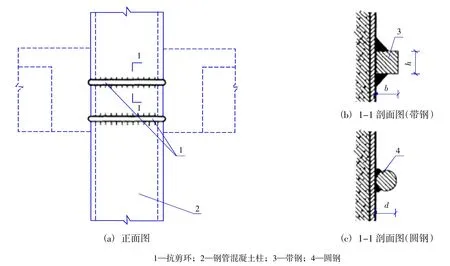

3)钢管与管内混凝土界面剪力传递区的长度可取为钢管直径的2倍即2D(顶层可取D),模型见图1。剪力传递区的黏结受剪承载力可按式(5)计算(顶层可取式(5)计算值的1/2):

图1 界面剪力传递区Fig.1 Interfacial shear transfer region

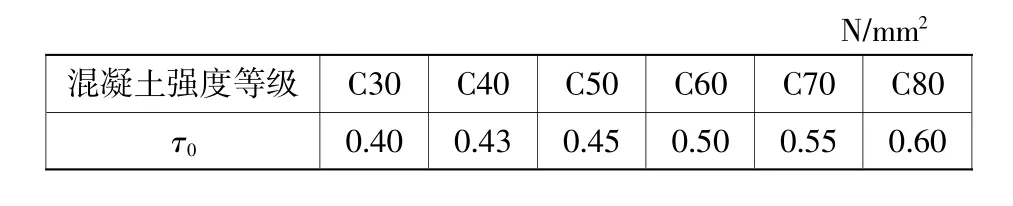

式中:D为钢管桩直径;τ0为钢管与管内混凝土界面的黏结强度,可按照表1取值。

表1 钢管与管内混凝土的黏结强度Table 1 Bonding strength between steel tube and concrete in pipe

4)钢管混凝土柱在其组合界面附近受压时受力效果图如图2,图2中(b)和(c)为设置的两种混凝土桩芯剪力键结构形式,图2(b)为连续剪力键结构,图2(c)为非连续剪力键结构,两种断面形式计算原理相同,局部受压承载力设计值应按式(6)计算:

式中:N0为局部受压段的钢管混凝土短柱轴心受压承载力设计值;A1为剪力键局部受压面积;AC为钢管内核心混凝土的横截面面积;NC为非局部作用的轴向压力设计值;ω为考虑局部受压应力分布状况的系数,当局部受压应力为均匀分布时,取ω=1;当局部受压应力通过与钢管内壁焊接的柔性抗剪连接件作用于混凝土时,取ω=0.75。

当局部受压承载力不足时,应该将局部受压区段(等于钢管直径的1.5倍)的管壁加厚,予以补强。

2.1.2 构造要求

抗剪环可采用通过双面角焊缝焊接于钢管壁外表面的闭合钢筋环或闭合带钢环,焊接效果如图3。钢筋直径d不应小于20 mm;带钢厚度b不应小于20 mm,带钢高度h不应小于其厚度。每个连接节点的抗剪环不应少于2道。设置2道抗剪环时,一道可在距框架梁底50 mm的位置且宜尽可能接近框架梁底,另一道可在距框架梁底1/2梁高的位置。

图3 抗剪环构造示意图Fig.3 Shear ring structure diagram

2.2 美标中桩芯混凝土与钢管桩的连接形式

2.2.1 连接形式

根据API-RP-2A-LRFD—1993《海上固定平台的规划、设计和建设——荷载设计手册》[6]第7.4条规定,仅受轴向力作用的桩与上部结构的连接有2种方式(荷载与抗力系数法设计):

1)素混凝土连接:钢管桩与桩芯混凝土之间额定容许荷载传递应力规定如下:fba=0.248 MPa。

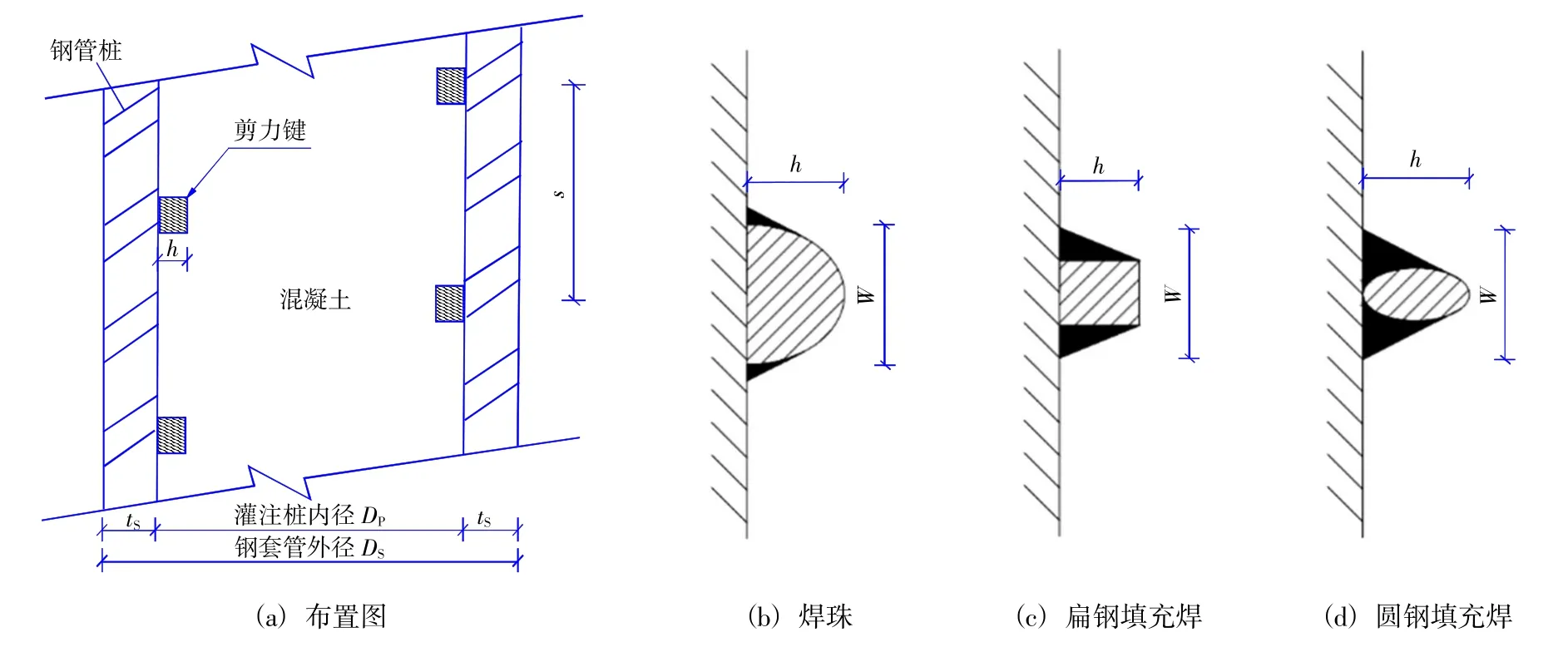

2)剪力键连接(图4):钢管桩与桩芯混凝土之间的额定容许荷载传递应力按式(7)计算:

图4 剪力键布置图Fig.4 Shear key layout

式中:fcu为混凝土的无侧限抗压强度,MPa;h为剪力键的突起高度;s为剪力键的布置间距。

2.2.2构造要求

构件尺寸的适用条件:

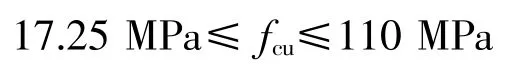

桩芯混凝土的无侧限抗压强度:

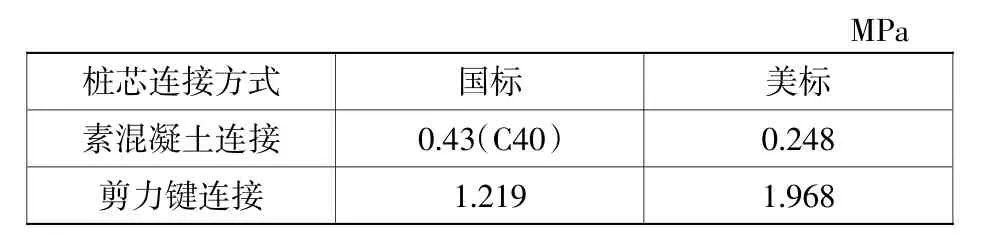

2.3 设计数据比对

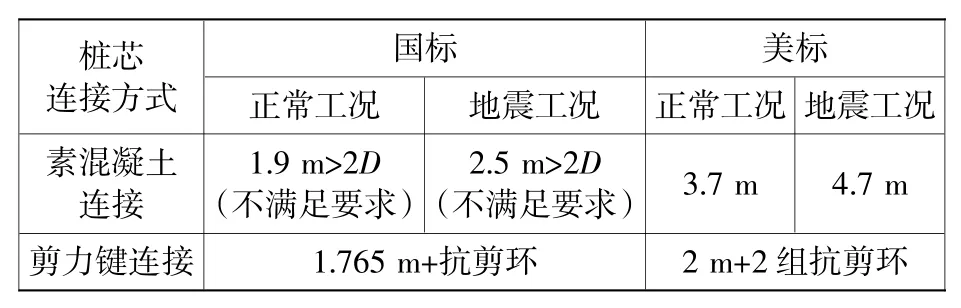

本项目设计规范采用日标、美标。桩基采用SKK490钢管桩,直径为914.4 mm,壁厚16 mm,桩顶深入混凝土0.1 m,桩芯混凝土长度为2 m,设置2组剪力键。地震工况桩顶内最大拔桩力设计值为:P=2 901 kN,正常工况桩顶内最大拔桩力设计值为:P=2 250 kN。国标与美标下桩芯混凝土与钢管桩黏结力对比见表2,不同工况下桩芯混凝土长度计算值见表3。

表2 桩芯混凝土与钢管桩黏结力对比Table 2 Comparison of cohesion between pile core concrete and steel tubular pile

表3 桩芯混凝土长度计算Table 3 Pile core concrete length calculation

3 桩芯混凝土施工

3.1 施工工序

自下而上施工工序主要为:沉桩→浇筑桩芯混凝土→桩帽预制安装或现浇→纵横梁(U形槽)预制安装→U形槽内钢筋混凝土结构现浇→靠船构件预制安装→码头面板预制安装→面板接缝现浇→码头面层现浇附属构件安装施工[7-8]。

桩芯混凝土采用水上方驳吊机组+吊罐浇筑混凝土的工艺施工。

3.2 桩头割除

施工前测量人员采用水准仪在每根需要割除的桩身进行标高放线,并采用红色油漆做标识。

施工人员乘坐快艇拖带施工浮筏移至需要切割的钢管桩桩位,并将管桩卡入浮筏凹槽内固定浮筏,形成施工作业平台。浮筏上焊接脚手架进行接高,退潮时水位与截桩标高高差较大,在浮筏上满铺踢脚板进行架高。现场采用离心泵将钢管桩内水抽至割除部位以下,按照红色油漆标记进行切割施工。切割完成后,采用气割在距钢管桩顶10 cm以下切割直径2 cm的圆孔,采用50 t方驳吊机将桩头吊除,吊放至1 000 t方驳上,由拖轮拖运方驳至临时码头,倒运至陆域存放。

3.3 吊放桩芯钢筋笼

钢筋笼在预制场内的钢筋加工场制作,钢筋笼采用加劲筋成型法制作,加劲筋通过胎具严格按照设计尺寸制作,在上面标记出各主筋的位置,在水平工作台上按设计要求放置并点焊连接主筋,直至完成钢筋笼的制作。

钢筋笼底托采用10 mm厚钢板制作,钢板通过L形钢筋与钢筋笼主筋焊接,焊接方式采用双面焊,焊缝长度为15 cm,选用的钢筋型号为25 mm圆钢,共设置4处连接点。

在钢筋笼上端对称设置2个挂钩,挂钩采用直径25 mm圆钢,挂钩与主筋进行单面焊接连接,焊缝长度不小于25 cm,与挂钩焊接的主筋需与固定钢板L形钢筋焊接的主筋一致。

钢筋笼加工完成后通过板车运输至临时码头,100 t履带吊将钢筋笼吊放至1 000 t方驳上运输至施工部位,作业人员乘坐交通船配合50 t方驳吊机组进行钢筋笼吊放施工。

3.4 桩芯混凝土浇筑

3.4.1 现浇桩帽桩芯混凝土浇筑

混凝土浇筑前,采用离心泵抽除桩内积水至桩芯混凝土底标高以下。混凝土采用吊罐进行浇筑。桩芯混凝土高度约3 m,为防止混凝土自由倾落高度大于2 m而发生离析现象,混凝土浇筑前在钢管桩上部设置长2 m的串筒,串筒通过挂钩挂在钢管桩顶部。混凝土陆上运输至临时码头,由100 t履带吊将吊罐吊放至1 000 t方驳上,采用方驳将混凝土运输至混凝土浇筑部位,采用50 t方驳吊机组进行混凝土浇筑施工。

3.4.2 预制安装桩帽桩芯混凝土浇筑

预制桩帽桩芯混凝土需等待桩帽安装完成后,桩芯与桩帽预留安装孔同时浇筑。

至此,桩芯混凝土浇筑完成。

3.5 不同标准下桩芯混凝土施工异同点

1)不同标准下桩头切割、钢筋笼制作吊装工艺相同,施工所需设备几乎相同;

2)采用美标时桩芯混凝土长度较长,混凝土浇筑需采取措施防止离析,且混凝土用量大,赶潮施工时对于时间控制要求高,且长时间水上作业对于安全要求高;国标在此方面优势较大;

3)本项目设计采用了美、日标,因此,采取了能够满足设计要求的施工设备及措施,最终现场实施效果良好,但相较于国标的投入增大。

4 结语

1)对于素混凝土的连接方式,国标的桩芯混凝土与钢管桩的黏结力比美标高,但国标对钢管与管内混凝土界面剪力传递区的长度进行了限定(可取2D),美标对此无限定。

2)对于剪力键的连接方式,国标桩芯混凝土的计算与剪力键的局部受压面积相关,美标则与剪力键的突出高度和布置间距相关。

3)美标API规范中,适当设置剪力键会显著提高桩芯与混凝土之间的黏结力,对剪力键的布置个数没有详细说明,且该计算主要针对海洋平台钢套筒结构形式,剪力键布置在钢管桩与钢套筒环形空间内。对于高桩码头钢管桩有剪力键的桩芯混凝土计算,需谨慎考虑。