氢燃料电池汽车用空气压缩机气动设计和优化

2021-08-28席会杰

席会杰

金通灵科技集团股份有限公司 江苏南通 226001

在能源和环境的双重危机下,开发新的动力源汽车成为了各个车企关注的重点。目前,氢能作为重要的清洁能源解决方案,可大幅削减CO2排放以完成自主减排目标,促使氢燃料电池汽车产业有了进一步发展。

在国内现有的车载燃料电池产品核心技术中,质子反应堆是氢燃料电池产生电能的核心。空气压缩机将反应所需的空气压缩到燃料电池电堆所适合的压力。离心压缩机的转速高、尺寸小、质量轻及结构紧凑,并且噪声较小,变工况运行平稳,在冷起动、振动及起停等方面运行较为可靠,将成为车载燃料电池的主流设备。

设计参数确定

离心空气压缩机是车载氢燃料电堆氧气供给的重要部件,压缩机的性能直接影响到氢燃料电堆的功率密度和热效率,因此提高压缩机的压比对减小燃料电池电堆尺寸有重要作用。

提高空气压力可显著降低燃料电池的电堆成本、提高燃料电池的功率密度以及维持燃料电池内部的水平衡,但空气供应压力过高将会造成空气压缩机的自耗功率过大,整机的总效率降低。针对小流量高压比特点的离心空气压缩机,空气供应流量越小,供气压力要求越高,研发的技术难度越大,研发成本将急剧升高,因此选取合适的设计参数,将显得尤为重要。

相较市场上推出的成熟产品燃料电池乘用车功率为120kW,按进气压力98kPa(20℃)计算,确定压缩机设计流量为7.7m3/min,设计压比为 2.5较为合适。本文根据上述设计参数,进行离心压缩机的叶轮设计,包括一维气动设计、三维CFD数值分析和结构强度分析等。

一维气动设计

压气机气动设计初步阶段,首先应该进行一维气动设计。针对上述气动参数,采用半开式叶轮,可以使叶轮圆周速度大幅增加,单级压比满足要求,同时采用后弯式叶轮可拓宽叶轮的工况范围以及效率。基于压缩机的轴系设计要求,压缩机入口轮毂直径为18mm,叶片厚度设定为0.6mm,半开式叶轮顶部间隙为0.4mm,叶轮出口平均气流角为45°。

本文通过NREC软件的Compal设计模块进行叶轮气动的计算和分析,分别以设计转速100 000r/min、110 000r/min、120 000r/min、130 000r/min、140 000r/min来计算,分析不同设计转速的叶轮一维尺寸,对相同流量下的压力、功耗和效率等参数进行初步分析,计算得到的叶轮一维结构参数见表1。

表1 叶轮一维结构设计参数

由表1可以看出,随着叶轮的设计转速逐渐升高,压缩机叶轮的比转速越大,叶轮进口叶高和出口直径逐渐降低,叶轮出口叶高、多变效率先增大后减小,轴功率先减小后增大。车载燃料电池空压机设计应保证气动效率高下,尽可能做到结构紧凑,同时需考虑加工制造的成本,因此选取120 000r/min为设计转速,确定压缩机叶轮的初步结构参数。

气动性能分析

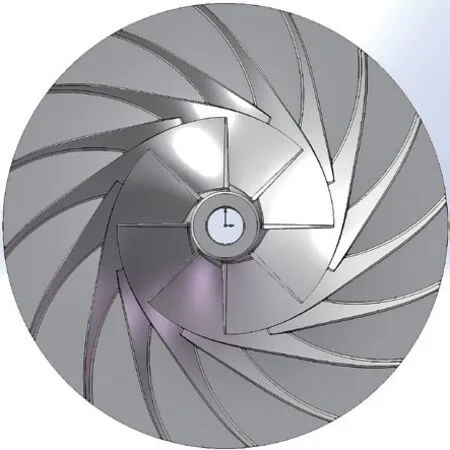

根据上述设计参数,进行离心压缩机的叶轮三维造型。叶轮子午面采用Bezier曲线来控制,子午面通流截面面积平稳缩小,以减少叶轮子午面气体边界层的分离。考虑到加工的因素,叶片型线采用直纹面叶型,通过调整叶片轮毂和轮盖侧的安装角改变叶片压力面和吸力面的载荷分布,优化压缩机叶轮的气动性能和工况范围,最终得到的叶片三维结构如图1所示。

图1 叶片三维结构

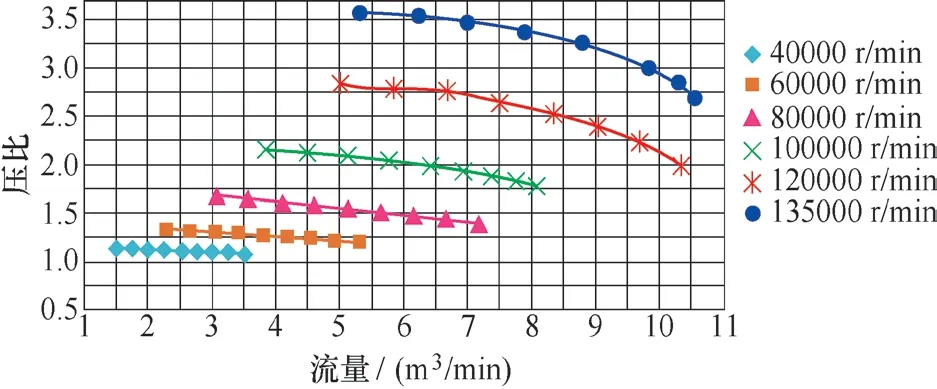

燃料电池空气压缩机运行在多个工况下,通过调整空气压缩机的转速来适应燃料电池电堆的不同负荷的负载,选取40 000r/min、60 000r/min、80 000r/min、100 000r/min、120 000r/min和135 000r/min等6个转速,来对本设计的离心压缩机的转速、流量、压比、效率等参数进行气动性能分析。

图2所示为所设计的压缩机不同转速工况的流量-压比性能曲线。随着转速的增加,压缩机的流量范围和压比范围均逐渐增加。从流量-压比性能曲线中看出,在设计工况下流量达到7.7m3/min时,压缩机压比2.61,满足燃料电池的需求,设计点压比的喘振裕量为12.4%,流量阻塞裕度为35%,满足压缩机安全运行的要求。

图2 不同转速工况流量-压比性能曲线

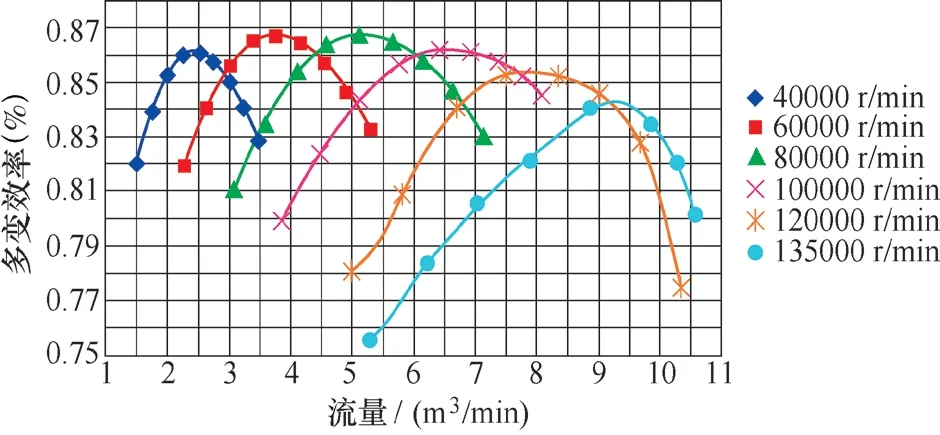

从图3所示的流量-多变效率性能曲线中看出,不同转速下压缩机的多变效率随着流量的增大存在先增大后减小的趋势,随着转速的增加,多变效率最高点对应的压缩机流量值逐渐增大,最高效率范围为84%~87%之间。压缩机在设计工况点为120 000r/min转速下的效率最高点,压缩机性能基本满足要求。

图3 不同转速工况流量-多变效率性能曲线

结构强度分析

叶轮使用材料为7075铝合金,为准确分析出实际工作中叶轮的强度及变形量,将流场仿真计算的气动载荷加载到叶轮表面,同时将不同叶高下的温度分布附加到叶轮上。叶轮最高点温度为130℃,按照设计转速超速10%来进行结构强度计算,计算叶轮的应力分布以及变形分布情况,计算结果如图4所示。

图4 132 000r/min工况下叶轮应力分布

可以看出,在超速10%工作转速下,耦合流场中气体载荷后,最大应力点出现在叶轮根部,叶轮部分应力低于 230.040MPa,且高离心应力区域位于叶轮的后盘气封处,安全裕度比较大。130℃下7075铝合金的屈服强度是364MPa,极限强度是401MPa,均大于叶轮的最大应力。因此从叶轮结构强度的角度看,132 000r/min超速状态下,叶轮强度达到要求。

结语

本文根据功率为120kW的乘用车车载燃料电池需求,以工况点效率最优为目标,确定了燃料电池压缩机的流量、压比和最佳设计转速,完成了压缩机叶轮的一维设计、叶轮造型、三维数值分析和结构校核。所设计的压缩机叶轮的流量、压比、多变效率、功率和强度等方面均满足了车载燃料电池用高速离心式压缩机的要求。