售后变速器油封的失效模式分析和制造装配过程中的工艺优化

2021-08-28成建强王英豪莫国田

成建强,王英豪,莫国田

柳州上汽汽车变速器有限公司 广西柳州 545005

在售后的变速器总成故障问题分析中,变速器漏油是顾客抱怨的重大问题之一。变速器漏油,会导致变速器润滑不足,加速齿轮间的摩擦,轻者齿轮损坏,重者变速器报废。在对变速器漏油故障件分析中,油封漏油占有很大的比重。油封工作机理是:油封外圈与壳体的孔采用过盈配合进行装配,旋转轴在油封内唇进行运行旋转时,油封内唇同旋转轴在结合面之间形成一层由油封刃口控制的具有流体润滑特性的油膜,在液体表面张力作用下,油膜刚度恰好使油膜与空气接触端形成一个新月面,防止了润滑油泄漏,从而实现密封。

油封失效模式

油封的失效模式主要发生在油封外圈和内唇口(见图1),主要表现为内唇翻边和外圈切边(见图2)等。随着时间的推移,又产生了一些新的失效模式,如油封装配不到位(见图3)和油封脱出(见图4)等。下面就对油封的失效模式进行展开分析,并由此分析所采取的工艺优化措施。

图1 油封外圈和内唇

图2 油封外圈切边和内唇翻边

图3 油封装配不到位

图4 油封脱出

油封装配不到位分析及其工艺优化措施

1.失效模式分析

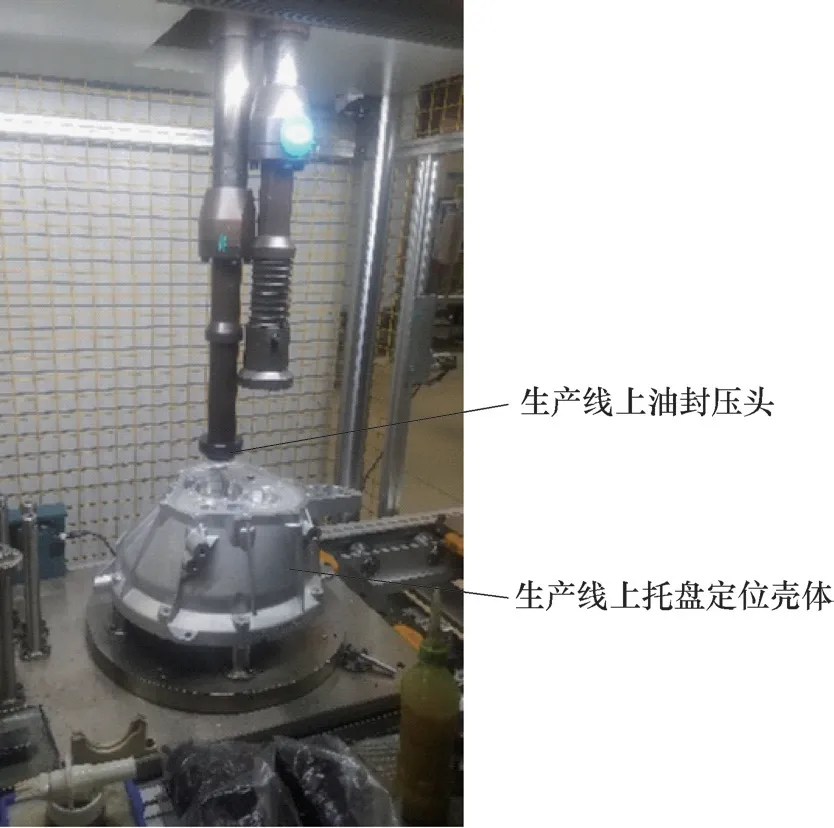

对比不同生产线油封装配工位,油封装配分为生产线上托盘定位压装和生产线外压机底座定位销两种。油封装配过程中是依靠位移和过程力监控,由于油封为橡胶件,油封装配到位方式没有采用停止力,通常停止力比装配过程力大1.5~2倍,停止力直接作用于油封,会有压伤油封风险,所以采用位移和保压时间确保油封装配到位。生产线上装配油封是采用托盘定位,由于生产线不同托盘的差异和长时间生产托盘的磨损差异,若单纯依靠位移和保压时间确保油封到位,则存在油封装配不到位风险。在生产线外压机的油封装配时,壳体是依靠压机底座的定位销进行定位,在压装过程中是可以依靠位移监控和保压时间,确保油封装配到位。

2.工艺优化措施

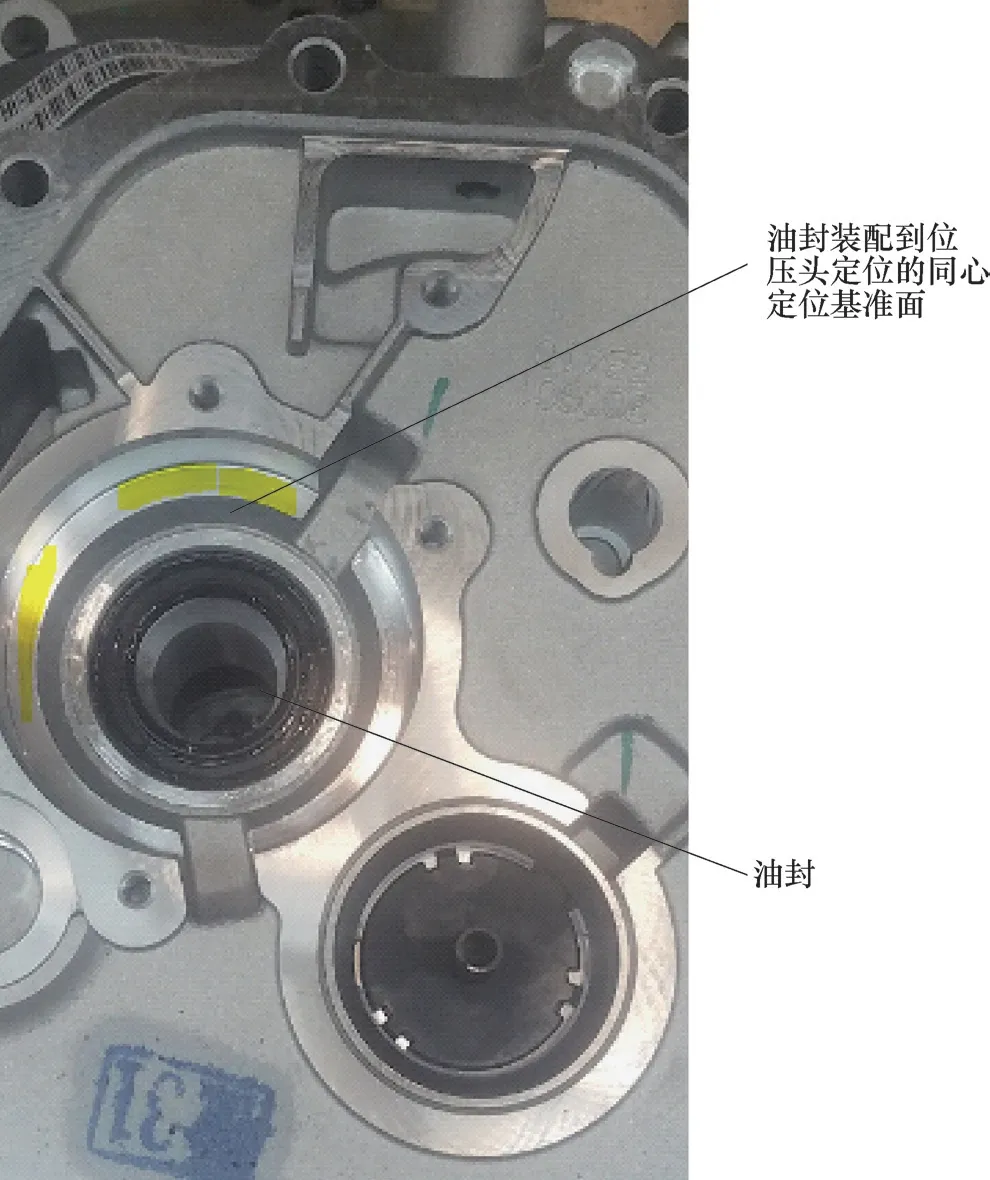

对于生产线上采用托盘定位的壳体(见图5),我们对油封压头进行重新设计(见图6),通过压头定位面定位于同壳体油封孔同心的定位基准面(见图7),依靠基准面到油封到位的关键尺寸来保证装配到位,这个尺寸通过零件尺寸链计算,相对稳定。过程中压力和位移监控,油封装配到位依靠停止力直接作用于壳体基准面,不会对油封造成压伤。同时,对油封装配到位重要的工艺控制要求油封平面度由0~0.30mm更改为0~0.25mm。油封为橡胶件,具有回弹性,对油封的保压时间由1s更改为2s。对生产线外的油封装配也进行了优化,由于线外压机定位底座定位销相对稳定,线外压机油封装配到位是依靠位移监控确保油封到位,对压机底座的定位销进行定期监控,根据定位销的磨损情况,定期对位移监控参数进行修正,确保油封装配到位。

图5 托盘定位的壳体

图6 重新设计压头

图7 压头同心定位基准面

油封脱出分析及其工艺优化措施

1.失效模式分析

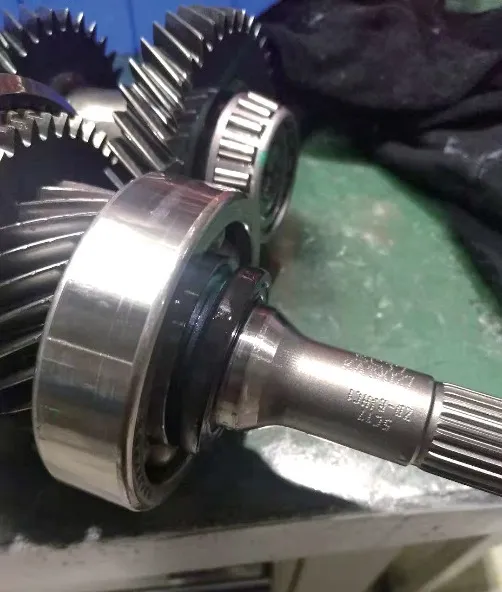

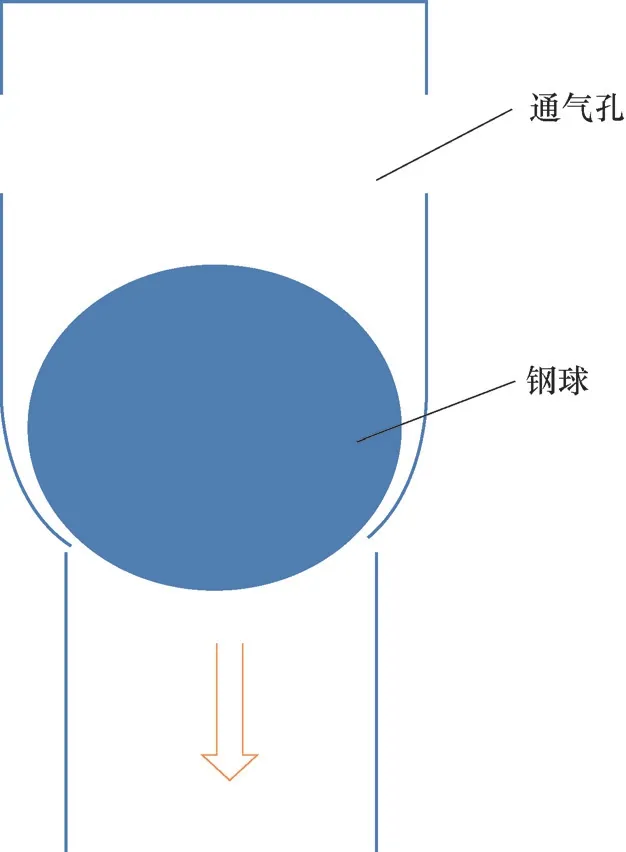

在对售后漏油的1台变速器总成故障件进行拆解时,发现变速器总成中油封脱出(见图8),对该总成的过程装配数据进行追溯查询,各项装配工艺参数都在合格范围内。装配过程力工艺要求为0.1~3kN,该故障件的总成为0.13kN,偏下限。在对生产线抽油工位进行排查,总成变速器总成校验后,要对变速器进行总成抽油,抽油完毕,总成就下线入库。校验前除了放油塞口,总成其他零件均已经装配。抽油时,抽油管和放油塞孔连接,校验合格后,再装配放油塞零件。由于输入端和输出端已经装配保护套,变速器总成上的连接变速器内外窗口的零件是通气塞(见图9)。在变速器运行时,内腔温度会升高,内部压力会增大,通气塞可用来平衡内外气压,帮助驱热,防止漏油。通气塞在原理上相当于一个单向阀(见图10),可以从壳体里到外排气,不可以从外到里进气。在变速器总成检验完进行抽油时,由于是从从外到里进气,通气塞进气受阻被封闭,变速器输入端和输出端装配保护套,也被相对密封。抽油过程中,变速器内腔会形成一个真空环境,抽油真空压强为0.1MPa,经过计算,油封的脱出力约为0.09kN,油封装配力为0.1~3kN,当油封装配力为下限时,存在油封脱出的风险。

图8 油封脱出

图9 通气塞

图10 抽油通气塞单向阀工作原理

2.工艺优化措施

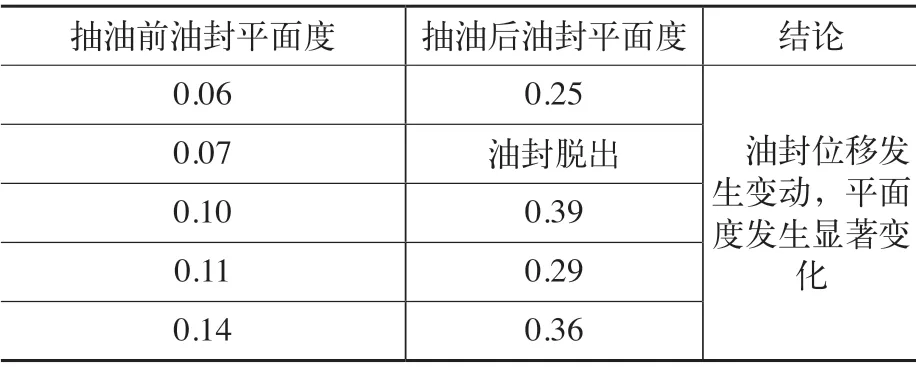

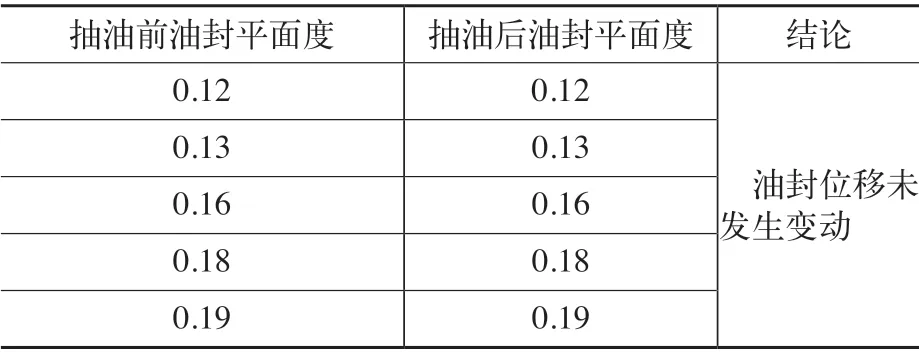

为了解决变速器总成抽油时,总成内腔出现的封闭情况,对通气塞装配进行工艺调整,由总成校验前装配通气塞,更改为校验完成后装配通气塞。通过对装配前后的油封平面度进行工艺验证(见表1、表2),验证有效。

表1 校验前装配通气塞(更改前工艺)(单位:mm)

表2 校验后装配通气塞(更改后工艺)(单位:mm)

与此同时,对机加工壳体零件的工艺进行优化,增加内孔内控要求,降低和油封配合孔的表面粗糙度值,加大装配过程中油封和壳体之间的配合过盈量,增加装配过程力。通过以上工艺优化,避免了油封脱出的风险。

油封内唇翻边和油封外圈切边分析及其工艺优化措施

1.失效模式分析

经常见到的油封内唇翻边和油封切边问题,产生失效的原因有多种,根据变速器特定结构和不同生产线差异进行分析。对生产线和油封装配的相关工位进行排查,在输入轴小总成装配到壳体的工位时,输入轴需要通过油封内唇口装配到位,由于装配工艺为通过手工装配(见图11),因此装配同轴度无法保证,输入轴装配过程会碰到油封内唇口翻边的风险。另外,在油封内唇边口发现有异物杂质,油封内唇口或输入轴附有异物,在工作旋转时,所附着的杂质会在输入轴油封和内唇之间形成摩擦,导致油封内唇口不均衡受力,使得油封内唇翻边。

图11 手工装配输入轴

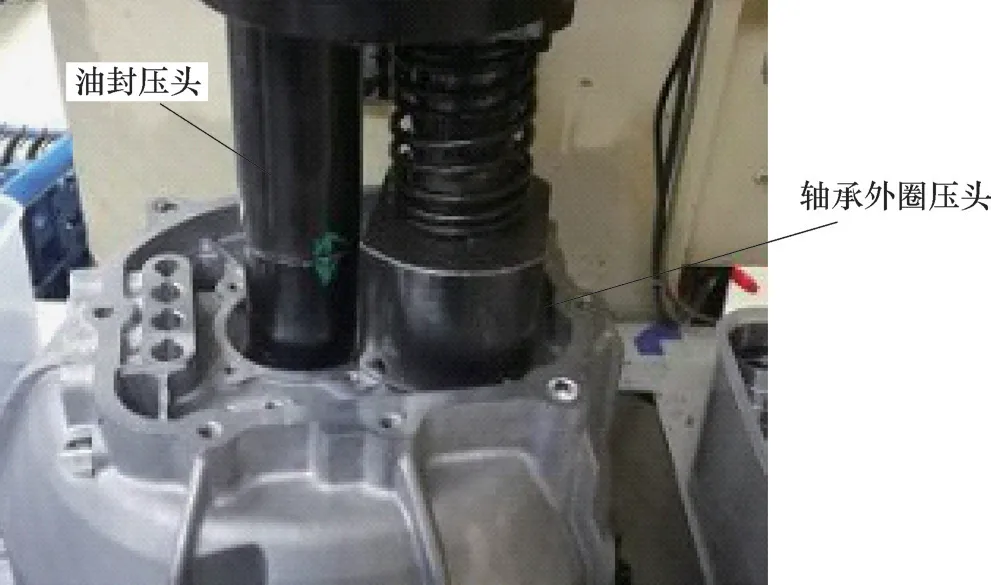

对于油封装配工位进行排查,在某条线体油封装配工位,油封和轴承外圈是同时压装(见图12),在装配过程中,轴承外圈先与油封装配到位,依靠先压装后的轴承外圈压头定位,属于偏心定位,存在受力不均衡情况,存在油封外圈切边风险。

图12 油封和轴承外圈同时装配

2.工艺优化措施

对输入轴小总成装配由手工装配更改为设备装配(见图13),确保装配过程中的同轴度,避免损伤油封内唇口,同时设计同轴度检具,把对设备的同轴度列入制造过程中一个关键的过程控制特性进行监控。在装配过程中,用无尘纸对输入轴进行清洁,每班对装配油封的压头进行清洁,确保装配过程的清洁。

对于油封外圈切边,进行设备改造,单独压装装配油封(见图14),制造装配过程中每班监控设备的同轴度,当设备出现异常时,应进行调整修正。

通过以上一系列制造过程装配工艺的优化措施,售后反馈的变速器总成油封漏油的故障总成IPTV呈明显下降趋势,措施验证效果良好。

图13 设备装配输入轴

图14 油封单独装配油封

结语

对油封装配到位的方式,采用生产线上和生产线外不同的控制方式。在生产线上,设计压头依靠作用于壳体的停止力保证,作用于壳体同心基准面;在生产线外,采用位移监控,定期检查定位壳体底座定位销的磨损程度,定期修正位移参数。对公司变速器结构油封装配以及变速器总成进行校验的工艺进行横向拓展,PFMEA、控制计划、现场操作指导书进行一致性传递,形成标准化。将油封装配同轴度监控横向拓展到其他关键零件装配,同轴度从装配前预防控制到装配后的探测控制,确保零件质量。