装配式可更换耗能铰滞回性能试验研究

2021-08-27叶建峰郑莲琼颜桂云薛潘荣马永超

叶建峰,郑莲琼,颜桂云,薛潘荣,马永超

(福建省土木工程新技术与信息化重点实验室,福建工程学院,福州350118)

装配式钢筋混凝土结构是我国“十三五”期间绿色建筑及建筑工业化领域的重点发展方向,具有广泛的应用前景。目前,在实际工程应用中,装配式框架结构节点及连接仍然是装配式结构的薄弱环节,其影响框架结构的整体性、地震安全性能。装配式框架结构节点及连接在现场施工过程中较为复杂,且强震下造成的装配式框架结构节点与连接的损伤或破坏,不可进行更换与修复,影响结构的使用功能。为此,国内外学者展开大量装配式框架结构节点与连接的研究。

部分学者就提高装配式框架结构节点与连接的抗震性能展开研究。吴刚等[1]研究表明影响装配式混凝土结构抗震性能的重要因素是梁柱连接节点构造方式。Koshikawa[2]研究了采用摩擦装置的无粘结后张预应力预制混凝土梁柱连接方式,结果表明该连接方式具有良好的承载力和滞回耗能性能。Yan 等[3]设计一种带灌浆套管的预制混凝土梁柱连接节点并进行了抗震试验研究,结果表明该类预制节点可以达到现浇节点相似的抗震性能。吴从晓等[4]提出了一种基于扇形铅黏弹性阻尼器的装配式消能减震节点,研究表明该节点具有良好的耗能效果,节点延性与承载能力均得到了提高。

一些学者通过干式连接的方式,简化装配式框架结构节点与连接的施工难度,提高了部分抗震性能指标。韩春等[5]采用端板螺栓连接形式设计了一种全装配式预应力混凝土梁与高强钢筋约束混凝土柱节点,试验表明该节点实现了“强柱弱梁”的设计目标。Daniel 等[6]研究一种装配式节点中Cazaly-Hanger 装置,结果表明节点连接强度提高17%。Nzabonimpa 等[7]提出钢与混凝土填充板进行机械连接的钢混凝土复合预制框架连接方式,研究表明采用该连接方式的装配式框架可以取代传统的整体式现浇混凝土框架。杨松森等[8]对装配式外套筒-加强式外伸端板组件梁与柱连接节点试件进行加载试验,表明控制梁柱对拉螺栓连接产生的“对拉效应”,可提高节点的刚度以及耗能能力。操礼林等[9]设计了一种新型外套筒式梁柱装配节点,研究表明新型外套筒式梁柱装配节点的滞回曲线稳定饱满,刚度退化平稳,延性及耗能能力良好。Marco等[10]通过环形接头和钢纤维现浇混凝土来实现装配式结构梁与柱的连续性,试验表明其在强度和延展性方面优于现浇结构。

部分学者研究装配式框架结构节点与连接的损伤可控及其震损后抗震性能可恢复。王萌等[11]研究表明连接组件采用低屈服点钢材,可改变节点破坏模式,使塑性累积变形主要集中在连接组件上,耗散大部分能量,避免主体结构过早进入塑性阶段。丁杰等[12]提出一种损伤可控型钢框架节点,在梁端腹板上设置连接钢板,通过高强摩擦螺栓将梁、柱拼接在一起,并在梁内布置预应力筋来提供节点的复位能力,试验表明更换连接钢板后,节点的承载力和耗能能力基本不变,节点具有良好的抗震性能。李祚华等[13−14]进行装配式RC梁柱塑性可控钢质节点与现浇节点拟静力加载足尺试验,结果表明装配式RC梁柱塑性可控钢质节点耗能能力更强,延性更好。谢鲁齐等[15]提出一种安装于装配式混凝土梁柱连接部位的可更换耗能连接组件,可以诱导结构的损伤集中在连接区域,试验表明可更换耗能连接组件的滞回性能稳定,具有优良的延性和低周疲劳性能。Song 等[16]提出带有腹板摩擦装置的自复位混凝土梁柱新型连接方式,研究表明该结构具有减小残余变形能力,减少了结构损伤。

以上研究围绕提高装配式框架节点或连接的抗震性能、简化装配式框架节点或连接的施工难度和开发装配式框架节点或连接的震后可恢复性能展开。但目前行业内关于装配式结构节点与连接的做法不一,没有统一标准,研究还不充分。基于新型装配式框架结构节点与连接同时满足良好的抗震性能、方便施工和震后功能可恢复理念,本文提出一种基于可更换耗能铰的可恢复功能装配式节点。该可更换耗能铰由金属阻尼器、高强钢腹板及销轴组成,其可独立拼装且可拆卸,金属阻尼器与高强钢腹板端部的端板带有圆孔,通过高强螺栓连接预制梁与节点核心区外伸梁。可恢复功能装配式节点各构件均预制加工完成,施工简单,且金属阻尼器震损后可更换,恢复其抗震性能。可更换耗能铰的滞回性能是装配式节点抗震性能的关键影响因素。鉴于此,为了更真实地模拟可更换耗能铰的约束边界条件,将可更换耗能铰布置在装配式节点中,通过可更换耗能铰的2次低周往复荷载试验,考察其破坏模态、滞回性能与能量耗散能力等抗震性能,探讨可更换耗能铰更换部件后的力学性能与能力耗散机制。

1 可恢复功能装配式节点

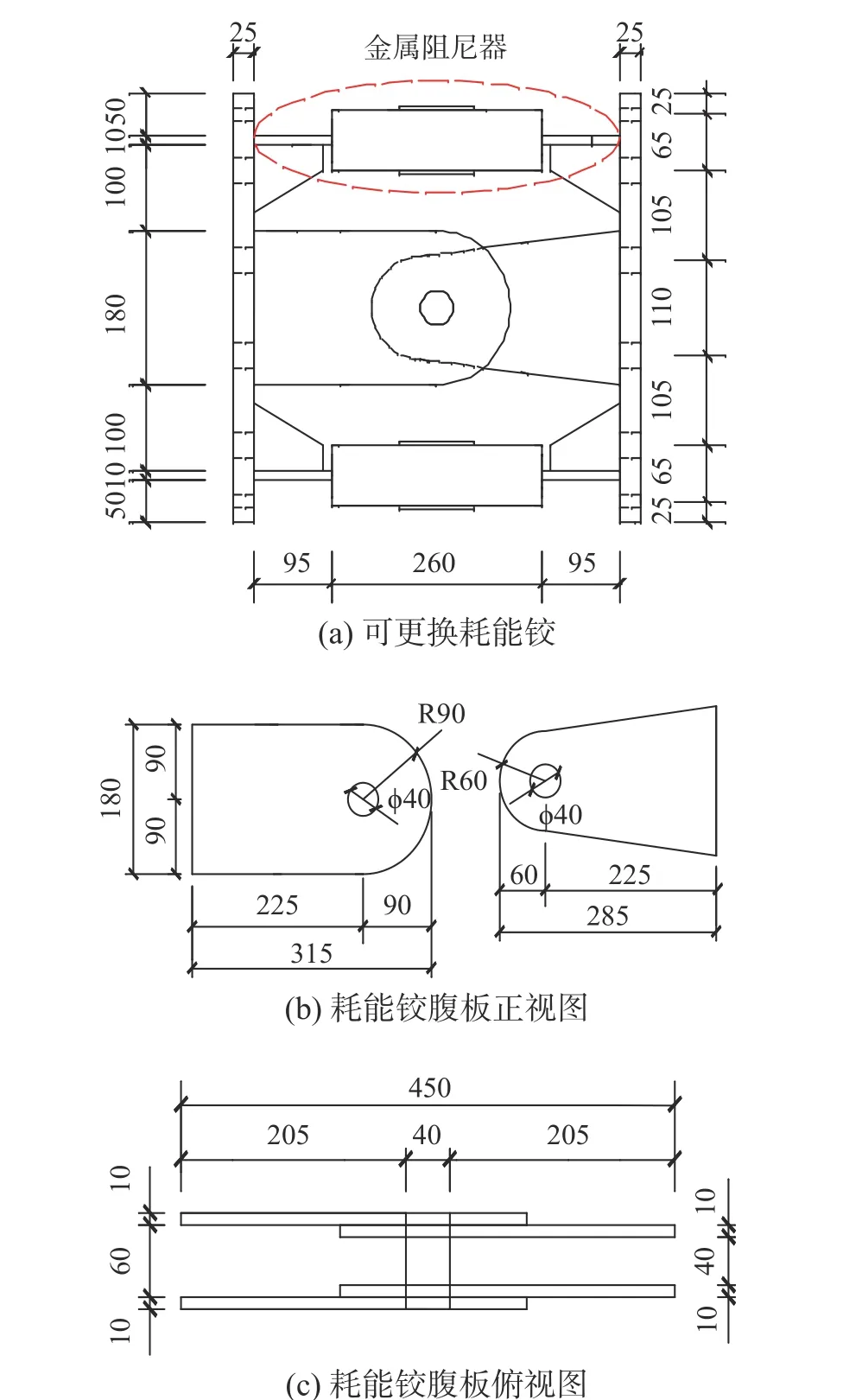

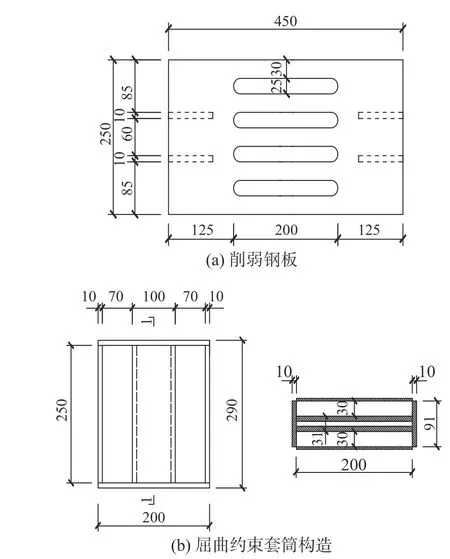

可恢复功能装配式节点,如图1所示。可更换耗能铰作为装配式节点的人工塑性铰,通过高强螺栓布置在预制梁与节点核心区外伸梁端之间,将装配式节点薄弱处从节点核心区外移至可更换耗能铰。可更换耗能铰由金属阻尼器、高强钢腹板及销轴组成。金属阻尼器包括削弱钢板、屈曲约束套筒及端板。节点核心区混凝土采用外设钢套筒保护,且在钢套筒的内隔板预留柱筋贯穿孔。预制下柱的钢筋穿过预留贯穿孔并灌浆连接后,再与预制上柱的灌浆套筒进行灌浆连接。中震或大震作用下,结构损伤、破坏集中于可更换耗能铰的金属阻尼器上,结构的塑性耗能集中于可更换耗能铰,从而保护框架梁、柱与节点核心区,防止结构重要部位发生损伤破坏。震后仅更换耗能铰中破坏的金属阻尼器,装配式结构的功能可恢复。可更换耗能铰是影响可恢复功能装配式节点抗震性能关键部件。

图1 可恢复功能装配式节点Fig.1 An earthquake-resilient prefabricated joint

2 装配式节点中可更换耗能铰滞回性能试验

2.1 试件设计

可更换耗能铰的构造如图2所示,上下为金属阻尼器,水平放置,主要承受轴力作用;中间为高强钢腹板,销轴作为转动轴穿过高强钢腹板的通孔,金属阻尼器屈服后可更换耗能铰可绕销轴转动。根据耗能铰与相应混凝土梁端塑性铰等强原则设计可更换耗能铰试件尺寸参数。金属阻尼器的构造如图3所示,削弱钢板为竖缝开孔,削弱钢板总长度为450 mm,总宽度为250 mm。金屈曲约束套筒各钢板厚度均为10 mm,屈曲约束套筒与削弱钢板之间厚度方向间隙为1 mm,宽度方向间隙左右各为10 mm。一套可更换耗能铰的整体重量为75.1 kg,造价约为1600元,实现规模化生产后可进一步节省人工成本,降低总造价。

图2 可更换耗能铰构造/mmFig.2 Configuration of replaceable energy-dissipating hinge

图3 金属阻尼器构造 /mmFig.3 Configuration of metal damper

为了更真实地模拟可更换耗能铰的边界条件与受力状态,将可更换耗能铰通过高强螺栓布置在装配式节点预制梁与节点核心区外伸梁端之间。根据某框架结构中梁柱反弯点位置选取一中柱节点按足尺比例进行节点设计,节点构造如图4所示。可恢复功能装配式节点试件柱高3040 mm,梁长4000 mm,柱截面尺寸为400 mm×400 mm,梁截面尺寸为250 mm×500 mm,混凝土强度为C50,钢筋等级均为HRB400。在节点柱端施加水平往复荷载,试验过程中采集装配式节点的荷载P-位移Δ滞回曲线。通过换算可得耗能铰上承担的弯矩M,通过在耗能铰的上、下金属阻尼器外侧布置导杆引伸仪,测量可更换耗能铰的转角φ,从而得到耗能铰的弯矩M-转角φ滞回曲线。通过分析装配式节点的荷载P-位移Δ滞回曲线与可更换耗能铰的弯矩M-转角φ滞回曲线,研究可更换耗能铰在可恢复功能装配式节点中的工作性能。

图4 可恢复功能装配式节点构造/mmFig.4 Configuration of an earthquake-resilient prefabricated joint

2.2 材料性能

根据《普通混凝土力学性能试验方法标准》[17],实测混凝土立方体抗压强度为56 MPa、混凝土抗拉强度位7.6 MPa,混凝土材料性能如表1所示。

表1 混凝土材料性能Table1 Material propertiesof concrete

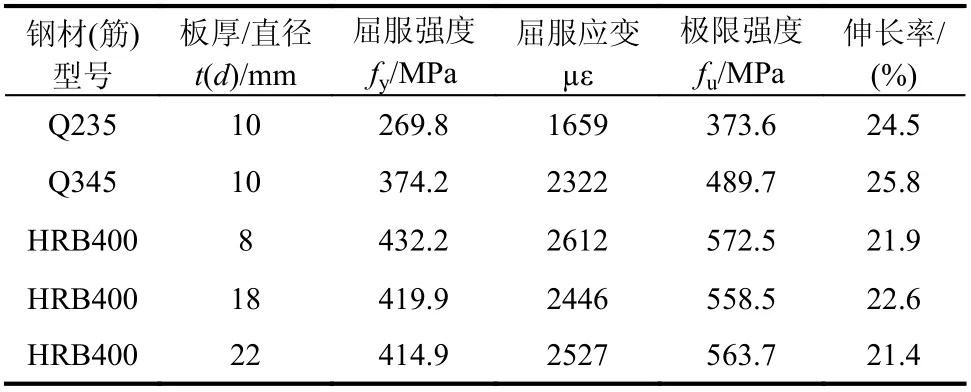

可更换耗能铰的竖缝开孔削弱钢板为Q235级钢板,其余部位均为Q345级钢板,钢板厚度均为10 mm;纵筋与箍筋均为HRB400级。钢材拉伸试验参考《金属材料拉伸试验第1部分:室温试验方法》[18],钢板和钢筋材性试验结果见表2。

表2 钢材力学性能Table2 Material properties of steel

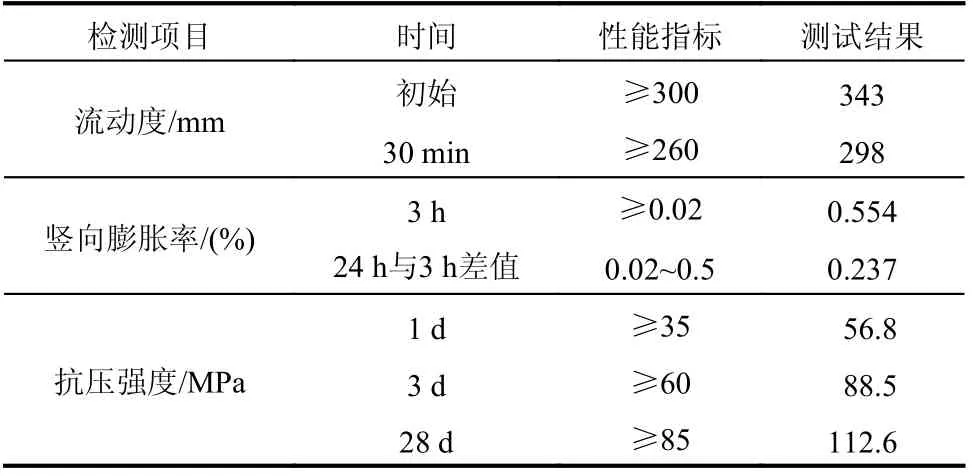

采用的灌浆料为北京思达建茂科技发展有限公司生产的套筒专用高强灌浆料,为检验该产品是否符合《钢筋连接用套筒灌浆料》(JG/T 408−2013)[19]的要求,按照产品说明书水灰比0.11进行配制,并对其开展了流动度试验、竖向膨胀率试验和抗压强度试验,灌浆料材料性能如表3所示。

表3 灌浆材料性能Table 3 Properties of grouting material

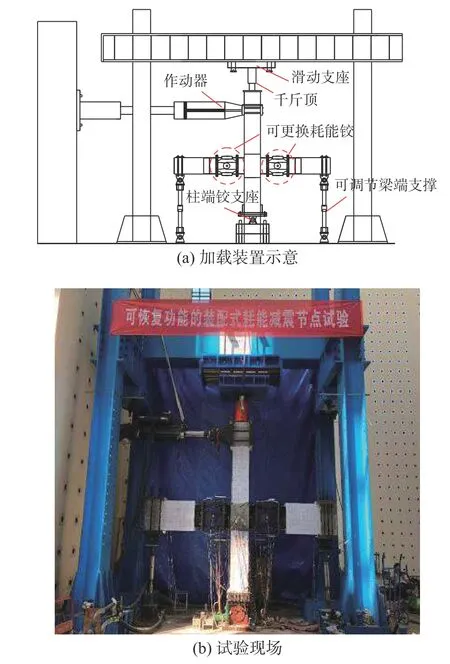

2.3 试验装置与加载方案

试件加载装置如图5所示,柱底与梁端均为铰接,柱顶采用滑动支座连接。可更换耗能铰试验时,先在柱顶施加1600 kN 的轴向力,轴压比为0.25,在加载过程中保持恒定不变。然后,用500 kN液压伺服作动器施加水平低周往复荷载,本试验参照《建筑抗震试验方法规程》[20]进行加载,采用荷载-位移双控制加载。即先进行荷载控制并分级加载,接近屈服荷载前减小级差进行加载。荷载分级为0.25Pc、0.5Pc、0.7Pc,每级循环1圈。以试件的骨架曲线出现转折点判断试件屈服,试件屈服后采用位移控制加载,位移分级为1Δy、1.5Δy、2Δy、3Δy···,每级循环3圈。直至试件的承载力下降到极限承载力的85%或者试件已破坏严重,不适合继续加载后,停止加载。

图5 试验装置Fig.5 Test setup

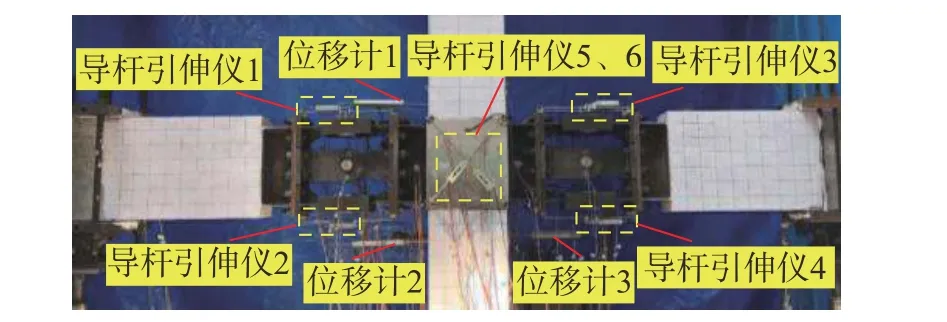

2.4 测试内容及测点布置

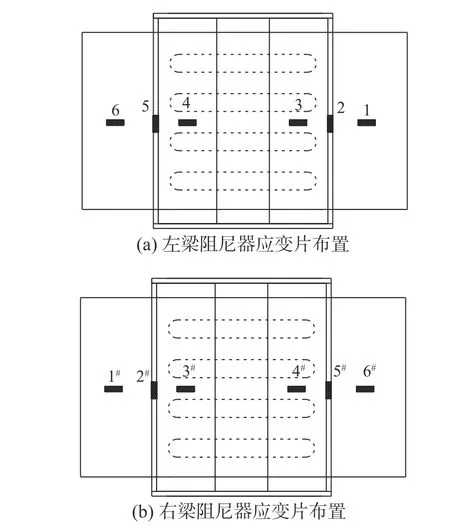

采用优泰Utekl 静态应变测试系统采集试验中的力、位移、变形与应变等,位移计及导杆引伸仪的布置如图6所示。试验主要量测内容有:①MTS加载系统自动采集装配式节点的荷载P-位移Δ滞回曲线;②在可更换耗能铰的上、下金属阻尼器外侧布置导杆引伸仪1、2和3、4,测量可更换耗能铰的转角;③节点核心区外包钢套管交叉布置导杆引伸仪5、6,测量节点核心区的剪切变形;④上、下柱靠近节点核心区布置横向位移计1~3,测量该处的水平位移。可更换耗能铰中金属阻尼器因屈曲约束套筒的存在,无法直接测得削弱钢板削弱截面实时应力变化,只能测得削弱钢板两端的实时应力以及屈曲约束套筒上的应力,在削弱钢板两端及屈曲约束套筒上布置的应变片如图7所示。

图6 导杆引伸仪和位移计布置Fig.6 Arrangement of guide rod extensometer and displacement gauge

图7 应变片布置Fig.7 Arrangement of strain gauge points

3 试验现象及破坏形态

3.1 可更换耗能铰第一次加载试验(试件H-1)

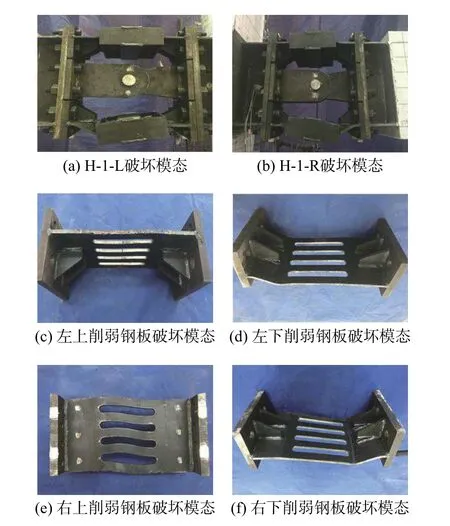

可更换耗能铰第一次加载试验中,在荷载控制加载阶段,无明显现象,节点处于弹性阶段。当骨架曲线上出现较为明显的转折点,试件屈服,且此时梁柱纵筋都没有达到屈服应变,判断为金属阻尼器的削弱钢板削弱截面处发生屈服。改位移控制加载后(加载屈服位移Δy=10 mm),加载到Δ=6Δy时,加载位移达到层间位移角1/50,试件没有发生明显的破坏。在加载位移达到7Δy时,右侧预制梁布置的可更换耗能铰(H-1-R)下部金属阻尼器的加劲肋处焊缝开裂。在加载位移达到8Δy时,左侧预制梁布置的可更换耗能铰(H-1-L)下部金属阻尼器的加劲肋处焊缝出现裂缝。位移加载到Δ=9Δy时,可更换耗能铰(H-1-R)下部金属阻尼器的加劲肋开裂严重,导致削弱钢板非约束区域出现屈曲。加载到Δ=10Δy时,可更换耗能铰(H-1-L)下部金属阻尼器的加劲肋开裂严重,导致削弱钢板非约束区域出现屈曲,此时,加载位移达到层间位移角1/30。在Δ=11Δy 加载的第一圈循环中,可更换耗能铰H-1-R、H-1-L 下部可更换金属阻尼器的加劲肋已经基本完全开裂,试件承载力大幅下降,试验终止。试验过程中,采集的梁柱钢筋应变均没有达到屈服应变,梁柱构件没有发生屈服,表明可更换耗能铰先于构件屈服耗能,且试验后期主要是可更换耗能铰屈服耗能。可更换耗能铰H-1-R、H-1-L 的破坏模态如图8(a)、图8(b)所示。

图8 耗能铰H-1-L、H-1-R 破坏模态Fig.8 Failuresmodesof specimens H-1-L and H-1-R

切开屈曲约束套筒后,金属阻尼器的破坏模态如图8所示。由图8(c)可以看出,H-1-L 上部削弱钢板削弱截面中心轴处出现开裂。由图8(d)可以看出,H-1-L下部削弱钢板的加劲肋开裂,削弱钢板在加劲肋开裂与约束套筒之间屈曲。由图8(e)可以看出,H-1-R 上部削弱钢板发生平面内侧向屈曲。主要因为:金属阻尼器为水平设置,与梁纵筋布置在同一平面内,主要受轴力的作用,约束套筒有效地约束了削弱钢板的面外屈曲,但因削弱钢板与约束套筒侧向存在10 mm 的间隙,且竖缝削弱长度较长,削弱钢板在阻尼器破坏阶段发生了面内的侧向屈曲变形,因此削弱钢板与约束套筒的侧向间隙、竖缝削弱长度需要进一步的优化。对比李祚华等[13−14]装配式RC梁柱塑性可控钢质节点足尺试验,将阻尼器布置在梁侧面,且无约束套筒约束,阻尼器发生了明显的面外屈曲。由图8(f)可以看出,H-1-R 下部削弱钢板的加劲肋开裂,削弱钢板在加劲肋开裂与约束套筒之间屈曲。加劲肋开裂后削弱钢板屈曲,主要是因为约束套筒与梁端加劲肋各有10 mm 的间隙,在加载过程中约束套筒活动,约束套筒与梁端的间隙增大从而导致屈曲。因此,约束套筒与加劲肋的间隙需要优化减小,加劲肋的焊缝需要加强。

3.2 可更换耗能铰第二次加载试验(试件H-2)

在可更换耗能铰第一次试验的基础上,不更换预制梁柱,仅更换耗能铰中破坏的上、下部金属阻尼器。修复耗能铰后,进行可更换耗能铰第二次加载试验(试件H-2)。试件(H-2)在加载前期,无新裂缝发展。当骨架曲线上出现较为明显的转折点,试件屈服,且此时梁柱纵筋都没有达到屈服应变,判断为金属阻尼器的削弱钢板削弱截面处发生屈服。此后改位移控制加载,同第一次试验一样,在加载位移达到7Δy,即Δ=70 mm 时,右侧预制梁布置的可更换耗能铰(H-2-R)下部金属阻尼器的加劲肋处焊缝开裂。在加载位移达到8Δy,即Δ=80 mm 时,左预制梁布置的可更换耗能铰(H-2-L)下部金属阻尼器的加劲肋处焊缝出现裂缝。位移加载到Δ=9Δy时,可更换耗能铰(H-2-R)下部金属阻尼器的加劲肋开裂严重,导致削弱钢板非约束区域出现屈曲,装配式节点的承载力出现下降。位移加载到Δ=10Δy时,可更换耗能铰(H-2-L)下部金属阻尼器的加劲肋开裂严重,导致削弱钢板非约束区域出现屈曲。在Δ=11Δy加载的第一圈循环中,可更换耗能铰H-2-R、H-2-L 下部可更换金属阻尼器的加劲肋已经基本完全开裂,试验终止。试验过程中,采集的梁柱钢筋应变均没有达到屈服应变,梁柱构件没有发生屈服,可更换耗能铰先于构件屈服耗能。可更换耗能铰H-2-R、H-2-L 的破坏模态如图9(a)、图9(b)所示。

切开屈曲约束套筒后,观察削弱钢板的破坏模态如图9所示。由图9(d)可以看出,H-2-L下部削弱钢板的加劲肋开裂,削弱钢板在加劲肋开裂与约束套筒之间屈曲。由图9(f)可以看出,H-2-R下部削弱钢板的加劲肋开裂,削弱钢板在加劲肋开裂与约束套筒之间屈曲。

图9 耗能铰H-2-L、H-2-R 破坏模态Fig.9 Failuresmodesof specimens H-2-L and H-2-R

4 试验结果及分析

4.1 装配式节点荷载P-位移Δ滞回曲线

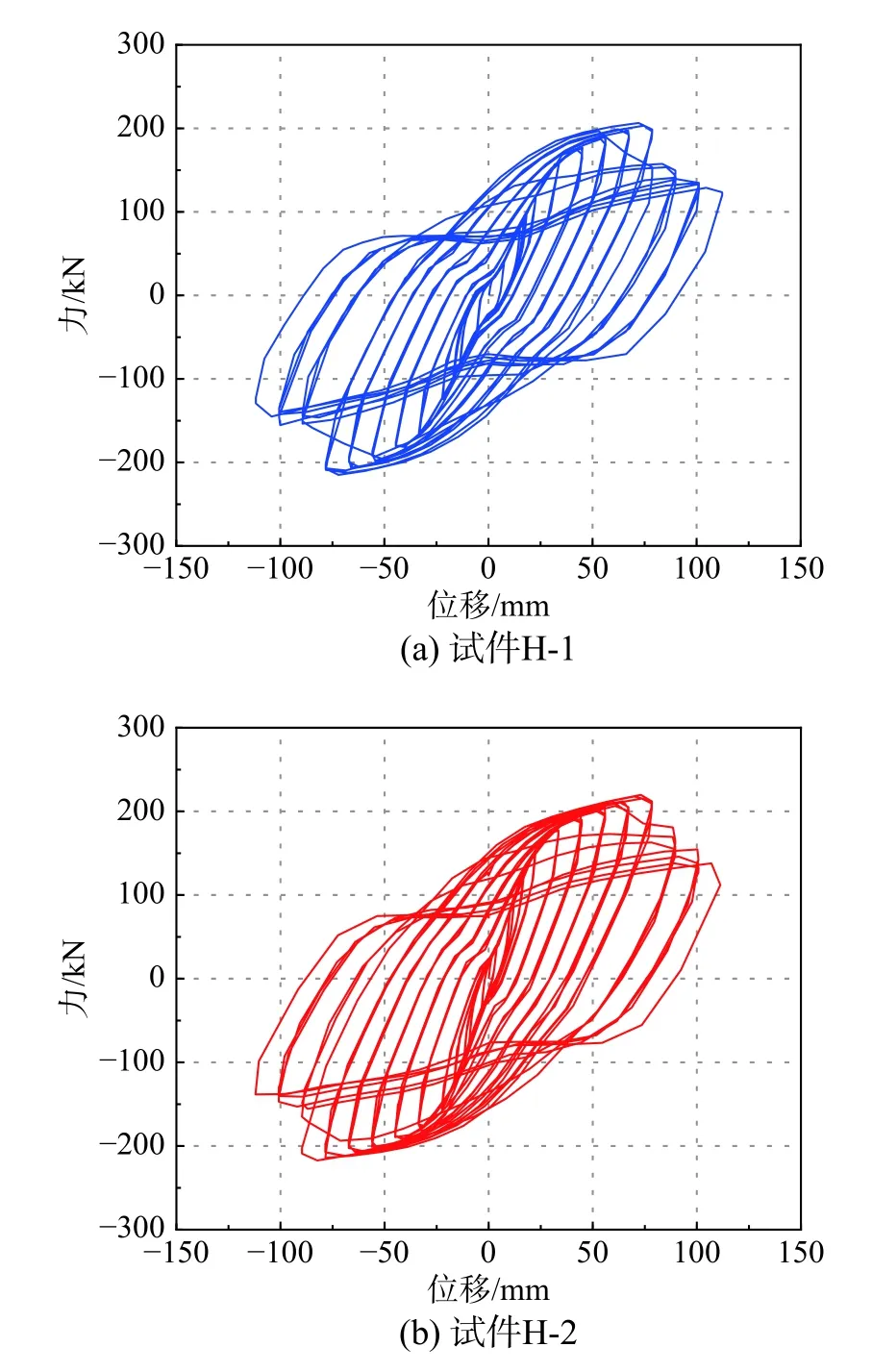

图10为可恢复功能装配式节点试件的力-位移滞回曲线。由图10可知,加载初期,试件H-1、试件H-2均处于弹性阶段,滞回曲线呈线性发展。当可更换金属阻尼器的削弱钢板达到屈服应力后,金属阻尼器开始塑性耗能。在层间位移角1/50前,由于约束套筒防止金属阻尼器的削弱钢板面外屈曲,试件的耗能和塑性破坏集中在钢板削弱截面处,充分发挥了可更换耗能铰中上、下可更换金属阻尼器的塑性耗能作用,因而试件H-1、试件H-2的荷载P-位移Δ滞回曲线饱满、呈现梭形,具有良好的耗能能力,符合耗能铰的设计预期。此外,在加载位移较大后,峰值后强度衰退较快。主要是由于在加载位移较大后,削弱钢板加劲肋焊缝开裂,且削弱钢板在焊缝开裂处发生屈曲,导致强度衰退过快。但在焊缝开裂之前,已经实现了结构层间位移角不超1/50的目标,装配式节点承载力下降至85%时,实现了结构层间位移角不超1/30,实现了结构抗震性能。但后期研究可以进一步优化阻尼器的参数,充分发挥阻尼器的性能。

图10 力-位移滞回曲线Fig.10 Force-displacement hysteretic curves

综上说明试件H-1、试件H-2的滞回曲线基本相近,具有相近的承载力、耗能能力等抗震性能,表明修复可更换耗能铰后,试件的功能可恢复。

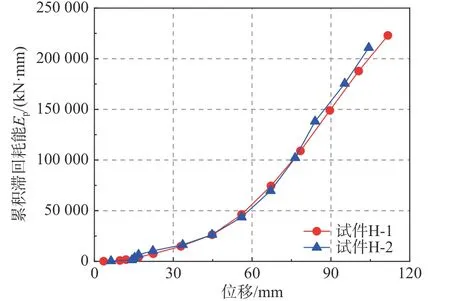

4.2 装配式节点能量耗散能力

依据文献[20]中规定,计算获得可恢复功能装配式节点各级荷载下的累积滞回耗能,如图11所示。由图11可知,试件H-1的总耗能为222 999.39 kN·mm,试件H-2的总耗能为210 913.86 kN·mm。试件H-1的累积耗能略微高于试件H-2,主要因为试件H-2的梁柱混凝土初始状态为带裂缝工作。

图11 试件累积滞回耗能对比Fig.11 Comparison of accumulated hysteretic energydissipation for each specimen

更换破坏的金属阻尼器,修复耗能铰后,节点试件H-2的累积滞回耗能与试件H-1的相近,表明可更换耗能铰后,装配式节点的耗能能力可恢复,金属阻尼器在装配式节点耗能中起控制作用。

4.3 可更换耗能铰弯矩M-转角φ滞回曲线

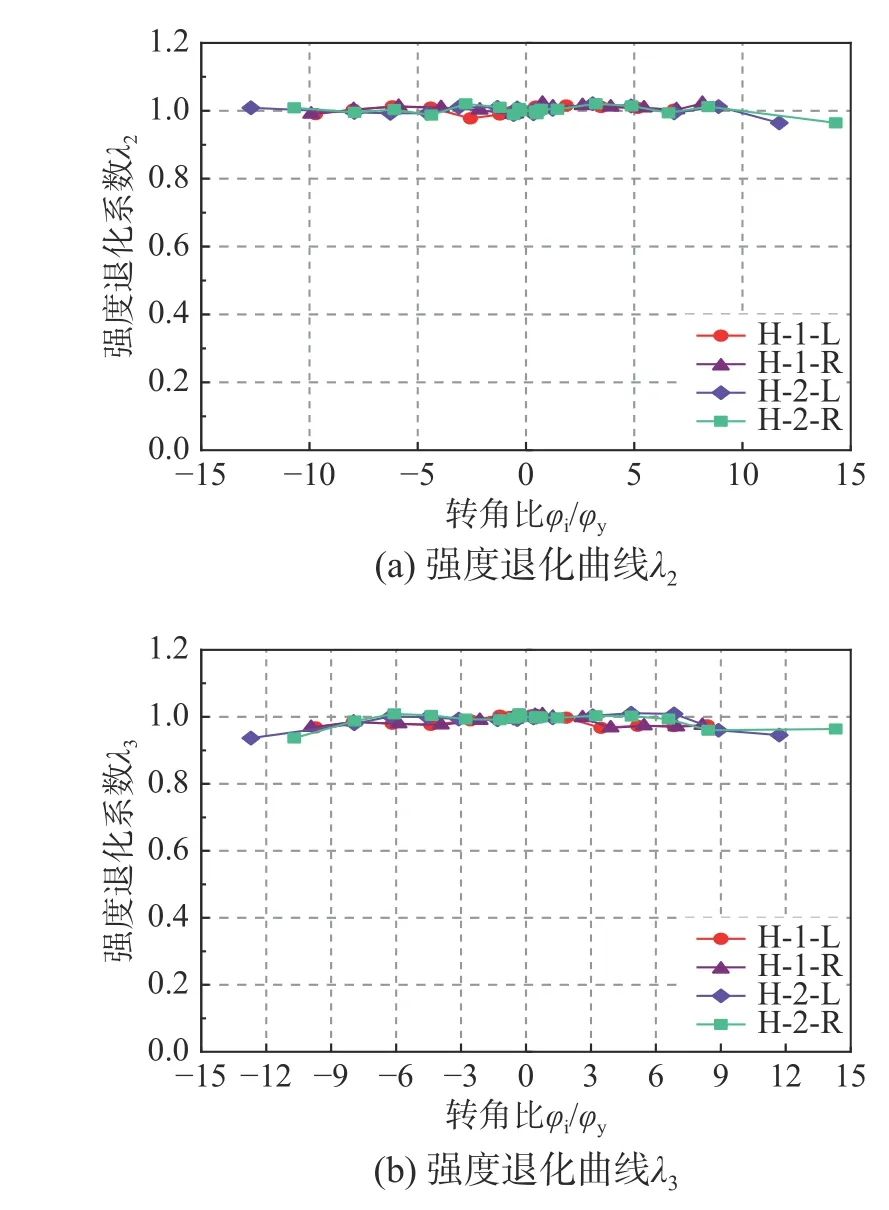

试验设计中,可更换耗能铰的弯矩M-转角φ滞回曲线可通过换算得到,具体示意图如图12所示。其中弯矩可以通过加载端的水平力换算到得到,如式(1)所示;转角可通过可更换耗能铰上、下金属阻尼器的轴向变形计算得到,如式(2)所示。

图12 弯矩-转角计算示意图Fig.12 Schematic diagram of bending moment and rotation calculation

式中:P为柱端水平荷载;H为加载点到节点中心的高度;l为节点中心到可更换耗能铰中心的距离;L为梁端铰接约束支座到节点中心的距离;Δc、Δt分别为可更换耗能铰上、下金属阻尼器的轴向变形;h为上、下金属阻尼器中削弱钢板形心轴之间的高度。

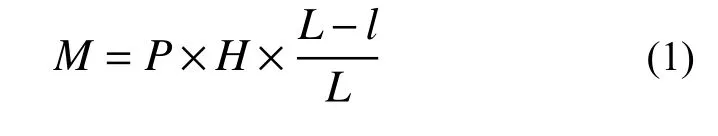

图13 为各可更换耗能铰的M-φ滞回曲线。由图13(a)、图13(b)表明,同一次试验中左右两侧预制梁中的可更换耗能铰的M-φ曲线相近,滞回曲线饱满,呈梭型,说明可更换耗能铰在金属阻尼器在屈服后,绕销轴转动,转动能力良好;且左右两侧的耗能铰工作性能相近,受力对称。2次加载试验中,可更换耗能铰的M-φ滞回曲线基本接近,滞回曲线饱满,转角达到0.04,表明更换金属阻尼器后,耗能铰的工作性能可恢复。

图13 可更换耗能铰弯矩M-转角φ滞回曲线Fig.13 Moment-rotation hysteretic curves of replaceable energy-dissipating hinges

4.4 可更换耗能铰的骨架曲线

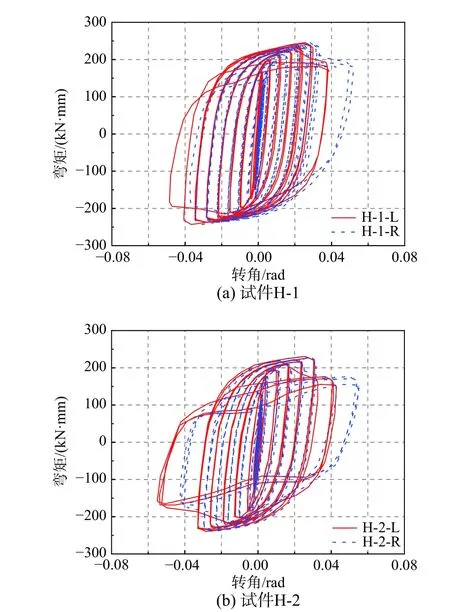

图14为可更换耗能铰弯矩-转角骨架曲线。由图14(a)表明左侧耗能铰在2次试验中弯矩-转角骨架曲线基本重合,图14(b)表明与右侧耗能铰在2 次试验中弯矩-转角骨架曲线基本重合。表4为可更换耗能铰的承载能力。

图14 弯矩-转角骨架曲线Fig.14 Moment-rotation skeleton curves

表4 耗能铰承载能力Table 4 Bearing capacity of specimens

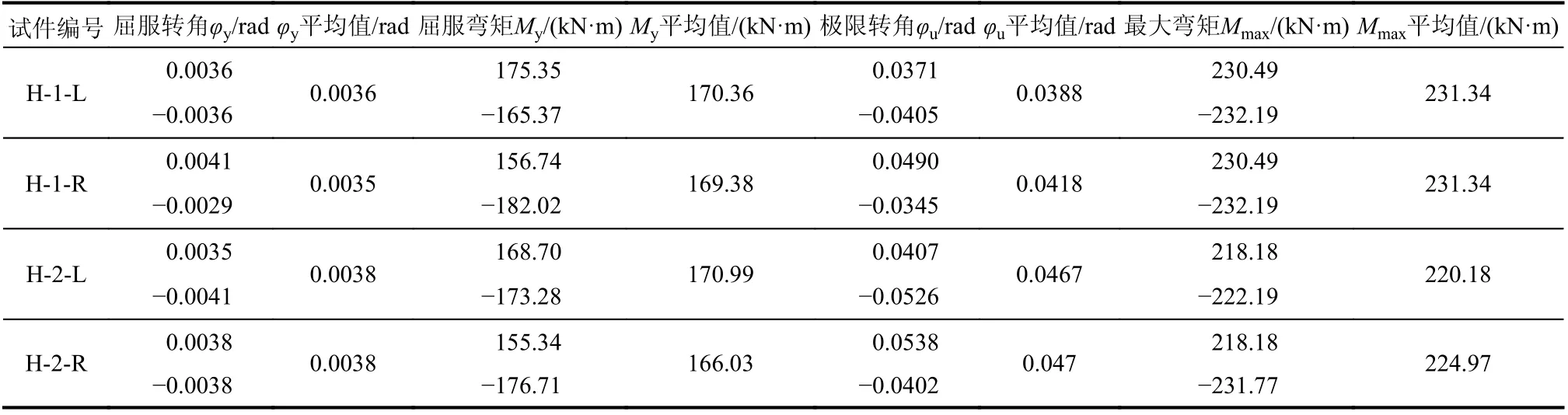

4.5 可更换耗能铰的强度退化

图15为可更换耗能铰的弯矩-转角的强度退化曲线,其中λ2和λ3分别表示同一级加载中第2、3循环的强度退化系数。图15 表明:左右两侧梁中可更换耗能铰分别在2次试验中,达到极限弯矩承载力前的强度退化均不明显,强度退化系数都在1.0左右,说明可更换耗能铰具有很好的强度退化性能,更换金属阻尼器前与更换后的强度退化性能基本一致,强度退化性能可恢复。在可更换耗能铰的金属阻尼器加劲肋开裂、无约束段削弱钢板屈曲后,耗能铰出现强度退化。

图15 强度退化曲线Fig.15 Strength reduction curve

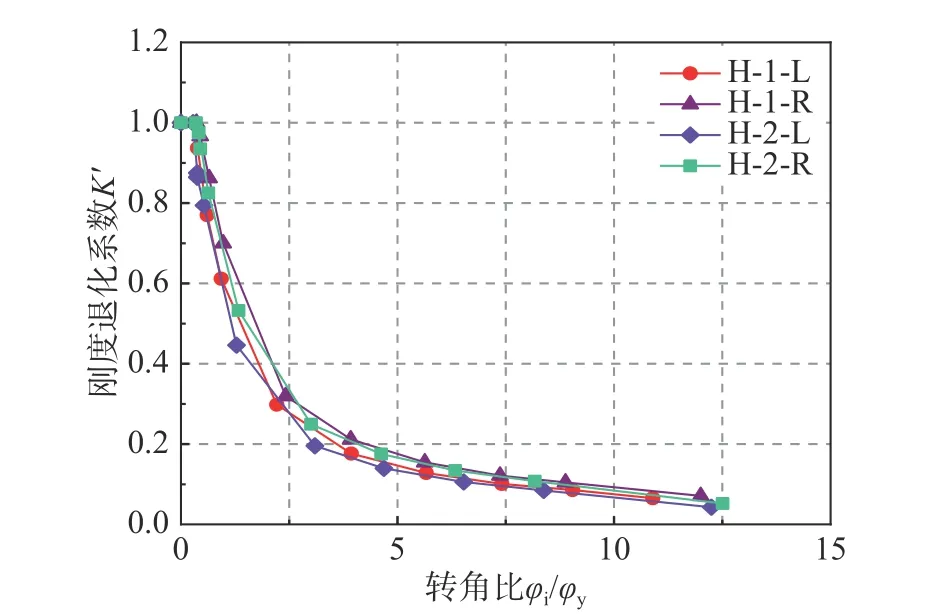

4.6 可更换耗能铰的刚度退化

图16为可更换耗能铰的弯矩-转角刚度退化曲线。表明试件屈服前,刚度基本没有退化;试件屈服后,随着转角位移的增大,各试件刚度退化越来越明显;此外,左右两侧梁中的各耗能铰在2次试验中,其弯矩-转角刚度退化曲线基本重合,耗能铰的刚度退化规律相似。说明耗能铰中金属阻尼器更换前与更换后,耗能铰的刚度退化性能基本一致,刚度退化性能可恢复。

图16 刚度退化曲线Fig.16 Stiffnessreduction curves

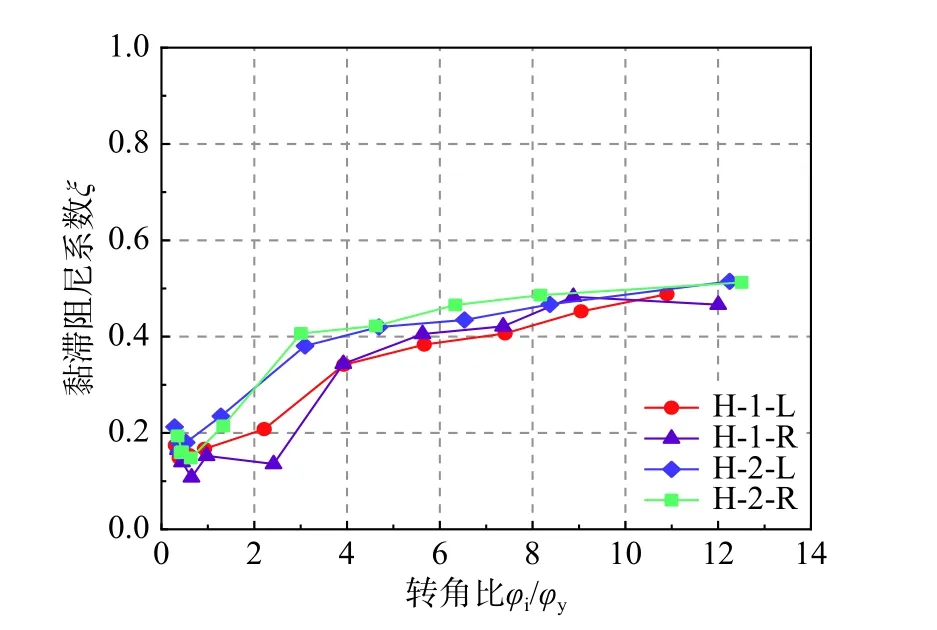

4.7 可更换耗能铰的滞回耗能

图17为各耗能铰的累积耗能曲线,图18为各耗能铰的黏滞阻尼系数。第二次试验为仅更换破坏后的金属阻尼器的耗能铰,由图17表明,耗能铰的累积耗能能力与第一次试验的相近,且随转角位移的增大而增大;图18表明,黏滞阻尼系数随着转角位移的增大而增大,可以达到0.40以上,且粘滞阻尼系数曲线趋势相近。表明仅更换金属阻尼器,耗能铰的耗能能力可以恢复。

图17 累积耗能曲线对比Fig.17 Comparison of accumulated hysteretic energy-dissipation

图18 黏滞阻尼系数对比Fig.18 Comparison of equivalent viscous damping coefficient

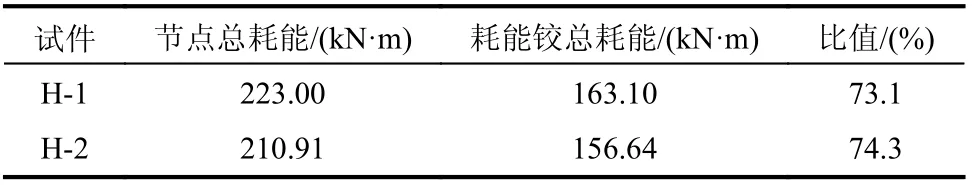

表5为可更换耗能铰与装配式节点的耗能占比。表5说明,第一次与第二次试验中可更换耗能铰耗散的能量分别占装配式节点耗散能量的73.1%与74.3%,其余耗散能量主要为梁柱混凝土开裂引起的能量耗散,装配式节点的耗能主要集中在可更换耗能铰上。此外,装配式节点第二次试验中耗散的能量比第一次试验略低,耗能铰耗散能力占比略高于第一次试验,主要由于第一次试验加载中混凝土开裂会消耗一定的能量,第二次加载时,由于混凝土已开裂,加载过程中没有明显的新裂缝的发展,装配式节点耗散能量略低而耗能铰耗散能量占比略高。

表5 可更换耗能铰与装配式节点的耗能占比Table 5 Energy consumption ratio of replaceableenergyconsuming hinges to prefabricated joint

4.8 可更换耗能铰的延性

表6 为各耗能铰的延性系数。表6 中各耗能铰的屈服转角平均值与极限转角平均值都比较接近,延性系数均达到10.78以上,说明可更换耗能铰具有很好的延性,耗能铰更换金属阻尼器前与更换阻尼器后的延性性能接近,实现了其延性性能的可恢复性。

表6 耗能铰延性系数Table 6 Ductility coefficient of energy-consuming hinge

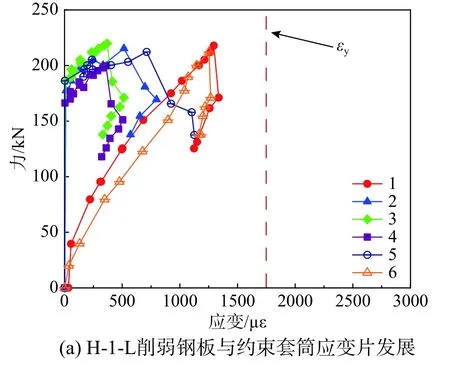

4.9 金属阻尼器应变分析

图19为试件H-1、试件H-2中金属阻尼器主要应变发展。图19(a)、图19(c)表明,左侧梁中更换后的金属阻尼器H-2-L的削弱钢板与约束套筒各测点应变值与更换前阻尼器H-1-L各测点应变值接近,均未达到屈服应变;更换金属阻尼器后,H-2-L应变变化规律与第一次试验H-1-L 基本一致。图19(b)、图19(d)也表明,右侧梁中金属阻尼器H-1-R、H-2-R 各测点相同位置的应变片应变发展规律也基本一致,除约束套筒上5#应变片因加劲肋处焊缝开裂后削弱钢板屈曲致使而达到屈服应变外,其余应变片均没有达到屈服应变。此外,图19还表明,约束套筒上各测点2或2#、3或3#、4或4#、5或5#应变相对较小,而削弱钢板上应变1或1#、6或6#应变较大,表明屈曲约束钢套筒对削弱钢板的屈曲变形起到了很好的约束作用,且较少参与削弱钢板板的轴向拉或压作用。

图19 H-1和H-2主要应变片发展Fig.19 Development of main strain gauges of specimens H-1 and H-2

5 结论

提出一种可恢复功能的装配式节点,对其关键耗能部件可更换耗能铰进行了底周往复荷载试验,得出如下结论:

(1)可更换耗能铰弯矩M-转角φ滞回曲线饱满且呈梭型,能量耗散量大,等效黏滞阻尼系数达0.40以上,具有良好的耗能能力;耗能铰极限承载能力达220 kN·m 以上,在达到极限承载力前的强度退化系数均都在1.0 左右,具有良好的承载能力与强度退化性能;可更换耗能铰延性系数均达到10.78以上,具有良好的延性性能,且耗能铰屈服后具有较大的转动能力。

(2)可更换耗能铰在更换金属阻尼器前的各项抗震性能指标与更换金属阻尼器后的相应抗震性能指标基本一致,表明更换破坏的金属阻尼器后,耗能铰抗震性能基本可恢复。

(3)可更换耗能铰实现了可恢复功能装配式节点的损伤、破坏集中在耗能铰上,耗能铰耗散的能量占装配式节点耗散总能量的70%以上,实现了装配式节点抗震性能可恢复与失效模式可控。