电脑裁板锯安全事故分析

2021-08-27成绵龙李志宏尹志宏

成绵龙,李志宏,尹志宏

(广东产品质量监督检验研究院,广州 510670)

0 引言

江苏省某县城的一家具厂生产车间发生了一起安全事故,一台后上料电脑裁板锯设备在异常停机期间,后送料推板座突然后退,在设备内进行维修的一名工人避让不及,头部遭到猛烈碰撞、挤压,经抢救无效后死亡。

事故设备为后上料电脑裁板锯,如图1 所示,属于数控木工机床[1],主要由锯切机构、压料机构、后上料液压工作台、推料装置、红外板料检测装置、后方光电保护装置、防护装置、电气控制系统、前工作平台以及各传动机构等组成[2]。

图1 设备外形(前面)

后上料电脑裁板锯主要用于对木工板材进行锯切加工作业。设备采用电脑屏控制,人机一体化操作,通过电脑屏对裁板尺寸进行手动和自动编程,结合自动后送料机构,可对板材进行自动批量裁切(开料)作业[3];根据需要,也可选择人工送料进行加工。设备设有各种故障报警装置,出现故障时自动停机,电脑屏的操作界面上会显示相应故障事项[4]。设备自动送料方向两边设有防护围栏,设备后面装设了安全光幕装置,如图2所示的两根立柱。在正常工作每执行一次加工任务时,后方的液压升降平台上升并在推料装置的推动下,将后方板料推向裁板锯。电脑根据不同订单的尺寸,对板料进行定位。在板料到达对应位置后,压料装置下压板料,锯切机构启动并对板料进行切割作业。

图2 设备外形(后面)

2018年,受江苏省某市安全生产监督管理局委托,组织专家小组,对事故设备——电脑裁板锯进行了安全事故鉴定。通过现场勘查、测试、检验,结合设备机械机构图和电路设计图,以及现场视频监控和人员笔录口供,分析事故发生原因,为事故鉴定提供支持依据。

1 现场勘验情况

事故设备安装在家具厂板式车间内。现场发现,设备后面拉了一条条幅,条幅左边挂着写有“设备维修中”字样的A4纸。据介绍,事故发生后,安监部门为了保留事故期间设备电脑自动记录的操作证据,拆走了设备的控制电脑。

拆开事故点旁边的防护栏,发现设备的运动部件——后送料推板座,与固定部件——机身立柱之间存在挤压夹紧区间,如图3 所示,图中圆圈部分左边为后送料推板座,右边为立柱。据该公司现场进一步介绍,事发前,因可能怀疑用于探测板料位置是否正常的斜对角反射光电装置发出故障信号导致设备停机,死者在设备没有断电的情况下进入到反射光电装置安装位置,如图4 所示的右下角附近对其进行调整,其头部正处于挤压区域(图3 圆圈部分),此时左侧的后送料推板座突然向右边方向移动(后退),死者来不及反应而被撞击、挤压。设备后方设置了一对安全光幕装置,两光幕外沿与各自相邻防护栏间分别留有0.4 m(图4)的间隙,人员从这段间隙进入机器内部不能被光幕探测到;光幕两侧的防护栏上方分别贴有“限制区域,未经授权禁止入内”字样的图文警示牌,如图5 所示。

图3 事故点的挤压夹紧区间

图4 光幕外沿与航方式栏距离约0.4 m

图5 防护栏上的图文警示

2 现场试验和测试结果

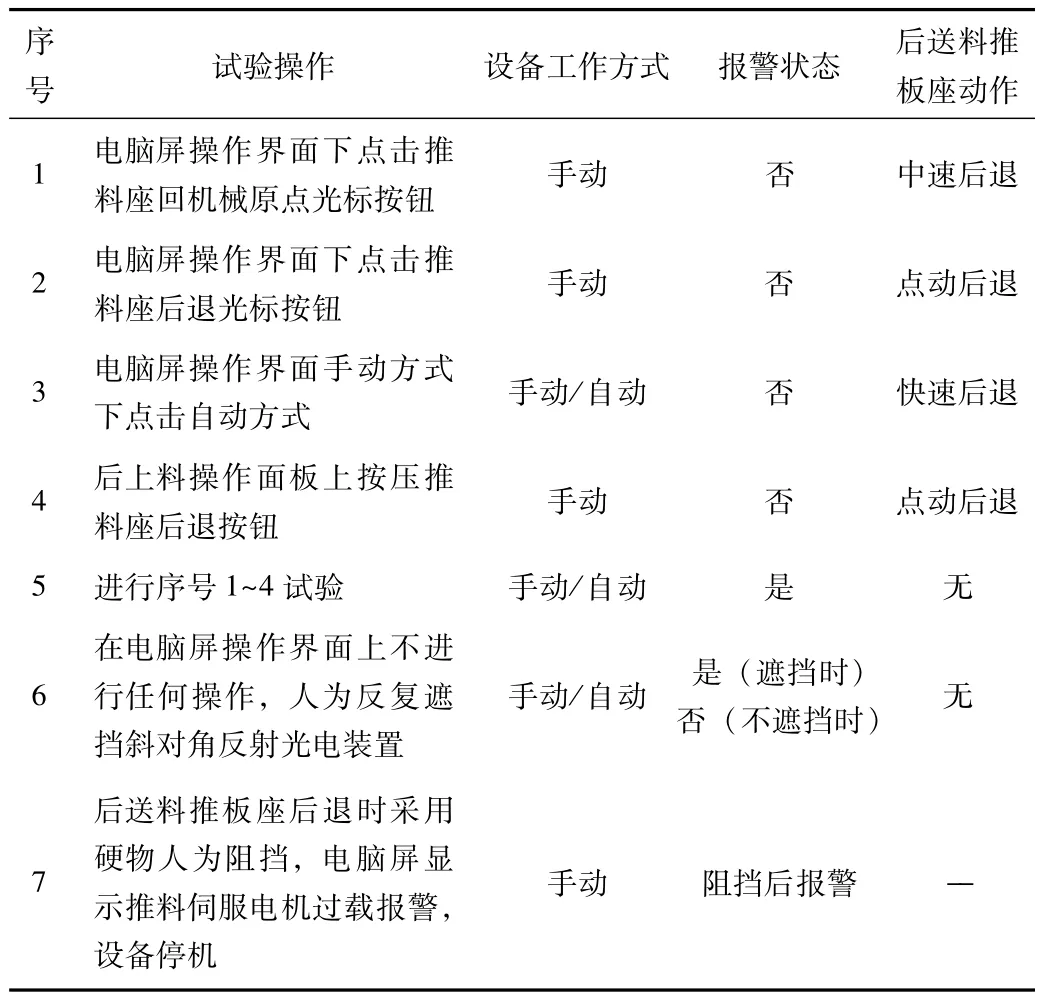

安监部门安排相关人员把此前拆下的控制电脑装回到设备上,设备通电后可以正常运转。操作控制面板,使后送料推板座处于事故发生时的大概位置[5]。现场监控录像显示,事故是由于后送料推板座突然后退造成的,现场鉴定检验小组针对该后退动作进行了一系列模拟试验[6],结果如表1 所示。从表中可以看出,在设备没有报警时,序号1~4 试验可导致后送料推板座后退,其中序号1、3 试验产生连续的后退动作;序号2、4 试验所产生后退动作为点动,若要持续后退,需持续点击/按压相应按钮。在设备存在报警情况下,序号1~4 试验均不导致后送料推板座后退。斜对角反射光电装置信号正常和异常间无论如何切换,只要在操作界面不进行任何操作,后送料推板座均不产生后退动作。

表1 后送料推板座后退模拟试验

操作控制面板,使后送料推板座前进至极限位置,测量该位置与事故点机身机架的距离为935 mm,如图6 所示,在这段距离内,表1 中序号1 导致后送料推板座后退运动所用时间为5.50 s,序号3 则为1.16 s。

图6 后送料推板座与机身机架的距离为935 mm

3 安全事故原因分析

3.1 后送料推板座突然后退原因分析

查看现场监控录像发现,事故发生时,有两名工作人员正在设备内部进行维修,还有一位操作人员在设备电脑屏幕前操作。9 月3 日08∶17∶55(监控录像显示时间),后送料推板座产生连续后退动作,4 s后停止。根据表1,只有序号1 和序号3运动符合连续后退动作的事故特征,而序号3 中后送料推板座从极限位置后退到事故点位置所用时间仅需1.16 s,小于4 s,即还没到4 s,该推板座就已达到事故点;序号1 运动所用时间则为5.5 s,大于4 s,因此只有序号1“点击推料座后退至机械原点”导致的后送料推板座后退运动符合监控录像的事故现状。

根据设备制造方提供的“推料座回机械原点”电气控制梯形图,如图7 所示,采用事故树分析法[7]对其进行分析,其事故树如图8 所示。

图7 推料座回机械原点梯形控制图

图8 推料座回机械原点事故树

从该事故树[8]看到,只有同时满足X1、X2、X3、X4 条件时,顶上事件“推料座回机械原点”才会发生。现场模拟试验发现,当设备报警停机时,会自动转变为手动方式,满足了X1;从监控录像看到,事故发生时,后送料推板座没有停在最后位置(即原点位置),满足了X4。这表明事发时,必定同时发生了点击推料座回机械原点光标按钮(X2)和斜对角反射光电信号变为正常(X3)两个事件。安监部门提供的资料显示,事发前,设备因红外线发生故障而异常停机。经公司介绍和现场试验查明,该故障实为斜对角反射光电信号没有对上,导致设备误认为板料位置错误而报警停机,死者进到设备内维修,其实是去调整反射光电信号装置的位置。从电脑导出的设备操作日志(图9)看到,在9 月3 日08∶20∶32(设备电脑系统时间,下同)前,设备一直提示板料太高故障,期间设备外的操作人员在不确定正在设备内维修的人员是否处于安全状态的情况下,不断在操作面板点击可能会导致设备产生危险动作的回机械原点按钮,在08∶20∶32 末位时间节点上,反射光电信号正常,具备推板座回机械原点条件,当设备外面的操作工再次点击回机械原点按钮时,后送料推板座产生后退动作,导致死者头部被撞击、挤压而死亡。从图9 可以看到,事故发生后的08∶20∶37 时间节点,显示推料伺服电机故障,这是因为推板座后退时被死者头部挡住,导致伺服驱动器出现过载保护而报警,该动作效果与表1 序号7 的模拟试验相吻合。

图9 事发时的设备操作日志

以上分析表明,导致事故发生的直接原因是死者在设备没有断电的情况下进入设备危险区进行维修,另一名操作工人在不确定其是否处于安全状态的情况下,在电脑操作屏上点击推料座回机械原点光标按钮引发后送料推板座后退造成的[9]。

3.2 事故原因分析

设备制造方提供的《电脑裁板机系列(正后方上料)使用说明书》第3.6 条“维护检查故障发生时的注意事项”规定:检查和维修前必须首先切断机床总电源。维修结束后,必须在确保设备和人员处在安全状态时,才能接通电源。设备上《安全警告事项》(图10)第4 条规定:非专业维修人员,请勿对机器进行维修。从现场监控录像看到,当设备出现异常停机时,操作人员并没有第一时间切断总电源,而是直接进入设备内部危险区进行操作;安监部门提供的笔录表明,参与设备维修的人员均不是经培训过的专业维修人员。这表明,本次事故涉及的相关操作工人违反了设备维修的安全规定,在不具备专业能力的情况下从事危险的维修工作,属于典型的人的不安全行为,是导致发生这起事故的主要原因。

图10 铆接在设备上的安全警示牌

国家强制标准GB12557-2010《木工机床安全通则》[10]规定:由传送带、传送机构等输送装置带来的附加危险也应加以防护,可通过固定式防护装置和采用带联锁的防护装置等措施。该设备采用自动送料方式,其送料区域存在危险运动,该区域前、左、右三侧采用防护装置(栏)围闭防护,后面则采用带联锁的安全光幕进行防护,防护栏的作用是阻止人员随意进入危险区,安全光幕的作用是人员意外进入危险区可触发设备报警而停机。现场勘验发现,安全光幕没有完全覆盖设备后面(图4),在没有覆盖区域的显眼处贴上限制进入的安全警示,这种本应安全光幕可以实现的安全防护却采用提示性信息代替的方式,不符合GB 12557-2010《木工机床安全通则》要求,也不符合安全设计理念,会存在安全隐患。现场模拟试验还发现,设备正常工作过程中,人员从设备后方光幕覆盖的区域进入设备送料危险区,会因遮挡光幕引发设备报警停机,这时只要光幕不再被遮挡,通过点击电脑屏幕上的故障复位按钮,即可消除报警。结合电脑导出的设备操作日志(图11~12)和监控视频发现,事故发生前5 min 内,出现2 次安全光幕异常报警,电脑屏前的操作人员在明知设备送料危险区内还有人的情况下,仍在第一时间点了故障复位按钮消除警报。因此,就本次事故而言,该设备在送料机构安全防护的设计上不符合GB12557-2010《木工机床安全通则》标准要求,存在安全隐患,不过由于操作人员不经安全确认就点击故障复位消除警报的行为使安全光幕起不到应有的安全作用,故设备的安全设计问题对造成本次事故所占的权重影响较小。

图11 事发5 min前的设备操作日志

图12 事发2 min前的设备操作日志

4 安全事故分析结论

安全事故分析结论如下。

(1)该设备维修时后送料推板座突然移动致人死亡,是由于死者在设备没有断电的情况下进入设备危险区,另一名操作工人在不确定其是否处于安全状态的情况下,在电脑操作屏上点击了推料座回机械原点光标按钮造成的。

(2)该公司相关操作工人违反设备维修安全规定,在不具备专业能力的情况下从事危险的维修工作,是导致发生这起事故的主要原因;设备送料机构的安全光幕设计不符合国家强制标准GB12557-2010《木工机床安全通则》要求,存在安全隐患,但因操作人员违规操作,使安全光幕起不到预期的安全作用。

5 预防和建议

预防和建议如下。

(1)加强安全意识。防止设备操作员和维修员在设备运转过程中进入设备内部,杜绝带电维修作业[11]。

(2)完善防护装置。设备后方的光电保护装置应覆盖整个后部可进入设备内部区域,包括维修通道;设备两侧的防护装置现时为挂扣式的防护门,应作更可靠的紧固措施或增设联锁保护装置,以防止人员轻易进入设备内部。

(3)消除夹紧区域的危险。事故设备内部的机身立柱和后送料推座之间,存在一危险夹紧区间,而检测板料厚度的红外检测装置却设置到夹紧区间上。因此应该将红外检测装置设置在该夹紧区域以外。

6 结束语

随着数控技术逐渐应用到木工机床领域,木工机床的自动化和智能化得到实现,也衍生出种类繁多的数控木工机床。现阶段,相应数控木工机床的产品标准和规范尚未完善,同时,数控木工机床具有刀具转速高,运动机构移动速度快,机床体积大、盲区多等特点,自动化的设备容易令操作人员麻痹大意、忽视危险,从而容易导致事故的发生[12]。应该吸取事故的教训,更应该加强安全意识和质量意识,从源头上减少或消除设备的安全隐患,让设备的操作人员得到切实的保障,为国家的繁荣发展和安全稳定,贡献力量。