电火花线切割机常见机电故障处理

2021-08-27梁肇文陈晓琪

梁肇文,陈晓琪

(肇庆市技师学院,广东肇庆 526060)

0 引言

某学院共有130 台数控电火花线切割机,是利用高速运行的钼丝作为直流高频脉冲功率电源的负极,被加工的工件作为正极,运行时正负极放电,高温电蚀工件,循环皂化液作冷却剂。计算机或单片微机控制器控制X、Y 拖板运动,形成编程需要的精准形状、尺寸[1],以电蚀切割面积衡量工效。线切割机由计算机及数模电子系统主控,整机与皂化液水溶液密切接触,使得机床机电器件容易老化、击穿,机电故障率非常高,严重影响教学与生产。因此对线切割机(以DK77xx 电火花线切割机为例)的故障进行分析及处理显得十分重要。研究线切割整机机电故障的处理看似十分复杂,但其基本特征是由3 大系统组成,须一一对应清晰处理,才能尽快保障整机正常运行,为企事业带来一定的经济和社会效益。

1 DK77xx电火花线切割机机电系统组成及工作过程

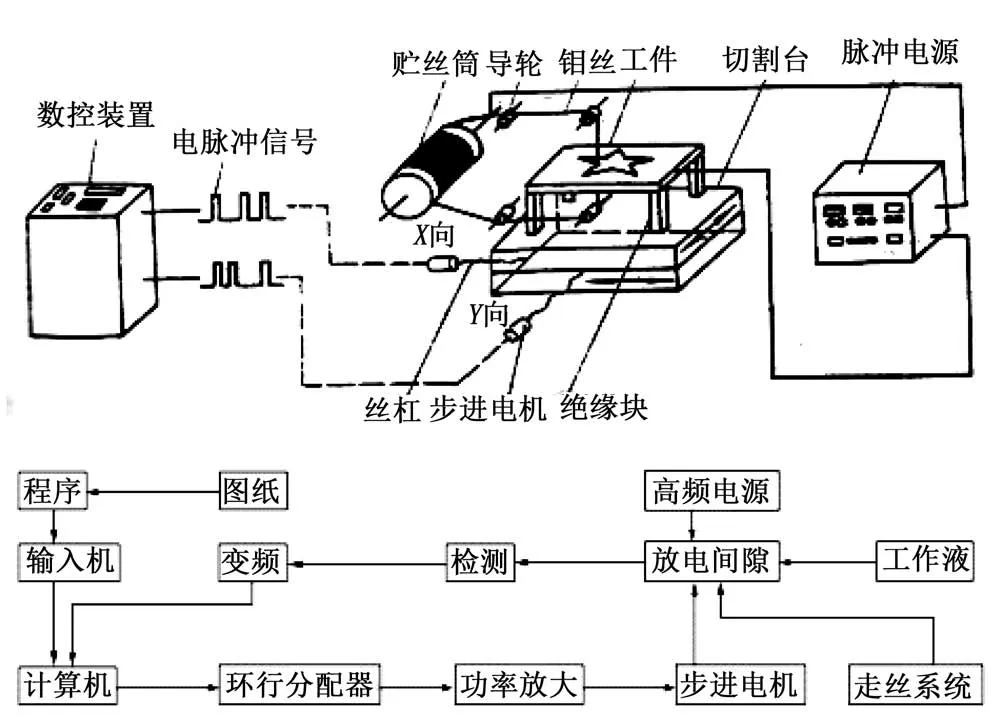

电火花线切割机机电系统由床身机电系统、高频脉冲电源系统、计算机与步进电机进给驱动系统3 大系统组成,如图1所示。

图1 线切割机电系统组成及框图

(1)床身机电系统包括卷丝筒限位与正反转运行机构、换向切断高频电脉冲器件、断丝保护停机、冷却泵、照明指示灯、卷丝电机、主轴、卷丝筒、轴承[2]等,主要功能是驱动卷丝筒电机与钼丝高速运转。

(2)独立的高频脉冲电源系统,其主要功能是输出直流70 V左右的高频脉冲电压,正极接工件,负极接钼丝。钼丝高速运转时放电电蚀工件[3],冷却液起冷却冲洗作用。

(3)计算机与步进电机进给驱动系统主要由专用单片微机系统或计算机加X、Y 轴运动控制卡或专用单板计算机控制器输出X、Y进给信号,经过步进驱动器放大驱动X、Y拖板,即带动工件作X、Y 方向或复合方向运动,形成切割轨迹。机械部分的核心器件是拖板(X、Y 工作台)、丝杆螺母副、步进电机传动机构等[4]。

以DK77xx为例,DK77 系列数控线切割机床应用广泛,是高速走丝线切割机床的代表。DK77xx 数控线切割机床床身电气原理及卷丝筒机械传动机构如图2 所示。图2(b)中的传动:运丝电机C—联轴节—运丝筒高速旋转—齿轮/齿轮—丝杠3——螺母3 带动拖板—行程开关。运丝装置带动电极丝运行,并将电极丝围绕在运丝筒上,行程开关控制运丝筒的正反转。

图2 DK77xx数控线切割机床床身电气原理及卷丝筒机械传动机构

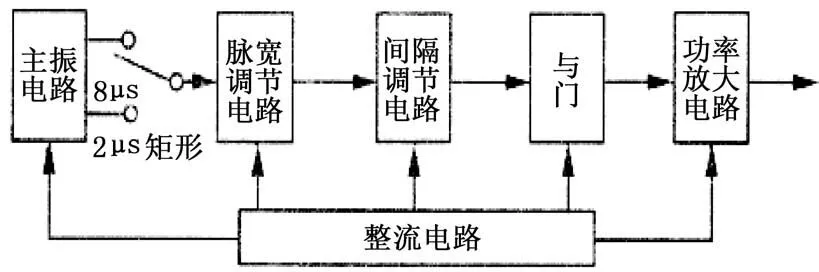

DK77xx 数控线切割机床高频脉冲功率电源如图3所示。

图3 DK77xx数控线切割机床高频脉冲功率电源

直流高频脉冲功率电源由主振电路、脉宽调节电路、间隔调节电路、功率放大电路和整流电源等构成[5]。X、Y步进电机控制系统如图4 所示。脉冲发生器主件由时基电路构成,经过脉冲分配器驱动,放大输给步进电机。机械部分的核心部件是X、Y丝杆螺母副,传动机构,轴承,拖板等。

图4 X、Y步进电机控制系统

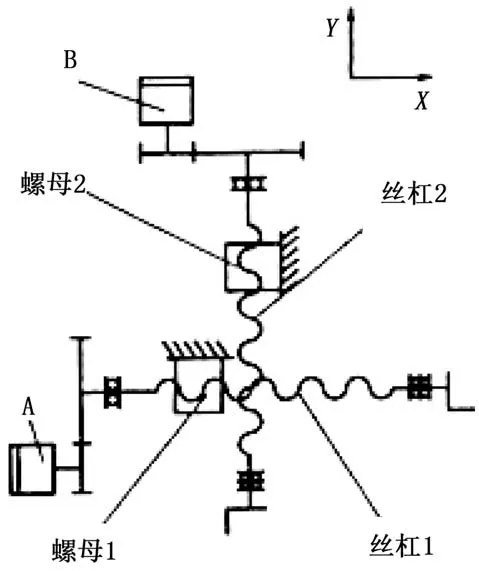

X、Y拖板机械传动系统如图5 所示。步进电机带动滚珠丝杠传动,工作台的传动:X 向控制系统发出进给脉冲—步进电机A—齿轮/齿轮—丝杠1—螺母1。Y向控制系统发出进给脉冲—步进电机B—齿轮/齿轮—丝杠2—螺母2。控制系统每发出1脉冲,工作台移动0.001 mm。

图5 X、Y拖板机械传动系统

2 数控线切割机机电故障现象与原因分析

DK77xx数控线切割机床常见的机电故障、原因及处理,可从线切割电气系统的3 大系统组成的方框图、原理图、操作习惯入手。首先总结其床身机电系统的机电故障现象、原因及处理方法。

2.1 床身机电系统的故障现象、原因及处理

2.1.1 走丝电机M1不正常工作

对付走丝电机M1 不正常工作,与两个回路相关,要回到其具体控制图,分为控制回路和主回路(动力)进行分析。

出现这种情况,见图2,先用万用表测量机床开停KM初次级触头都有强电进入,观察KM 吸合中,相应指示灯亮,确认机床通电状态。然后分析:M1 工作正常否与控制回路的SB5 停钮触点、SB6 正转启动点动开钮触点、正转撞压行程开关SQ1-1 触点、反转撞压行程开关SQ1-2 触点、停丝筒断高频中间继电器KA1 触点与线圈、正转中间继电器KA3 触点与线圈、反转中间继电器KA4 触点与线圈、相关接线点松动等相关。同时M1 工作正常否又与主回路的高频脉冲电源开关(开关是否按下有关)、FU2 保险丝断否、正转的中间继电器KA3 主触点、反转的中间继电器KA4 主触点、三相电机M1 击穿烧坏烧断(或局部短路)、相关接线点松动等相关。另外,操作者通常以实际卷丝在丝筒的宽度与正转撞压行程开关SQ1-1、反转撞压行程开关SQ1-2 间距离等宽度,目测调节两行程开关距离。有了以上资料及理解基础,结合断电用电阻法、通电用电压法等测量,轻松解决走丝电机M1 不正常工作故障[6]。

(1)故障现象1:卷丝电机M1 不能正转启动。

原因分析及故障处理(在断电情况下电阻法检修,通电用电压法检修)。出现这种故障现象,与正转启动电路密切相关。须检查对应的正转回路元件,包括以下元部件:采用电阻测量法检查控制回路的SB5、SB6 或KA4 的触点与线圈和KA3 的触点与线圈是否接触不良,线圈是否烧断等。用电阻法、电压法测量、判断、拆卸、清洗、更换等方法使设备恢复正常。

如果控制回路正常,卷丝电机M1 不能正转启动,应结合万用表电阻及电压挡检查主回路的高频电源开关是否打开;要按下高频电源开关,检查FU2 是否损坏、KA3 的主触点是否接触不良、电机M1 与接线端子接触是否良好、三相电机各相电阻是否相同等等。断电下,用万用表检测FU2 电阻,若接近无穷大则更换,强行让KA3 吸合;若电阻接近零则完好,若接近无穷大,则拆卸、清洗、紧固或更换;还有M1 的接线可能接触不良,用电阻测量法检测、拆卸、清洗、拧紧再测,保证电阻为0 左右,检查电机电阻正常、电机没有击穿绝缘漆异味,测380 V电压,则通电试机,设备能运行正常。通过上述检测、维修,定能排除走丝电机M1 不能正转启动的故障。

(2)故障现象2:卷丝M1 正转启动或点动但不能自保持运行。

M1 能正转启动,却不能自锁(自保持)。分析其控制回路,相关的器件包括SQ 1-1的常闭触点、KA3 的自保触点,与主回路(动力回路)无关。但是M1 能正转启动,证明SQ 1-1的常闭触点正常,只有一种可能就是正转自保触点KA3 有接触不良。用电阻测量法检测,发现该触点氧化、接触不良,换上新元件,故障排除。

(3)故障现象3:M1 不能自动正反转。

出现这种情况,根据床身电气原理图分析,应重点检测与自动正反转相关的控制回路的元件,无须考虑主回路器件及线路问题。

与自动正反转相关器件有SQ 1-1的常开常闭触点、SQ 1-2的常开常闭触点、KA1 两组常开触点、正转继电器KA3 自保触点、互锁触点与线圈好坏、反转继电器KA4 自保触点、互锁触点与线圈好坏。不能使其常闭触点断开、常开触点闭合或线圈局部短路或开路失效,从而导致不能切断正转,启动反转。交叉使用电阻法、电压法检查判断、修复、更换坏器件,进行故障排除。如果故障不能排除,要注意反复仔细调节三角排列或一字排列的正转撞压行程开关SQ1-1、反转撞压行程开关SQ1-2、急停行程开关SQ3 等与2 个撞块位置的尺寸。通过上述处理,定能彻底修复M1 不能自动正反转的故障。

(4)故障现象4:M1 不能停转。

根据床身电气原理图,出现这种情况要考虑控制回路和主回路的问题。目测、表测SB5,仔细观察发现SB5 的触点熔焊。断电、拆卸SB5,按下SB5,用万用表检测其两端电阻,若接近零则证明已熔焊,更换之,通电试机,设备运行正常,故障排除。个别特殊的的M1 不能停转,也有可能因为主回路KA3或KA4 三组触点熔焊造成,不过概率较小。

(5)故障现象5:卷丝传动机构发出异常“咔咔咔”响声。

出现这种情况,按照卷丝筒传动图,判断是机械发出的响声,尤其是主轴或轴承磨损造成。停电、拆卷丝筒、手动转动卷丝筒,发现是轴承发出响声。用“拉马”拆下轴承,换上新轴承,整机恢复正常[7]。

2.1.2 冷却泵电机M2不正常工作

冷却泵电机M2 不正常工作的故障现象、原因分析及故障排除如下。

(1)故障现象1:冷却液供液不足影响工件冷却。

冷却泵电机在运行时无异常响声,但供水不足,参考原理图2,检查M2 三线间电压是否接近380 V,检查冷却泵电机是否反转,接反则换接一下电机的相序。如果都不是,则只可能是皂化液使用过长,其中的脏物堵塞了水管,换新皂化液、新管,通电试机一切正常,故障排除。

(2)故障现象2:钼丝冷却泵电机M2 不运转。

根据床身电气原理图,出现这种情况,应检测冷却泵电机M2 控制回路、主回路器件及连接、更换相应元件。

故障与控制回路相关器件有电源通断KM、冷却泵停SB3、冷却泵开SB4、KA2 线圈好坏及自保触点。SQ3、SQ4、SQ2、SB1、SB2、KM的自保触点及KM 的线圈由于存在接触不良,从而导致KM不能吸合,无法给M2 供给三相交流电。故障与主回路相关器件有KM、KA2 的主触点、电机M2 接触点、电机坏(电阻不平衡局部短路)等原因。采用电阻测量法和电压法检测修复或更换相应元件,通电试机,运行正常,故障排除。

高频功率电脉冲部分也是DK77xx线切割的3 大重要组成部分之一,通常出现以下故障。

2.2 高频功率电脉冲与钼丝系统故障现象与处理

高频功率电脉冲与钼丝系统故障现象与处理如下。

(1)故障现象1:自动加工无高频,手动试火花正常,输入程序时,无切割加工。

自动加工无高频,手动试火花正常,输入程序时,无切割加工,主要有3 个原因,一是机床面板高频开关失灵。可检查机床电器接线柱21、22 是否相通,刮净、清洗、拧紧使其恢复正常,故障排除。二是钼丝与工件短路,如果冷却液使用时间长、发黑、含金属元素高,造成绝缘电阻大大下降,钼丝与工件短路。换新冷却液,故障排除。三是生手操作不正确导致无法无切割加工,需要退出程序重新操作,设备正常运行。

(2)故障现象2:加工过程中设备仪表显示工作脉冲电流过大。

加工过程中设备仪表显示工作脉冲电流过大,原因是脉冲电源的功放管被击穿,导致电流过大。可通过万用表检测、切换功放管开关,判别出哪块功放板损坏,更换功放管并加大或加厚功率管的散热片,整机即恢复正常。若暂时无功放管,则关掉该功放管开关,脉冲电源仍可继续使用。

(3)故障现象3:无脉冲电压,即无直流高频脉冲输出。

无脉冲电压,即无直流高频脉冲输出,通常是功放管开关未打开,或者是主振电路中的谐振器无脉冲波形产生。可检查功放管开关是否打开,若已打开仍无输出,可用示波器检查主振电路机的谐振器有无脉冲波形产生。若主振荡多谐振荡器有方波输出,而开关管无输出,通常是开关管坏,换之则通电试机,整机工作正常[8]。

(4)故障现象4:设备其他运行正常,无火花。

通电测量各功放级、推动级各主电压正常,怀疑最前面的主振级IC,发现其输出第3 脚明显低于其他正常机2 伏。换上新的IC,火花正常,设备正常。

(5)故障现象5:电火花线切割机床频繁断丝。

频繁断丝的故障,其产生原因及处理主要包括如下几点:一是电火花线切割机床频繁断丝,须检查所有机电部件,均无异常。询问、目测皂化液使用时间过长、过脏、发黑,金属含量高导致绝缘破坏,排屑困难所造成的断丝,须换上新的皂化冷却液。二是目测发现钼丝与导电块接触不良,加工时钼丝与导电块产生不正常的电火花,因高温无冷却热熔断钼丝,更换导电块故障排除。三是两拖板进给速度过快,造成钼丝前进速度早于火花电蚀速度,钼丝自动断线,降低。须X、Y 拖板进给速度,问题解决。四是拖板进给过慢,过分放电,使钼丝自动断线,须将拖板进给速度提高,问题解决。五是导轮加工时间长时,V型槽有明显缺陷或喷水嘴有杂物堵塞所造成的卡丝断丝。换上新的金钢石导轮及清理喷嘴。

2.3 工作台X、Y拖板步进电机与功率驱动系统故障

工作台X、Y拖板步进电机与功率驱动系统故障如下。

(1)故障现象1:Y拖板正常工作,X拖板无进给反应。

检查X拖板机械传动机构正常,测量X 拖板主驱动硬件器件本身及其工作电压正常,只有怀疑X 轴步进电机问题。测量其线间电阻果然有一个绕组开路,换一个新电机,工作正常。

(2)故障现象2:步进电机失灵。

当现象表现为X手轮“抖动”,则测量X 电机正常,测量判断计算机控制器输出正常,判断该X 系统步进电机处于缺相状态,原因发生在接口板驱动器部分,检测顺序为计算机控制器输出、接口板驱动器、步进电机,换上新的驱动器,整机工作正常。当现象表现为编程预置的长度,时达时不达,检测相关电路,其中测量两驱动器的主24 V电源电压偏低,结果是原电源滤波电容失效,更换电容(6 800 μF/50 V),故障排除。

(3)故障现象3:Y拖板步进电机锁不住。

步进电机锁不住有很多原因,如驱动板的功放板出现了故障,多半怀疑功放管击穿,断电用万用表检测功放管三极之间,发现电阻均为0 Ω,换新管并加厚散热片,几年未发现功率管热击穿,该类故障根除。

(4)故障现象4:X拖板工作正常,Y拖板无位移反应。

X拖板工作正常,Y 拖板无位移反应,应重点检查Y 拖板驱动系统机电部件。用万用表检测驱动级、功放级管子、步进电机电阻等均正常,右手摇动Y轴丝杆拖板无反应,仔细观察发现Y丝杆有近200 mm 长螺牙被“扫平”,换上一条新丝杆,整机正常工作。

2.4 综合故障现象的分析及处理

综合故障现象表现为烧熔断器,具体表现为开机床总电源开关时,机床强电板上的熔断器立即烧毁。熔断器通常设置在设备电路前面,后面的每一个电路系统出现轻度、重度短路问题,都会引起强电板上的熔断器立即烧毁。可检查机床20 芯接口,是否是由于进水或进油等原因而造成短路,或者是床身电气供电系统、高频脉冲电源供电系统或步进信号产生驱动功率放大等电路的供电系统短路造成。可采用切断电路法排除[9]。

3 结束语

将平时的机电维修经验与线切割整台机的方框原理、具体原理相结合,熟识其床身机电系统、直流高频电脉冲系统、计算机与步进电机进给驱动系统等3 个系统的原理,用原理指导维修实践,并分别对应从线切割机3 个系统的故障现象、原因分析与检测、故障处理等方面,三步式处理其机电故障。其结果必能高效分析、检测并处理好故障,完成维修任务,保障企事业设备正常运行,对其他机电设备故障排查及处理也具有普遍性指导意义,解决了过去漫无目的地处理复杂的电火花线切割设备的机电故障难题。