电梯钢带探伤仪校准方法

2021-08-27颜绍军

颜绍军

(日立楼宇技术(广州)有限公司,广州 510670)

0 引言

随着电梯技术的发展,曳引式电梯的主机也朝着小型化的方向发展。传统的曳引钢丝绳已经不能满足使用要求,而曳引钢带作为一种新型的悬挂装置,其折弯半径小,因此许多电梯制造企业采用曳引钢带代替传统的钢丝绳,以减小电梯曳引轮直径,从而达到曳引主机小型化的目的[1]。

曳引钢带一般由聚氨酯(TPU)材料包裹多根钢丝绳组成,多根钢丝绳在聚氨酯材料内部规则排列,外层的聚氨酯材料能够起到防锈防腐蚀的作用[2]。但采用复合曳引钢带后,其内部钢丝绳出现断丝、断绳等缺陷时,无法用肉眼识别,影响电梯使用安全[3]。为此,业界开始采用检测磁通量的方法对其进行检测,磁通量检测要用专用仪器在钢带周围形成一个磁场,运行电梯记录钢带磁通量的变化,如果检测到磁通量异常,说明内部钢丝绳已出现疲劳缺陷[4]。

这类专用仪器本文称之为电梯钢带探伤仪,目前应用还不太广泛,一般的机构也无相关手段对其进行校准。因为正在运行的电梯钢带是否存在缺陷不可预知,也无法用肉眼观察,因此在采用探伤仪对电梯钢带进行检测前,有必要对设备本身功能是否正常进行确认,同时对检测精度等指标进行校准。否则,设备本身存在故障的话,检测过程容易出现误报或者漏报,接下来的检测也是毫无意义的。为解决上述问题,本文将尝试对电梯钢带探伤仪基本功能及检测精度的校准方法展开相关研究。

1 探伤仪基本检测原理

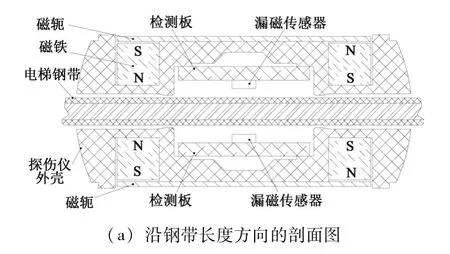

本研究所述电梯钢带探伤仪是基于电磁无损检测技术而设计的[5]。其基本检测原理如下:采用4 个分体式磁铁形成励磁回路,将待测钢带作为整体进行励磁,由于钢带内部钢丝绳直径较细,不需要很大的励磁强度即可将内部钢丝绳励磁到近饱和状态,以实现钢丝绳内、外部缺陷的检测,其中磁铁充磁方向为垂直待测钢带的表面,待测钢带上侧2 个磁铁的充磁方向相反,下侧2 个磁铁的充磁方向也相反,在待测钢带上下两侧处于相同轴向位置的2 个磁铁充磁方向也相反;同时,待测钢带上下两侧设置有检测板,每件检测板上设置有多个漏磁传感器,1 个传感器单独对应1 根钢丝绳,检测板包含模拟数字转换器ADC和微控单元MCU,模拟数字转换器ADC 对多个传感器的信号进行采集,由微控单元MCU进行信号处理后,最终输出缺陷信息,根据缺陷输出信号最大的传感器所在位置,定位缺陷具体在哪一根钢丝绳上,根据信号大小判断缺陷大小。相关元器件的具体布局如图1 所示。

图1 检测原理

2 探伤仪校准方法

电梯钢带内部钢丝绳常见的缺陷主要有断丝、翘丝、直径拉伸变细等。因为钢带内部钢丝绳被外部的聚氨酯材料紧密包裹,钢丝一般只有在外皮磨破并且已经断丝的情况下才会发生翘起,所以断丝应该会早于翘丝发生,而且此时翘丝的缺陷可以目视观察。钢丝绳因长期处于受力拉伸状态,久而久之就会拉长导致外径变小,虽然此类缺陷钢带探伤仪无法检测,但业界已有相关技术方案对类似缺陷进行检测并校正[6]。钢带内部钢丝绳在长期运行过程中,存在内部磨损、疲劳弯曲,容易发生磨损断丝和疲劳断丝[7]。钢丝绳断丝数量多就容易造成断股,继而发生断绳的重大故障,影响乘梯安全,且这一类缺陷维保人员无法通过肉眼判别,所以如何确保探伤仪检测结果的有效性就变得尤为重要,故本文主要针对钢丝绳断丝缺陷的检测展开研究,一般的钢丝绳断丝缺陷如图2 所示。

图2 断丝缺陷

2.1 测试试样制备

以某品牌的电梯钢带为例,该钢带规格如下:间距2.98 mm 的10 芯钢丝绳,钢丝绳直径1.92 mm,每根钢丝绳由7 股共计49 根钢丝组成。为方便制作,选用钢带两侧的1 号及10 号钢丝绳制作断丝缺陷,用火将钢带局部的聚氨酯材料烧蚀,露出钢带内部的钢丝绳,然后采用剪钳将钢丝剪断,依次制作7 根、14 根、28 根断丝缺陷,制作完毕用AB 胶将外露钢丝绳封闭,避免测试时剐蹭到断丝的钢丝从而导致翘起,影响测试数据的准确性。制作好的测试试样如图3 所示。

图3 测试试样

2.2 探伤仪校准技术方案

探伤仪校准技术方案如下。

(1)数据采集。将制作好的测试试样穿过钢带探伤仪进行检测,检测板上的漏磁传感器会采集钢带各截面的漏磁信号,该信号经过模拟数字转换器ADC 的转换,传输给微控单元MCU处理,微控单元MCU 将数据处理后存储在探伤仪的数据存储器(例如SD卡)中。对这些采集的数据进行分析,根据信号越大缺陷就越大的原理,以及各个缺陷的位置关系,可以得到试样上各个不同大小缺陷对应的具体数据值。

(2)缺陷分级。这些事先制作好的断丝缺陷,按照从小到大的顺序将其分成A、B、C 3 级;将试样中正常部分的测试数据的中位数定义为D0,作为合格钢丝绳的数据基准线,所有测试数据都会围绕D0上下波动;将7 根断丝缺陷对应的测试数据与D0差值的绝对值定义为DA;将14 根断丝缺陷对应的测试数据与D0差值的绝对值定义为DB;将28 根断丝缺陷对应的测试数据与D0差值的绝对值定义为DC。整理之后得到一份缺陷分级对照表,结果如表1 所示。表中的分级依据,即断丝多少根对应何种级别缺陷仅为示例,具体可以根据实际使用要求确定。对缺陷进行分级管理,有利于电梯维保人员针对不同等级的缺陷给出不同的应对处理方案。

表1 测试试样缺陷分级对照

(3)基准设定。探伤仪开发之初或设备出厂前,可以将上述基准数据记录下来,作为有无缺陷以及缺陷分级的阈值:将7 根断丝缺陷对应的基准数据DA写入探伤仪设备的嵌入式程序中,作为钢丝绳有无缺陷的最小报警阈值,以便实现产品的基本功能,并达到最小检测精度要求;同时,在上位机检测软件中预设相应的基准数据D0、DA、DB、DC,后续设备使用时,现场的测试数据与此基准数据进行对比,可以很方便地对电梯钢带钢丝绳的损伤程度进行分级。此外,维保人员根据测试数据的大小,也可以预判钢丝绳中断丝的根数,对钢带损伤程度有个直观了解。为方便起见,将现场测试数据与D0差值的绝对值定义为A,A即为现场测试数据围绕D0这条基准线波动的幅值,幅值A与缺陷分级的对照关系如表2 所示。

表2 现场测试数据缺陷分级对照

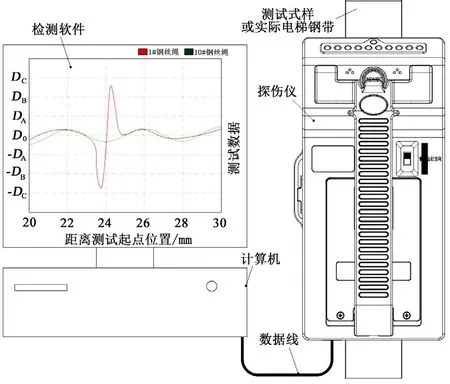

(4)系统连接。某型号电梯钢带探伤仪在开发过程中,采用上述方法设置缺陷级别判定基准,其系统连接如图4 所示。在开发阶段,用探伤仪检测测试试样,通过USB 数据线将探伤仪与计算机连接,采用专用的上位机检测软件读取探伤仪SD卡中存储的检测数据,提取并计算基准数据值D0、DA、DB、DC,并将它们预设在检测程序中,对应不同缺陷分级的基准线。在后续的实际检测过程中,钢带探伤仪对钢带每隔一段距离采样一个数据,测试完成后,通过PC 端的检测程序读取这些测试数据,并将所有的测试数据连成曲线,就可以生成相应的检测波形图,这样维保人员可以很直观地判断哪条钢丝绳存在缺陷,缺陷等级是哪一级。如图4 所示,钢带中1#钢丝绳在距离测试起点24 mm处存在缺陷,测试数据的波动幅值A≥DB,所以此处为B级缺陷。

图4 系统连接

(5)日常校准。为保障探伤仪检测结果的有效性,探伤仪在日常使用中也需要定期校准。先用探伤仪检测前述测试试样,然后通过上位机检测软件读取这些测试数据,如果测试试样各个缺陷的测试数据与程序预设值吻合,则设备精度处于正常范围;如果测试试样各个缺陷的测试数据与程序预设值偏离太大(设备长期使用后,各类电子元器件参数会有变化,从而导致同一个测试试样的测试数据前后会不一样),则需要对设备进行校准。此时可以在检测软件中重新设置,将新获取的测试试样各个缺陷的基准数据代替之前的预设值,更新缺陷分级的参考基准,由此完成检测软件的重新校准;同时,将7 根断丝缺陷对应的基准数据DA重新写入探伤仪设备的嵌入式程序中,更新钢丝绳有无缺陷的报警阈值,由此完成检测设备基本功能及检测精度的重新校准,避免实际检测中漏报、误报缺陷。

3 测试结果

采用某型号电梯钢带探伤仪实测一条带有断丝缺陷的钢带,测试过程中,各缺陷位置通过探伤仪时,探伤仪都会及时发出相应的声光告警,且大于或等于7 根断丝的缺陷都能发现;将测试数据导入上位机软件生成检测波形图,软件界面如图5 所示。从波形图中可以看出,钢丝绳的缺陷位置、缺陷大小及缺陷级别一目了然,各项功能指标及检测精度符合预期要求,由此说明,前述基本功能及检测精度的校准方法是行之有效的。

图5 软件界面

4 结束语

本文对探伤仪在产品开发之初及日常使用过程中的校准方法分别进行了详细阐述,整个校准过程可以分为数据采集、缺陷分级、基准设定等几个步骤,利用预先制备的缺陷试样得到基准数据,然后将这些基准数据作为有无缺陷以及缺陷分级的阈值,预设在设备以及检测程序中,或更新设备以及检测程序中的已有基准值,以达到对探伤仪进行校准的目的。测试结果表明,该方法可有效标定产品的基本检测功能,使之达到最小检测精度的要求,避免检测过程出现误报或者漏报,保证了检测效果;同时,在上位机检测程序中预设相关基准数据,可以帮助维保人员更好地分析检测数据、判定缺陷级别,为后续维保计划提供数据支撑,以保障乘梯安全。