3D打印多级互联结构的浓度梯度微流控芯片*

2021-08-27陈小军莫德云连海山

陈小军,莫德云,连海山

(岭南师范学院机电工程学院,广东湛江 524048)

0 引言

微流控芯片(LOC)可实现微尺度流体的操控与分析,具有微量、快速、阵列化、高通量等特征,在疾病诊断[1-2]、细胞筛选[3-4]、材料合成[5]、食品安全等领域应用广泛。浓度梯度微流控芯片作为一个新兴的技术平台越来越受到关注。通过建立内部可控的稳定浓度梯度,改变微通道网络结构的构型设计及入口液流浓度和速度,可获得一系列复杂的浓度梯度。这种技术与细胞培养、药物筛选[6]、化学合成、细胞毒性和药性分析[7-8]等其他技术有机结合起来,广泛应用于生物医学、细胞生物学、组织工程学[9-10]、制药学工程等领域[11]。

最早由Whiteside课题组提出一种“圣诞树”结构的浓度梯度发生器(Concentration Gradient Generator,CGG)[12-13],通过多级横向通道和纵向蜿蜒通道实现液流分配与混合功能,实现不同浓度梯度的溶液,具有十分重要的意义。目前,大多数科研人员开发了多种结构浓度梯度发生器,用于生物化学和医学工程等研究领域。如细胞毒性测试[14]、生物和化学分析[15]、细胞高内涵筛选[16]、细胞凋亡[17]、细胞灌注培养[18]、药物筛选[19]等。现在多采用传统的微加工技术制作微通道网络结构,对于复杂的微通道结构制造(尤其是多级互联结构)则很困难,因此限制了微流控芯片产业化的进程。随着3D 打印技术兴起,越来越多的研究者采用3D 打印技术直接制作微流控芯片,实现复杂结构简单快速、低成本、高精度等一步式制造。如Bhargava[20]采用3D 打印技术开发了一个标准化组件和连接器的样本库,形成了可扩展和缩小的输出的可调浓度生成装置。Shallan[21]等使用3D 打印技术制作的浓度梯度生产器,2 个溶液入口,经过4 层后生成5 种浓度梯度。根据文献研究得知,采用传统微加工技术或者3D打印技术制作的微流控芯片都是在二维平面结构上产生的浓度梯度,如圣诞树结构[12-13]、T 型结构[22]等。若需要产生更多的浓度梯度则芯片面积增大,微通道变得冗长,结构更加复杂。虽然能得到稳定、可控的浓度梯度,但是芯片延展性差。平面结构的微流控芯片只能进行两个分析物之间的相互混合,对于多个分析物的浓度梯度同时实现则比较困难。3D打印多级互联结构的微流控芯片对多个分析物的浓度梯度的实现提供了一种有效途径。多级互联结构的微流控芯片在时间和空间上产生的浓度梯度能够保持稳定性,并且梯度分布比较多样化。在立体空间中多个分析物相互混合分配,有助于建立合适的体外模型,更好地模拟生物体内的真实环境,对生命活动进行更加精确地研究。这些优势在化学分析和生物医学领域的研究中体现得更加明显。

本文利用3D打印技术制造了一种新型的微流控浓度梯度生成器,该结构由4层4进口、36出口多级互联网络微通道组成,可以实现2 种、3 种或4 种分析物溶液的混合,产生任意曲线的浓度梯度分布。基于连续稀释和层流扩散混合原理,对微流控芯片的结构设计和浓度形成进行了分析;为验证设计结构的合理性,对影响出口溶液浓度的关键参数如不同液流速度、不同压力等进行了仿真分析。实验部分从定性和定量2个方面表征了浓度梯度分布,建立了浓度与灰度值的拟合曲线,便于浓度的读取。多药物浓度形成可实现了多股溶液的平均分配和混合,为浓度梯度微流控技术发展提供了良好的选择。

1 多级互联结构的微流控芯片

1.1 多级互联结构的设计原则

为了提高通量且实现浓度梯度的大规模建立,设计一种近似仿生结构的多级互联微通道流量分配网络结构,整个芯片结构成阶梯状4层4进口、36出口立体构型,由不同数量的树状分支结构叠加而成。每一层(1、2、3、4)结构溶液的出口数量分别为9、16、25、36,溶液的出口数量成指数级增长。若芯片层数记为N(Ni=1,2,3,…),每层出口数量记为M,出口数量M=(Ni+2)2,与之前文献设计相比,实现了溶液出口数量的成倍增长。微通道网络芯片每增加一层,分配通道(分支通道)数目为上一层混合通道(垂直通道)数目的4倍,即4×M;混合通道数目呈指数增长,即为该层微通道网络的出口数量M=(Ni+2)2。如图1所示。所设计的浓度梯度微流控芯片能够快速建立大规模稳定而可控的浓度梯度,可进行芯片上多浓度多药物的同时筛选和高通量操作。

图1 3D打印多级互联网络通道结构

其中,图1(a)中1 为溶液进口区,2 为浓度梯度生成区,3 为溶液浓度出口区,芯片结构由4 层,4 个进口,36个出口组成;图1(b)中箭头为流动方向。

该结构混合通道垂直长度4 mm,分配通道分支长度为4.2 mm,分配通道的宽度和直径设计为0.6 mm,微通道横截面为正方形结构,芯片总体尺寸为23 mm×23 mm×36 mm。由于每层分通道尺寸相同,芯片为Y 轴对称排布,所以每层分配通道内液体流动阻力相同。当各个入口处的流速相同,溶液从垂直通道进入分配通道,理想状态下遵循平均分配原则,具体分配样式如图2所示。

根据溶液稀释原理[14],每个分支点的溶液分为4份,单分支通道(如图2 标记为1)溶液浓度为原来溶液的浓度,即为a,b,c,d;两分支混合通道(如图2标记为2)溶液浓度占原分支通道内溶液的1/2,即为(a+b)/2,(a+c)/2,(b+d)/2,(c+d)/2;四分支混合通道(如图2 标记为3)溶液浓度占原分支通道溶液的1/4,即为(a+b+c+d)/4,直接流入与其正对的下级分支通道;下一层分支通道继续上一层分支通道分配方法,利用分子自由扩散作用,新增分支通道中的非同源溶液经混合扩散后最终形成均质溶液,具有新的浓度,而且浓度为两股或四股非同源溶液浓度的中间值。如此进行逐级分配和混合过程,进行5 次后,得到了M 个系列浓度梯度。对于多层级的微流控芯片,遵循上述计算方法。

图2 浓度梯度微流控芯片分配

多级互联微通道网络结构设计需要实现微通道内溶液的平均分配,还需要实现每层新增分支通道中溶液的完全混合,才能获得新的浓度。在微米尺度下的溶液流动属于层流,溶液分子主要通过两相界面的相互自由扩散达到混合。因此在分支通道内的完全混合需要考察自由扩散和层流的2个因素。在微尺度下溶液分子扩散的方程为:

式中:R 为气体常数;D 为扩散系数;T 为热力学温度;L 为阿伏加德罗常数;η为介质粘度;d 为溶液分子直径;t 为扩散时间;h为扩散距离。

对于已知的溶液扩散系数是确定的,扩散距离越小,扩散时间越短。本实验使用罗丹明6G溶液为样本溶液,分子量为479,扩散系数为3.9×10-10m2/s,初步计算微通道内溶液的扩散时间为4 min内建立稳定的浓度梯度。

1.2 多级互联结构微流控芯片制造

3D 打印技术也称“增材制造技术”,通过精密控制光源对光敏树脂进行每层曝光固化成型。浓度梯度微流控芯片采用3D 打印技术(ProJet®D3510,3D Systems)制造,芯片主体材料为VisiJet®M3 Crystal,辅助材料为VisiJet®S300 蜡质支撑材料。如图3 所示。对于4 进口、36 出口的浓度梯度微流控芯片,内部微通道复杂而且互相连通,完成常规的蜡质支撑材料去除过程[23-25](如烘烤、超声处理等)后,微通道还会有残留的支撑材料。为了蜡质支撑材料去除得更加干净,使用蠕动泵连接进出口循环冲洗芯片通道,去除残留的蜡质材料;将清洗干净的芯片放到烤箱烘烤一段时间,再慢慢冷却处理得到好的光学透明性[25],在实验时有利于观察和拍照效果。

图3 微流控芯片实体结构

2 浓度梯度微流控芯片的性能分析

由3D打印浓度梯度微流控芯片结构可知,浓度梯度微流控芯片经过一系列的分配和混合,在出口处可以得到不同的浓度梯度。改变进口溶液的不同配比、液流速度、微通道堵塞口等因素都可能会使微流控芯片出口出现不同的浓度梯度分布。在微米尺度下,其雷诺数远小于1,黏滞力大于惯性力,黏滞力占主导作用,流体流动为层流状态。两相溶液不会相互混合,但在两相溶液接触面上会发生分子的自由扩散,随着两相溶液向下层流动,分子扩散时间增加,两相溶液在下层形成浓度梯度。浓度梯度的分布情况可以采用对流传质方程解释[26-27]:

式中:c为溶质浓度;D为扩散系数;u为流体速度。

利用多物理场耦合软件COMSOL 仿真浓度梯度微流控芯片的性能,微流体的液体流动可认为是不可压缩的牛顿流体,假定是无滑移边界条件,可以用Navier-Stokes 方程来进行求解。以下从仿真的角度对浓度梯度微流控芯片产生浓度梯度的可行性和效果进行分析,为了简化模型采用2层4进口16出口的模型进行仿真,缩短仿真时间。

2.1 浓度梯度分布

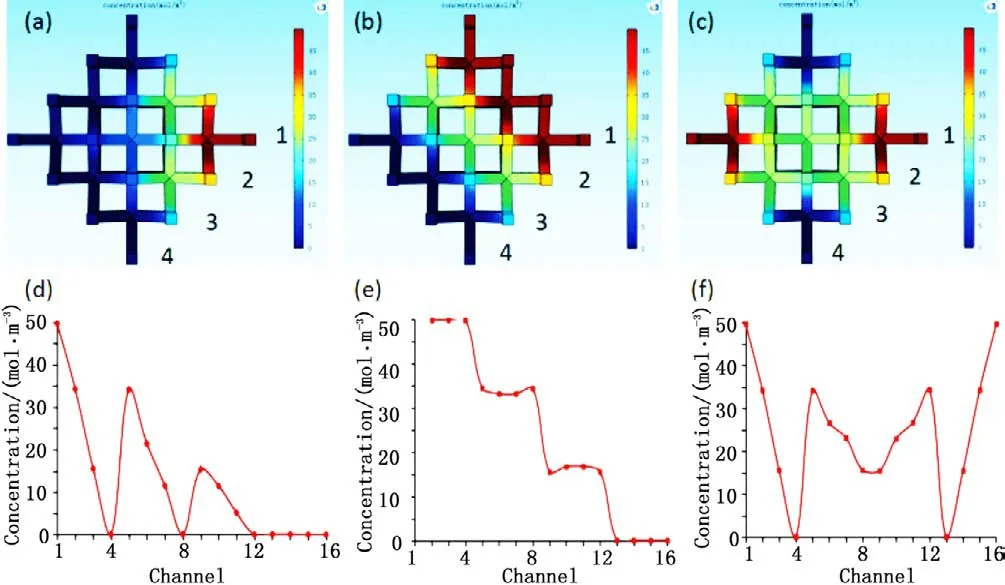

浓度梯度分布仿真如图4 所示。图中边长方向绘制,纵坐标为溶液浓度,横坐标为微通道出口,(a)、(d)为进口A通入样本溶液浓度,B、C、D 三个进口通入水溶液,在出口处形成的线性浓度分布;(b)、(e)为进口A、B通入样本溶液浓度,进口C、D通入水溶液,在出口处形成阶梯形浓度分布;(c)、(f)为进口A、C通入样本溶液浓度,进口B、D通入水溶液,在出口处形成对称的抛物线分布。

图4 浓度梯度分布仿真

当微通道进口A 通入浓度50 mol/m3样本溶液,微通道入口B、C、D通入水溶液,流速为3 μL/min时,通入的溶液进行多次的分配、混合,再分配、再混合的过程,最终在出口处形成16种不同的浓度组成的线性浓度分布,如图4(d)所示;当微通道进口A、B通入浓度50 mol/m3样本溶液,微通道入口C、D 通入水溶液时,微通道出口处形成阶梯形浓度梯度曲线,如图4(e)所示;当微通道进口A、C 通入浓度50 mol/m3样本溶液,微通道入口B、D通入水溶液时,浓度梯度呈现近似抛物线对称结构,如图4(f)所示。通过设置微通道进口溶液的不同浓度的比值,仿真得到如线性梯度、抛物线梯度、阶梯形梯度曲线的浓度梯度分布,该结构生成的浓度梯度具有稳定性好、易于定量、精确可控等优点。

2.2 混合分析

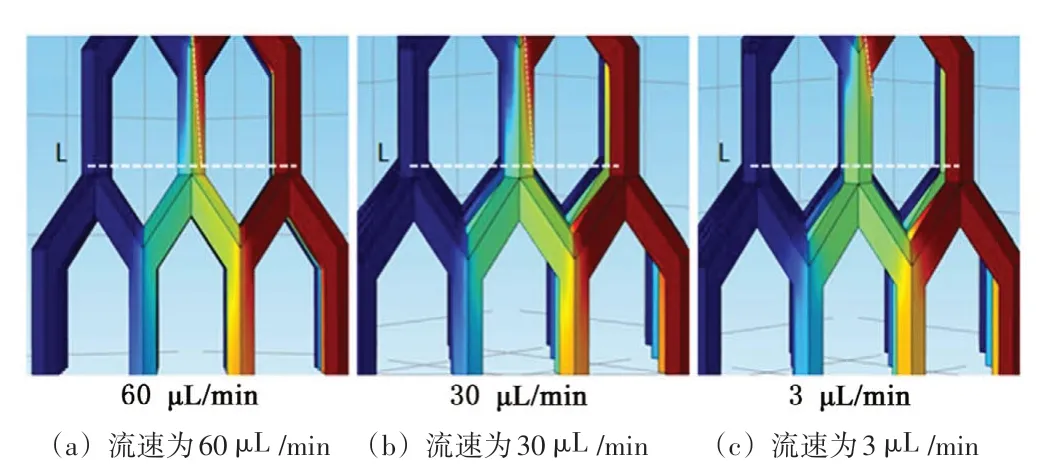

微流控芯片需要形成稳定的浓度梯度,与溶液入口流速关系密切,溶液入口流速直接影响各垂直微通道的混合效果。当设置入口流速为3 μL/min、30 μL/min、60 μL/min,如图5 所示,溶液流速小于3 μL/min 时,溶液流速慢,溶液经分支通道流入垂直通道后两种溶液很快相互扩散混合,在到达微通道的L截线之前已经混合均匀;当溶液浓度为30 μL/min和60 μL/min时,在到达微通道的L截线之前并未达到完全混合;此时溶液在垂直通道流速太快,造成溶液在垂直通道扩散时间较短,从而没有形成稳定的浓度梯度。仿真采用三层立体网络结构的芯片,溶液总的流过距离短,溶液混合距离也短,达到形成稳定的浓度梯度需要时间长。当芯片层级越多时,入口速度可以设置越大,溶液也能在出口处也能达到完全混合。另外形成稳定的浓度梯度,除了与芯片的结构、尺寸有关系之外,还与微通道里的压力和流速大小相关。如图6所示,溶液在微通道内的流速和压力在不同位置的曲线关系。从图中可以发现,随着溶液从上层流到下层时,微通道内的流速和压力都是逐渐减小。表明微通道内部不同位置对压力和流速的影响程度不一样。微通道残留的支撑材料或者内部粗糙度过大也会影响溶液的压力和流速。

图5 不同流速的混合效果

图6 微流控芯片通道的流速和压力在不同位置的变化曲线

3 实验结果与分析

根据芯片材料的疏水特性以及多级互联微通道网络结构的特点,通入溶液时在微通道内极易产生残存气泡。残存的气泡会阻碍溶液的正常流动,影响出口浓度梯度的形成,故实验前需解决气泡问题。简单的方法一般将制作好的芯片放入真空干燥箱,然后抽真空30 min,接入微量注射泵以100 μL/min的流速快速充满通道,从而将气泡排除。

3.1 浓度梯度的定性表征

图7(a)所示对角线位置的2 个进口分别通入蓝色和绿色染料溶液,另一个对角线2个进口使用水溶液。溶液呈现对角分布而且有线性梯度,两相溶液交界处溶液有稀释效果。如图7(b)所示,在一个进口处通入红色染料溶液,另外3个对角线进口通入水溶液。部分出口溶液得到稀释,浓度出现线性梯度,通过颜色可以判别两种溶液的稀释混合情况。由仿真分析结果得知,当一个进口通入样本溶液,其他入口通入水溶液时,A、B两列溶液应该不会混合样本溶液。由实验结果可以看出,A、B 两列混合了浓度不相等的样本溶液,主要原因可能是微通道堵塞时液流选择附近相通的通道流动或者芯片内渗透作用导致的。

图7 定性实验结果

3.2 浓度梯度的定量表征

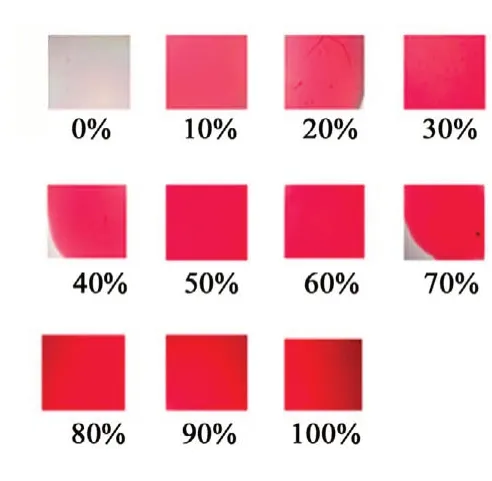

为了定量读取浓度,实验采用罗丹明6G溶液和去离子水作为混合体溶液来表征溶液的浓度梯度,先配制质量分数为2%的罗丹明6G 溶液作为母液,定义为相对100%的质量分数,再用母液分别配制0%、10%、20%、30%、40%、50%、60%、70%、80%、90%的罗丹明6G溶液,如图8所示。通过图像处理软件对不同质量分数的罗丹明6G 溶液进行图像处理,获取相应的灰度值,将相应的数值拟合成二次多项式,形成溶液质量分数与灰度值的对应关系,取得图片的灰度值后转换成浓度值。如图9 所示,可以看出灰度值随罗丹明6G溶液质量分数的增大而减小。

图8 不同的溶液质量分数标本

图9 灰度值拟合曲线

实验通入罗丹明6G溶液经分配、混合,再分配、再混合的过程,在出口处形成溶液浓度梯度,经图像处理软件转换成8-bit 灰阶图像,然后获取虚线框的灰度值。再通过图9 罗丹明6G溶液质量分数与灰度值的关系图得出虚线框溶液的质量分数,再转化为溶液的浓度值。如图10(d)所示的实验灰度图,其中一个入口通入样本溶液,另外3 个入口通入水溶液。图10(a)~(c)为9、25、36 个出口的浓度实验结果与仿真结果的浓度曲线(虚线框为实验和仿真分析对象),在溶液出口处呈线性关系,两者表现非常好的一致性。通过改变溶液进口浓度以及改变溶液进口速度,可以得到如抛物线、阶梯形等不同曲线的浓度梯度分布。出现误差的原因有很多种,比如说微通道内部还有残留蜡质材料、实验条件限制及操作人员技术不熟练等造成的。3D打印微通道内部结构复杂,去除微通道支撑材料困难,残留的支撑材料相当于在微通道内部增加了不规则的障碍块。障碍块影响浓度梯度分布情况,但是加强了液体在微通道的扰动,增强溶液的混合效果,所以一般可以不考虑。针对误差问题,尝试重新设计微通道结构,将微通道改成圆管型,微通道内部变得更加光滑,有利于溶液的流动和支撑材料的去除;也可将微流控芯片分层打印,模块化集成再装配成型,此结构设计的微流控芯片简单方便,延展性强,适应场合多。

图10 微流控芯片浓度梯度实验与仿真分析结果(虚线处分析)

4 结束语

本文采用3D打印技术制造了一种新型的微通道多级互联结构的浓度梯度微流控芯片。芯片结构设计为4层4入口、36出口,主要由分支通道和垂直通道叠加组成。通过COMSOL软件对微流控浓度梯度芯片进行了仿真分析,结果显示,设置不同的入口浓度及流速可以生成一系列的浓度梯度分布,如线性浓度、阶梯浓度、抛物线形浓度等;入口流速越小,混合效果越好,越能产生稳定的浓度梯度,但耗费时间长;还分析了堵塞口位置对溶液浓度分布的影响。实验部分和仿真结果有很好的一致性,说明此结构设计合理。文中所设计的微流控浓度梯度生成器,主要优势如下。

(1)采用3D打印技术制作多级互联结构的芯片。内部微通道设计成立体网络互联结构,可以充分的混合两种或者多种药物浓度,增加了混合种类及混合效率。传统圣诞树、T型结构的浓度梯度生产器只能进行溶液的两两相互混合。

(2)大规模浓度梯度的形成。该结构设计经过4层4个入口,一次性可以生成36种浓度梯度,出口浓度数量呈指数增长。传统圣诞树、T型结构的浓度梯度生产器,每增加一层只增加一种浓度梯度,如果要生成36种浓度梯度分布,则需要使用6个同样的芯片叠加而成,然而增加了芯片的面积,不适合大规模集成。

该浓度梯度微流控芯片具有多药物浓度形成、延展性好、易于读取、高通量等优点,可应用于新药研发中的药物筛选、化学合成;也可集成微流控微泵、微阀、微传感器等组件形成多功能微流控芯片,进行细胞分析检测、趋向性研究等。