壁式空调壁挂板下料翻转机械手设计

2021-08-27詹玉新

詹玉新

(滁州职业技术学院 电气工程学院,安徽 滁州 239000)

0 引言

壁挂板是壁式空调安装的必备件,而铆接是壁挂板生产的一道重要工序。目前,铆接后的壁挂板大多采用人工下料方式,不仅生产效率低,劳动强度大,而且从铆接机中取料危险性大,严重影响生产安全。近年来,为了降低劳动强度,提高生产效率,实现产品生产自动化,翻转机械手在各行各业中应用越来越广泛.胡传松研究了翻转机械手在冲床行业中的应用,[1]刘波等研究了翻转机械手在瓷砖打包生产线中的应用,[2]王慰军等研究了一种用于防撞梁抓取的翻转机械手的应用。[3]

根据实际产品的生产工艺,提高壁挂板在取料和放料过程中的效率与精准度,设计一种用于壁挂板铆接生产过程中的下料翻转机械手,实现了机械手下料的自动化,提高了生产效率,减少了人工劳动强度。

1 生产工艺分析

该下料翻转机械手是对在铆接机上铆接后的成品横板与竖板组合件进行自动下料使用,下料后自动放置在下料小车上,完成壁挂板的铆接生产。其生产流程为:两个横板和一个竖板铆接后为一个成品,两个横板与竖板分别通过上道工序放置到铆接机的模具中,铆接机进行铆接,横板与竖板铆接完成后,下料翻转机械手运动,抓手部件到达工件上,自动吸取铆接完成后的壁挂板成品,并返回下料放置到下料小车上,为提高生产效率,抓手部件一次吸取两个成品。

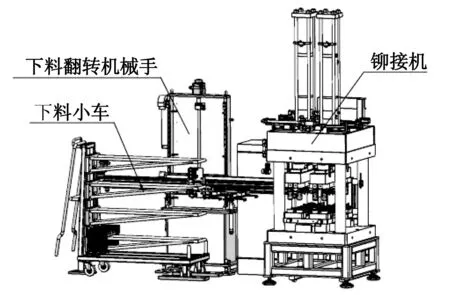

根据下料翻转机械手的生产工艺,其下料翻转机械手与铆接机及下料小车的工作位置布置图如图1所示。

图1 下料翻转机械手工作位置布置图

当铆接机完成横板与竖板的铆接过程后,下料翻转机械手向右运动,进入到铆接机中,并进行吸料,并返回下料,把工件放置到下料小车中。为使机械手准确进到铆接机工件上方,设置了机械手具有上下、前后方向移动的功能。根据工件地摆动要求,机械手在下料后放置在下料小车上,机械手末端具有翻转动作。

2 结构设计

2.1 总体结构与工作原理

铆接后的壁挂板成品组件规格有多种,但产品尺寸相差不大,该翻转机械手具有多规格兼容性,下面以产品尺寸长宽550×210为例。

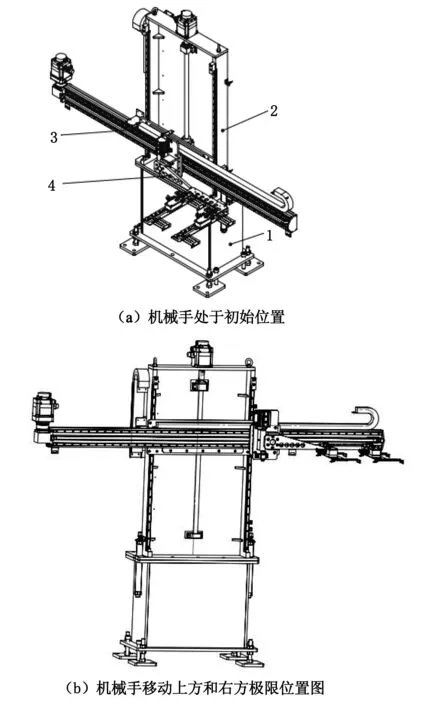

根据生产工艺及下料翻转机械手功能要求,设计该翻转机械手由1底座部件、2升降机构部件、3机械手左右移动部件、4抓手翻转部件组成,其总装图如图2所示。

图2 机械手总装图

下料翻转机械手总体采用立式结构,保证设备在高速运行过程中整体的刚度与强度,升降部件由电机带动滚珠丝杠传动,从而使其前后移动部件和手部翻转部件能够整体上下移动。前后移动部件由电机带动同步带传动,滑轨滑块机构起承载与导向作用,从而使手部翻转部件在滑轨滑块机构导向下随同步带运动。在工件下料摆放时,下料小车上下四层,前后摆放沿着杆子的长度,故升降移动电机和前后电机均采用伺服电机。由于盛放工件的小车上下杆均互相平行,翻转出料抓手在放料翻转工件时角度固定,故手部翻转部件采用气缸驱动,齿轮齿条传动,将气缸的直线运动转化为齿轮的摆动,从而使得固定在齿轮上的连杆带动工件能够实现翻转,并放料到下料小车上。其机械手翻转后的动作图如图3所示,摆放工件的下料小车结构图如图4所示。摆放工件的下料小车包括:5脚轮导向板、6可固定脚轮、7阻挡杆插管、8小车框架、9支撑杆、10工件、11阻挡杆。

图3 机械手翻转后动作图

图4 下料小车结构图

工件摆放在支撑杆上,当下料工件摆放完成时,11阻挡杆插入到7阻挡杆插管中,然后把下料小车推走。所以,工件在放料的时候,机械手需要一个旋转动作才能摆放工件。

根据下料翻转机械手的总体结构组成,其工作原理与过程如下:

初始状态时,抓手翻转部件处于系统初始位置,当壁挂板铆接完成后,翻转机械手接受到铆接机发出的信号,机械手前后移动部件带动手部翻转部件手向铆接机铆接机方向运动,到位后,升降部件向下运动,手部翻转部件中的海绵吸盘接触到工件,然后,吸盘产生真空,利用负压并吸住工件后,升降部件向上运动,根据下料摆放位置,把吸盘连同工件向上提起一定高度,接着前后移动部件向后运动,手部翻转部件向后翻转,使壁挂板调整角度,并放置到下料小车上,完成整个一个周期来回动作.一个周期来回动作时间为16秒,一次取放2件,满足一件8秒的生产效率。

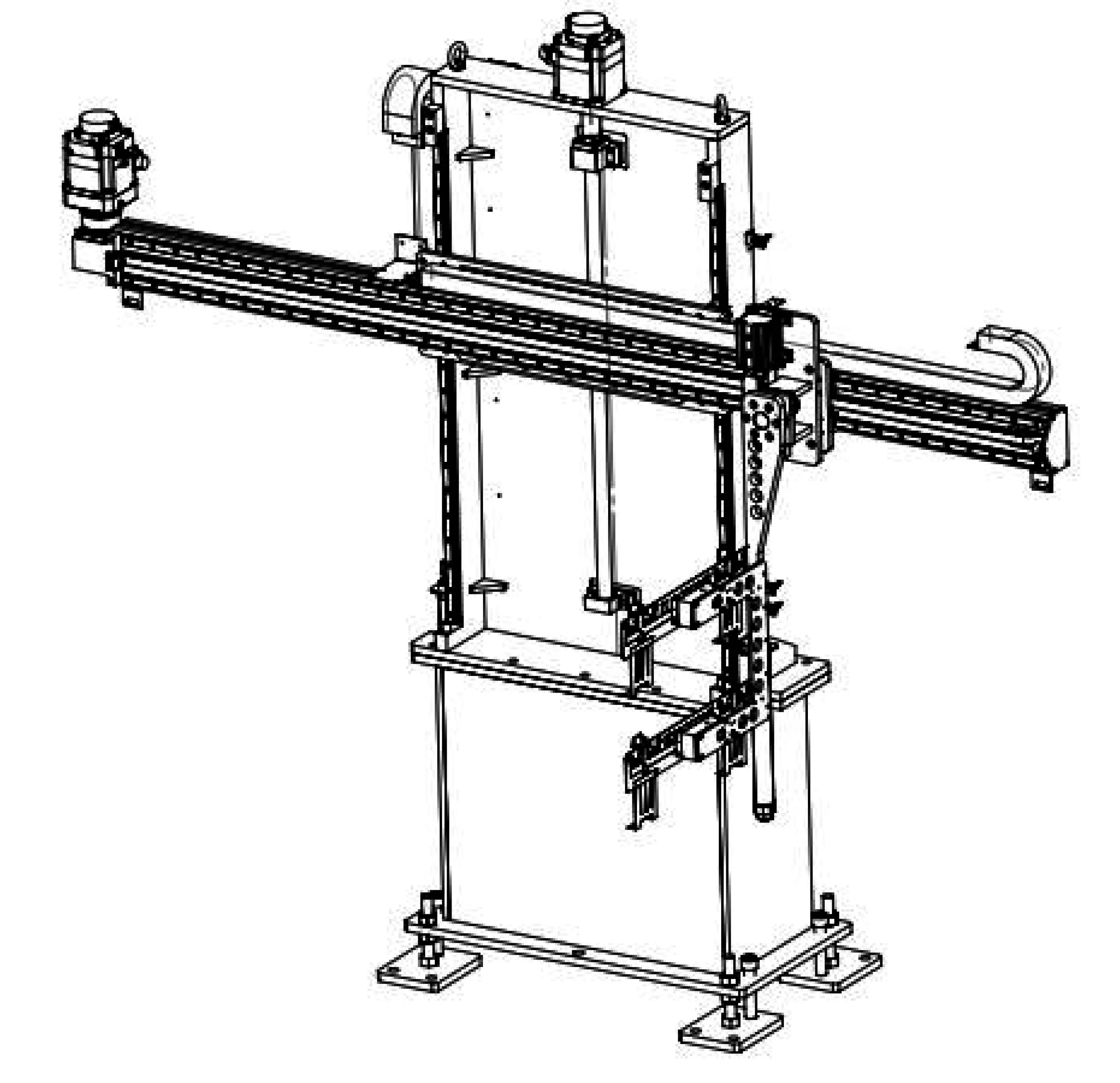

2.2 抓手翻转部件设计

图5抓手翻转部件组成结构由20翻转连接板、21固定底板、22气缸、23导向槽、24直线齿条、25翻转支架、26圆柱齿轮、27翻转轴、28手部连接板、29吸盘固定板、30海绵吸盘、31壁挂板等主要零部件组成。为减轻手部翻转部件的重量及转动惯量,翻转连接板、固定顶板、手部连接板及吸盘固定板均采用铝板6061材质。

图5 抓手翻转部件图

翻转连接板固定在前后移动部件上,固定底板为整个手部翻转部件的安装件,使其与翻转连接板一起随着前后移动部件的驱动而运动。

工作时,气缸驱动直线齿条,使其沿着导向槽移动,通过齿轮齿条机构原理,[4]把齿条的直线运动转化为齿轮的转动。这样固连于齿轮的翻转轴及其连接板转动,使得海绵吸盘带动工件能进行翻转下料。

根据下料翻转机械手摆放要求,手部连接板及吸盘需回转90°实现下料摆放,故手部连接板带动吸盘回转90°时即齿轮转动90°。直线齿条的运动是通过气缸活塞杆带动齿轮转动实现运动,对齿条相对应的移动距离进行计算如下:

依据实际的生产工作要求,一个工作行程来回动作时间为16秒,所以,齿轮的转速为5.625°/s。由于设计的齿轮分度圆直径为:d=mz=2.5×24=60mm.故齿条的一次往复移动距离为:L=60π×(90°/360°)≈47mm,从而选择对应的气缸行程为50mm,再根据负载大小,选择对应的气缸型号:RDQL63-50M-M9B,品牌为SMC。

3 控制系统设计

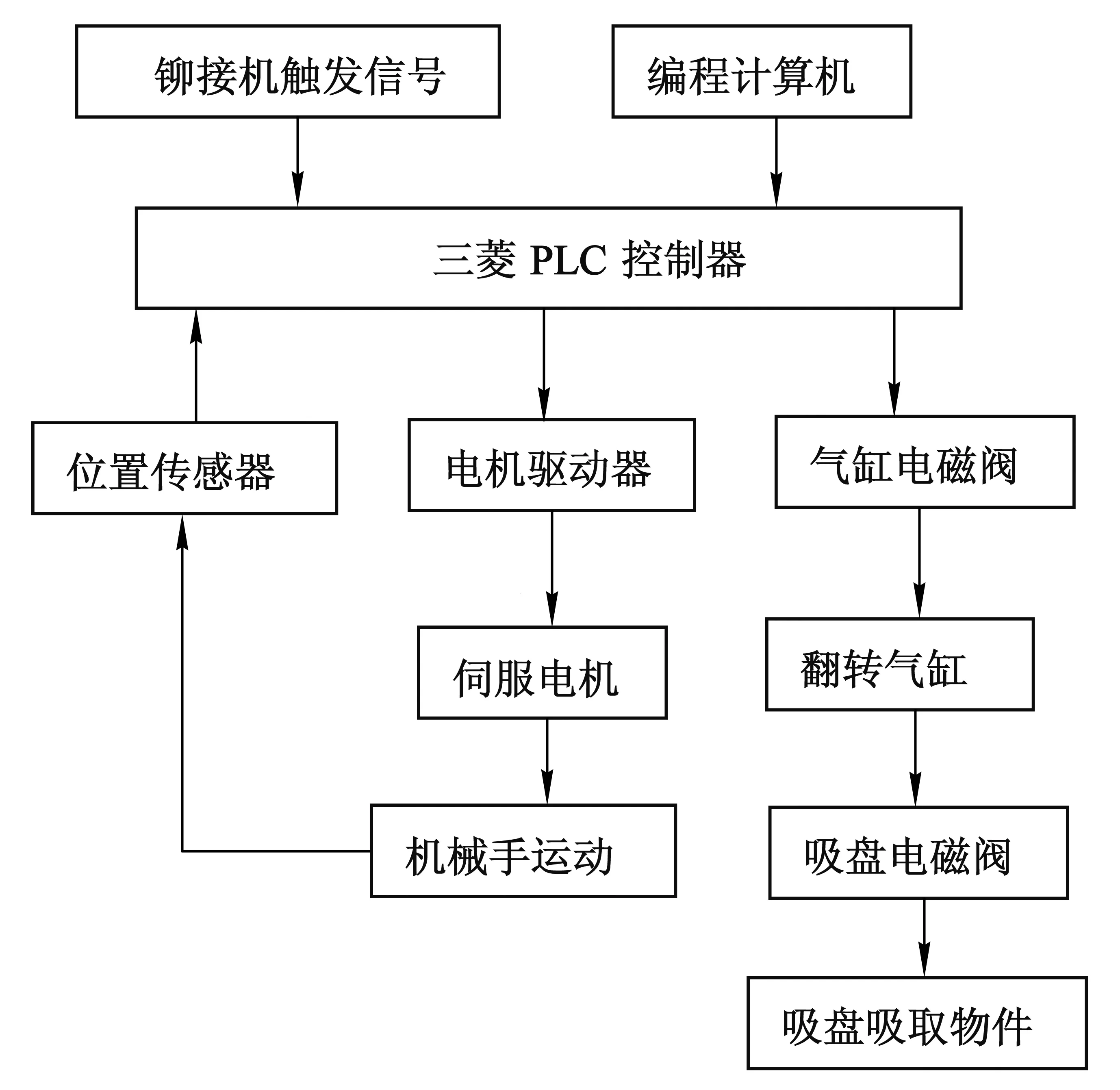

该下料翻转机械手采用三菱PLC控制,根据工作过程及机械手控制系统设计,[5]当程序在计算机中编制好后,并通过PLC调试及试运行后,下载上传到到控制器中。在运行过程中,该程序具有手动实时启动、停止、复位的功能。当铆接机铆接完成后的信号输入到PLC控制器后,PLC控制器接受信号后,发出指令给上下移动部件与前后移动部件的伺服电机和电磁阀,使得机械手的末端抓手翻转部件的海绵吸盘进入到铆接机铆接后的工件待吸取位置,海绵吸盘产生动作吸取工件。通过伺服电机执行动作,从铆接机返回到待放料位置时,PLC控制器发出指令控制翻转气缸电磁阀,完成手部的翻转动作,把工件放置到下料小车中。在机械手的运动过程中,其位置信号均是通过位置传感器触发信号给PLC控制器,然后,PLC控制器接受到信号后,根据动作及程序再发出动作指令,以保证下料翻转机械手运动过程中的安全性及位置准确性。基于三菱PLC控制器[6]设计控制系统,其控制系统硬件设计图如图6所示:

图6 控制系统硬件设计

4 结语

通过对实际生产工艺分析,对下料翻转机械手结构及控制进行设计。设计的下料翻转机械手,能够实现自动化下料与放料,一次性取放两件,满足8秒生产一件的节拍及效率,不仅降低了人工成本,而且提高了生产效率,实现企业生产自动化。