基于角度检测的拖拉机悬挂耕深电液监控系统研究

2021-08-27夏俊芳刘国阳罗承铭

夏俊芳 李 栋 刘国阳 程 健 郑 侃 罗承铭

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

耕作深度(耕深)及其稳定性对土壤物理特性、作物生长具有重要影响[1],长江中下游地区土壤多为黏土,因其土壤含水率大而造成收获后地表平整度差、耕作时耕深稳定性差[2]。传统机械式耕深力调节、位调节及力位综合调节等方式往往无法满足田间作业要求,通常需要人工来控制耕深,不但劳动强度大,而且作业质量得不到保证[3-4]。因此实时监测耕深、获取耕深变化数据、再进行精准调节是保证拖拉机耕深稳定的关键[5-6]。

为了提高耕深稳定性,研究人员对拖拉机三点悬挂高度调节、力调节、位调节、力位综合调节、滑转率调节、压力调节等进行了大量研究[7-9]。其中高度调节是在农具一侧或两侧安装限深轮通过仿形调节耕作深度[10],这种方式用于旱田耕作机具,但随着土壤含水率的增加,限深轮粘土量和滑移增大,使耕深调节效果变差[11]。文献[12]提出一种基于力传感器和位移传感器综合控制耕深的耕深电液控制系统,位移传感器反馈耕深,力传感器反馈工作阻力,阻力控制系统用于维持作用在农具上的阻力恒定,拖拉机发生倾仰时,入土农具受到的阻力发生变化,当农具阻力大于给定值时,便提升农具、减小耕深,当农具阻力小于给定值时便增加耕深。文献[13]提出一种基于倾角传感器的耕深测量方法,根据悬挂机构的几何关系和倾角传感器的输出特性,得出耕深与测量电压之间呈线性关系,并通过转换获得实际耕深。文献[14]研究了拖拉机电控液压悬挂系统自动控制方法,提出一种基于模糊控制的液压悬挂系统耕深自动控制方法和综合度系数的概念,设计了耕深模糊控制器。模糊控制规则是通过总结拖拉机驾驶员的实践操作经验来制定,而这些操作经验则通过模糊控制规则表达出来,控制规则必须保证被控系统的动静态性能达到最佳[15-17]。在实际作业中,因地表平整度差、拖拉机俯仰而造成的耕深变化对耕深稳定性产生一定影响,但未见相关研究报道。

本文提出一种基于提升臂转角和拖拉机倾仰角度调节的拖拉机耕深监测与控制方法,通过建立耕深控制模型、开发电液监控系统、对耕深进行自动检测、实时精准调节耕深来提高工作效率,降低因地表平整度差产生的干扰。采用PID控制策略并利用Simulink仿真分析该系统,并进行系统准确性试验和田间旋耕试验,以测试其作业性能。

1 耕深电液监控系统整体结构

基于角度检测的悬挂耕深电液监控系统采用控制面板实现输入和显示耕深功能,系统执行部分采用电磁比例换向阀。传感器采集实时状态信息,控制器接收拖拉机手的输入指令和传感器的反馈信息,经过程序算法处理后输出命令指令控制电磁比例换向阀,调整三点悬挂装置升降,实现耕深监测与控制。基于角度检测的悬挂耕深电液监控系统结构如图1所示,其结构主要包括:控制器、控制面板、提升臂、角位移传感器、倾角传感器、同步带传动机构和电磁比例换向阀。

耕深电液监控系统工作原理为:将设定的耕深输入耕深电液监控系统,耕深控制执行系统根据目标信号转动提升臂,带动旋耕作业机到达设定耕深。提升臂转角发生变化,耕深自动检测系统则反馈实时耕深给耕深电液控制系统,若拖拉机因地表平整度差产生倾仰,则反馈实时耕深的同时反馈由于车身倾仰产生的耕深误差给耕深电液控制系统。控制器处理后,发送目标信号给执行系统,液压装置中电磁比例换向阀阀口开关操控液压油的流动,推动液压缸活塞的运动,带动提升臂转动,控制三点悬挂机构提升或下降。循环执行信号发送与接收,形成耕深电液监控系统。

2 耕深自动监控系统设计

2.1 耕深自动检测系统

耕深自动检测系统主要以检测悬挂装置提升臂转角和拖拉机车身俯仰角为目标,对悬挂装置连接旋耕机作业时姿态进行分析,建立耕深与角度之间的几何关系式,构建耕深检测模型,利用角位移传感器和倾角传感器分别测量提升臂转角和拖拉机车身俯仰角的变化来间接确定耕深。

2.1.1旋耕作业机组姿态分析

悬挂装置连接旋耕机结构如图2所示,其主要结构为提升臂、旋耕机、上拉杆和下拉杆等[18-19]。

拖拉机悬挂装置连接旋耕机提升或下降以及车身发生倾仰时的运动规律如图3所示,其中点A为拖拉机三点悬挂下拉杆悬挂点,点B为拖拉机后轮接触地面点;点A2为拖拉机车身下倾姿态时下拉杆悬挂点,L1为下倾时实际高度;点A1为拖拉机车身上仰姿态时下拉杆悬挂点,L2为上仰时实际高度;r为提升臂转动角。当提升臂转动时,r变大,旋耕机耕深变小;r变小,旋耕机耕深变大;当拖拉机下倾,拖拉机后悬挂装置抬升,下拉杆悬挂点A运动到点A2,此时实际高度L1变大,控制器为保证耕深稳定,需减少后悬挂装置的高度,降低下倾产生的高度影响;当拖拉机上仰,下拉杆悬挂点A运动到点A1,拖拉机后悬挂装置变低,此时实际高度L2变小,控制器为保证耕深稳定,需增加后悬挂装置的高度,减弱上仰产生的高度影响。

2.1.2耕深检测模型建立

将提升臂转动角设定一个百分比行程,提升臂到达上极限位置标定为100%,到达下极限位置,标定为0%。选取旋耕机与拖拉机三点悬挂下拉杆悬挂点相对于地面垂直方向高度为H1,将提升臂从下极限位置提升至上极限位置。每隔10%记录一次耕深,用线性关系拟合出数据趋势线,得到如图4所示的提升臂提升百分比与高度H1关系曲线图。

由图4可知,旋耕机与拖拉机三点悬挂下拉杆悬挂点相对于地面垂直方向高度H1与提升臂提升百分比x的线性关系式为

H1=6.037 3x+343.77

(1)

拖拉机提升臂转动的上极限位置转动到下极限位置之间的角位移为70°,对应提升臂转动角行程百分比为100%,故百分比变化1%,提升臂对应转动0.7°。得到拖拉机三点悬挂下拉杆悬挂点相对于地面垂直方向高度H1与角r之间线性关系。

如图5所示,当拖拉机发生倾仰时,后轮胎与地面接触点B为基准点,点A转动到点A1位置,此时角r未发生变化。监测得到倾角q,耕深发生变化,点B到下拉杆悬挂点距离为1 100 mm,设拖拉机发生下倾时,角q为负;拖拉机发生上仰时,角q为正;将拖拉机倾仰角从0°转动到-10°,再从0°转动到10°;每转动1°,记录一次倾仰时高度变化值H2,得到如图6所示的拖拉机倾仰角与高度变化值关系图,将q转换得到拖拉机发生倾仰时高度变化值H2

(2)

实际工况下拉杆悬挂点相对于地面垂直方向高度L由H1和H2在不同耕深状况经运算得出。拖拉机悬挂旋耕机进行作业时,三点悬挂下拉杆悬挂点到旋耕机最底端的实际高度H、实际工况下拉杆悬挂点相对于地面垂直方向高度L和耕深h关系式为

h=H-L

(3)

其中L=H1-H2

2.1.3耕深检测系统设计

耕深自动检测系统的耕深测量为间接方式,将角位移传感器和倾角传感器连接控制器安装于拖拉机上。提升臂转角处不易安装角位移传感器,因此采用同步带传动机构,连接传感器与提升臂转角,传递角位移变化值。若地面平整度良好,采用角位移传感器,通过监测悬挂装置提升臂转角的变化量得到耕深。倾角传感器安装位置在拖拉机底盘水平于地面处,拖拉机车身发生倾仰时,耕深发生变化,倾角传感器测量拖拉机车身倾仰产生的水平夹角,将倾仰角变化量转换为电压变化量输入至控制器。控制器接收角位移传感器和倾角传感器发出的反馈信号后,对电控液压转向阀进行调控,保持拖拉机耕深稳定在设定值。

2.2 耕深电液控制系统

耕深电液控制系统作为耕深电液监控系统的控制机构,实现耕深的监测和处理传感器反馈的信号,保证拖拉机在地表平整度差时耕深稳定,系统由硬件系统和软件系统两部分组成。其硬件结构基本框架图如图7所示[20-24]。

为实现耕深电液控制器系统实时监测耕深和快速处理反馈信号,确保拖拉机耕深稳定。通过采用位置式PID控制算法,将偏差的比例系数kp、积分系数ki、微分系数kd通过线性组合构成控制量,对液压执行系统进行控制,使拖拉机进行田间作业,三点悬挂系统在田间地表平整度差时耕深稳定。按模拟PID控制算法[25-28],得离散PID表达式为

(4)

其中

ki=kp/TIkd=kpTD

式中T——采样周期

TI——积分时间常数

TD——微分时间常数

k——采样序号,k=1,2,…

error(k-1)——第k-1时刻所得的偏差信号

error(k)——第k时刻所得的偏差信号

图8为耕深控制原理图,输入目标耕深到控制器,控制器输出控制信号调整电液比例换向阀阀芯移动,执行机构带动农具到达目标耕深。提升臂转动升降农具时,角位移传感器接收到的电压发生了变化。当地表平整度差时,三点悬挂装置距离地面高度发生变化,倾角传感器接收到的电压信号也发生改变,综合角位移传感器和倾角传感器反馈实际耕深信号值。控制器对实际信号值与目标信号值误差比较,按照控制算法得出控制量,调节电磁比例换向阀阀芯,对提升臂转动进行调整,控制农具升降。农具的耕深发生变化后,传感器信号又会发送实际耕深信号反馈给控制器形成闭环控制。

3 基于Simulink的耕深监控系统动态仿真

3.1 系统建模

经上述模型设计出一种基于提升臂转角和拖拉机倾仰角度调节的拖拉机耕深监测与控制系统,自动检测并实时精准调节耕深,减少因地表平整度差产生的干扰。利用建立的拖拉机耕深电液监控装置物理模型进行仿真试验。检验耕深自动检测系统和液压执行系统对PID控制信号的反应时间;通过Simulink软件中SimHydraulics液压和液压机械系统模块库[29-31]构建仿真模型,其中重点由控制模块、液压模块、悬挂机构模块和拖拉机倾仰产生的干扰模块组成。验证拖拉机耕深监控系统快速精准达到设定耕深,当地表平整度差,拖拉机车身发生俯仰,导致耕深发生变化时,实现快速调整三点悬挂系统,以维持田间的整体耕深稳定性的效果。构建的仿真模型如图9所示。

系统包括控制信号部分、液压系统和悬挂机构。其中控制信号部分主要包含PID控制信号,控制电磁阀阀芯移动以及接收位移传感器和倾角传感器的反馈信号。控制系统取比例系数kp=10,积分系数ki=8,微分系数kd=6。液压系统参数选用了东方红LX954型拖拉机。电磁比例换向阀固有频率10 Hz,阻尼0.8 N·s/m,安全压力设置为18 MPa,溢流阀安全压力设置为16 MPa[32-34]。

由于悬挂机构中液压油缸活塞杆平移,推动提升臂发生转动,提升三点悬挂改变耕深。因此将仿真中耕深变化转换为液压油缸活塞杆位移。三点悬挂下拉杆悬挂点下降到最低点,获取此时活塞杆位于液压油缸的位置,随机提升三点悬挂装置并量取下拉杆悬挂点相对于地面垂直方向高度,获取活塞杆的位移。得到如图10所示的活塞杆移动距离y和拖拉机三点悬挂下拉杆悬挂点相对于地面垂直方向高度H1关系图。

由图10可知,活塞杆移动距离y与拖拉机三点悬挂下拉杆悬挂点相对于地面垂直方向高度H1的线性关系式为

y=0.215 4H1-81.238

(5)

仿真模型在1.1 s输入拖拉机上仰信号,上仰角由0°增到5°,1.6 s后上仰角回到0°,拖拉机车身保持水平;由式(2)、(3)、(5)可知,当上仰角为5°时,三点悬挂下拉杆悬挂点相对于地面垂直方向高度降低,为补偿高度变化值,活塞杆移动距离应增加20.97 mm。

3.2 仿真结果与分析

基于建立的拖拉机耕深电液监控系统模型及设置相关的参数,通过Simulink软件仿真,验证控制系统在地表平整度差时仍能保持耕深稳定性。在耕深自动控制系统和液压系统的液压驱动力、悬挂机构重力载荷、拖拉机车身俯仰产生干扰等作用下,可以得到液压油缸活塞杆移动距离随着时间的变化情况。图11为控制系统的输出波形。

由图11可知,液压油缸活塞杆位移从0 mm快速响应,变为96 mm,在约0.6 s后,响应到达并保持在终值96 mm的±5%内;在1.1 s时由于拖拉机上仰信号的输入,液压油缸活塞杆位移从96 mm快速响应,变为116.97 mm,在约0.2 s后,响应到达并保持在116.97 mm的±5%内;在1.6 s时伴随着拖拉机上仰信号的消失,液压油缸活塞杆位移快速响应,变回96 mm,在约0.2 s后,响应到达并保持在96 mm的±5%内。

仿真结果表明,当地表平整度差导致拖拉机产生车头上仰5°时,传感器产生信号给控制器,三点悬挂下拉杆悬挂点相对于地面垂直方向高度降低。为使高度保持稳定,液压油缸活塞杆位移发生变化,从96 mm移动到116.97 mm,提升三点悬挂下拉杆悬挂点,保证耕深稳定。当转动角为0°时,地表平整度良好,此时液压油缸活塞杆回到调整前位置,系统控制调整时间约为0.2 s。仿真验证了控制系统能保证良好的耕深均匀性,响应速度较快,当地表平整度差时,仍能在较短时间内到达稳定状态,能满足拖拉机耕深控制的基本要求。

4 田间试验

4.1 试验目的

对上述系统设计、仿真验证得到的耕深电液监控装置进行田间试验,在平整度差的地表行进时,通过检测拖拉机耕深电液控制系统下拉杆悬挂点相对于地面垂直方向高度变化量判断耕深自动检测系统的准确性和可行性。通过田间试验对比分析电液监控装置和机械调节装置在不同工况下,对拖拉机耕深电液监控系统采用旋耕作业后耕深标准差和耕深稳定性变异系数,验证拖拉机耕深电液监控系统可行性、装置控制精度及控制系统稳定性。

4.2 试验条件

2020年8月在华中农业大学现代农业科技试验基地试验田进行试验。该田块为偏黏性旱地土壤,试验前田块长有杂草和秸秆残茬,土壤状况适耕,田块各处试验条件基本相同,试验田块面积满足测试要求。试验仪器主要包括东方红LX954型拖拉机(中国一拖集团)、旋耕作业机、TJSD-750型土壤紧实度测定仪(浙江托普云农科技股份有限公司,精度:±0.5‰FS)、电子秤、卷尺、直尺等;经测量,拖拉机提升臂实际转动角范围为0°~70°,车载电压为12 V,故采用米朗科技的WDA-D22-A型角位移传感器,角度测量范围(-41°,41°),输出信号电压为0.5~4.5 V,电源电压为10~12 V;采用青岛有田测控公司工业级电压型CQ-V倾角传感器,角度测量范围(-90°,90°),电源电压为10~12 V,输出电压信号为0~5 V,对应角度测量范围(-90°,90°);当输出电压为2.5 V时,对应为角度测量范围中的0°;倾角传感器安装于拖拉机底盘平行于地面处接收信号,电压信号通过控制器进行采集;耕前地表平整度为2 cm,试验前田块其他各项参数如表1所示。

表1 试验前田块各项参数

4.3 试验方法

4.3.1耕深自动监控系统准确性试验

为了验证拖拉机装配了角度检测的耕深电液监控装置在地表平整度差影响下,车身发生了倾仰,是否仍精准调整三点悬挂装置,使下拉杆悬挂点相对于地面垂直方向高度能够保持稳定,高度与地表平整度良好时高度一致。

如图12所示,将拖拉机置于平整地面上,此时可得倾角传感器电压为2.5 V,测量拖拉机三点悬挂下拉杆悬挂点相对于地面垂直方向高度。将拖拉机置于凹坑内,前轮凹陷车身下倾,倾角传感器可得到车身下倾角度变化后的电压,由此可知拖拉机发生下倾的实际角度。凹坑深度由浅入深6次,测得6次的车身下倾角和对应的拖拉机三点悬挂下拉杆悬挂点相对于地面垂直方向高度;同理,将拖拉机置于凸坡上,凸坡高度逐次升高6次,测得6次的车身上仰角和对应的三点悬挂下拉杆悬挂点相对于地面垂直方向高度。对采集的数据进行处理,可以得到拖拉机在不同倾仰状态下,三点悬挂下拉杆悬挂点相对于地面垂直方向高度变化量。

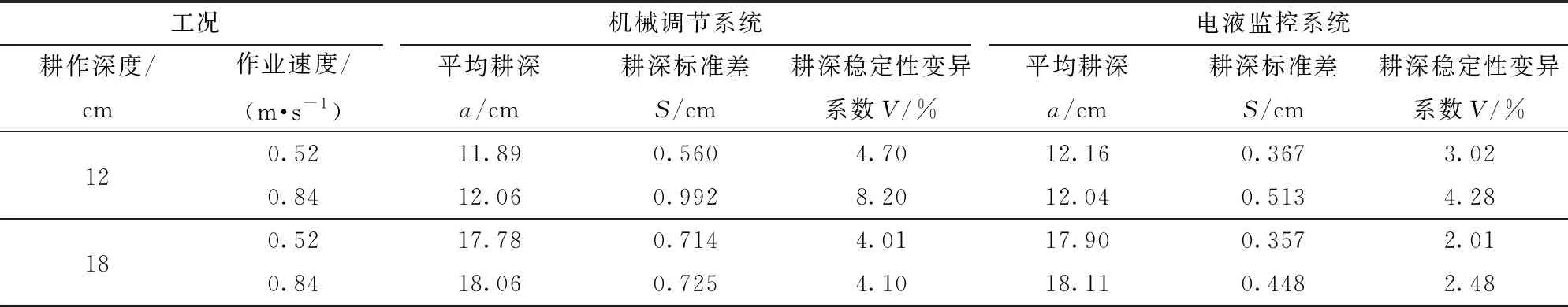

4.3.2耕深电液监控系统田间作业性能试验

为验证耕深电液监控系统田间作业性能,分别采用电液监控装置和机械调节装置在不同工况下对拖拉机耕深电液控制系统采用旋耕作业进行性能试验。当速度过快,耕深较深时会导致拖拉机发动机熄火,因此拖拉机设2个平均作业速度0.52、0.84 m/s。

拖拉机分别采用电液监控系统和机械调节系统进行对比试验,每种系统安装后都分为4个工况进行,试验工况如表2所示。

表2 耕深系统试验工况

参考GB/T 5668—2017《旋耕机》,选用试验田块长度为60 m,取中间40 m为拖拉机稳定工作区间,两头各留10 m作为拖拉机耕深达到设定深度的距离。每个工况重复3次,取其平均值作为该工况试验结果。开始计时后,拖拉机行进,同时控制农具达到指定耕深,记录达到指定耕深所需最短时间。每隔3 s标记一次旋耕机经过的点,测量时长45 s,共记录16次,旋耕作业结束后,采用人工测量标记点的实际旋耕深度。

4.4 试验结果

自动检测系统准确性试验记录了12次测点的数据,当倾角传感器电压为2.5 V时,地表平整度良好,对应角度为0°,拖拉机三点悬挂下拉杆悬挂点相对于地面垂直方向高度为60.5 cm。设拖拉机下倾时角度为负,上仰时角度为正,试验结果如表3所示。

表3 不同倾仰角下高度

根据GB/T 5668—2017《旋耕机》所规定农业机械作业标准可知,判断旋耕作业质量的重要指标是耕深稳定性变异系数V,其计算式为

(6)

式中S——耕深标准差,cm

a——平均耕深,cm

耕深电液监控装置田间作业性能试验旋耕作业时,分别设置平均作业速度为0.84、0.52 m/s,耕深设定为12、18 cm,得出不同工况下的耕深稳定试验结果如图13所示。

各工况下电液监控装置和机械调节装置的平均耕深、标准差、耕深稳定性变异系数如表4所示。

表4 耕深电液控制系统的作业性能

4.5 结果分析

由表3可知,拖拉机倾仰时下拉杆距离地面高度与地表平整度良好时高度基本相符。最大误差为0.8 cm,出现在测点1处,经计算可知,拖拉机下倾时,平均误差为0.3 cm,上仰时,平均误差为0.15 cm,总体平均误差为0.075 cm,标准差为0.507 cm。本次试验的最大误差不超过0.80 cm,拖拉机在水平地面时,下拉杆悬挂点相对于地面垂直方向高度为60.5 cm,综合分析,误差并不会对耕作质量产生较大影响。试验表明,当地表平整度差导致拖拉机发生倾仰时,耕深电液监控装置能得到三点悬挂下拉杆悬挂点相对于地面垂直方向高度变化量,精准调控高度稳定在设定值,验证了耕深自动检测系统准确性。

由表4可知,采用基于角度检测的拖拉机耕深电液监控系统进行旋耕作业时,在不同速度、不同深度下,耕深标准差和耕深稳定性变异系数均低于机械调节系统。其在各工况中耕深稳定性变异系数最大为4.28%,根据GB/T 5668—2017《旋耕机》所规定农业机械作业标准可知,耕深稳定性变异系数需小于15%。拖拉机耕深电液监控系统进行旋耕作业时,耕深稳定性变异系数达到了农艺作业要求。在旋耕作业中,耕深为12 cm,平均作业速度为0.84 m/s,此时采用机械调节系统控制三点悬挂,耕深稳定性变异系数为各工况下最大,为8.20%。采用机械调节系统时耕深标准差较大,若坡度较高或地面平整度差,则机械调节系统耕深稳定性将达不到要求。采用电液监控系统,耕深稳定性更高,当地表平整度差时,仍可达到较好的稳定耕深效果。

5 结论

(1)采用角位移传感器和倾角传感器分别测量提升臂转角和拖拉机车身俯仰角的变化,从而间接确定耕深。设计了耕深电液控制系统,该系统可预设和实时显示耕深、处理传感器反馈信号、对耕深控制执行系统进行调控,从而使耕深稳定在设定值。

(2)利用Simulink软件构建系统仿真模型,结果显示,系统能在0.6 s达到稳定状态,说明耕深监控系统具有快速响应速度。当拖拉机车身发生俯仰、耕深不稳定时,可实现快速调整悬挂装置,以维持田间整体耕深稳定性。

(3)通过耕深自动监控系统准确性试验得出,系统能检测因倾仰导致的三点悬挂下拉杆悬挂点高度的变化量,调控高度稳定在设定值,验证了耕深自动检测系统的准确性。对所设计的电液监控系统与原机械控制系统进行了对比试验,结果显示,电液监控系统进行旋耕作业时,在各工况中耕深稳定性变异系数不超过4.28%,耕深标准差和耕深稳定性变异系数均低于机械调节系统。