润滑脂类型对高速列车轴箱轴承温度场影响的仿真研究

2021-08-27韩庆利姜久林

韩庆利,姜久林,刘 超,刘 闯

(1.中车长春轨道客车股份有限公司,吉林 长春 130062;2.北方工业大学,北京 100144)

随着我国高速列车运行速度的不断提升,列车运行过程中轴箱轴承温度预警情况时有发生,严重影响列车的正常运行。为此,国内外学者相继开展了轴承温度场分布和产生机理的研究,如艾思源[1]建立了圆锥滚子轴承在脂润滑条件下的热网络模型,研究了圆锥滚子轴承的温度场与轴承转速和润滑脂注入量之间的关系;YAN K等人[2]对双列圆锥滚子轴承的温度场进行了有限元仿真计算,研究了温度对双列圆锥滚子轴承使用寿命的影响;REHMAN S M等人[3]对铁路圆锥滚子轴承进行了有限元分析,研究了轴承座与滚子之间的温度分布情况;XU J等人[4]对双列圆锥滚子轴承的温度场进行了有限元仿真分析,研究了轴承温度场与临界转速之间的关系。而对于不同种类润滑脂对轴箱轴承温度场影响的研究很少有报道。

本文将以某高速列车圆锥滚子轴箱轴承为研究对象,利用Fluent软件仿真分析L055和L218 2种型号润滑脂对轴箱轴承温度场的影响,探究轴箱轴承温度分布规律,为高速列车轴箱轴承润滑脂的选型和制定温度预警措施提供参考。

1 温度场的热源及传热计算

1.1 温度场的热源计算

在列车运行过程中,轴箱轴承的热源主要来自轴承内部各摩擦副之间的摩擦热。本文所研究的轴箱轴承为双列圆锥滚子轴承,其结构如图1所示。

图1 轴箱轴承结构图

轴承磨擦生热量P计算一般采用工程上常用的经验公式[5]:

P=1.05×10-4M·n

(1)

式中:M——轴承运行过程中所受的摩擦力矩,N·m;

n——轴承转速,r/min。

轴承摩擦力矩M近似采用Palmgren公式计算:

M=M0+M1

(2)

(3)

M1=f1·F1·Dm

(4)

F1=2Y·Fa

(5)

式中:M0——与轴承载荷无关的摩擦力矩,N·m;

M1——与轴承载荷有关的摩擦力矩,N·m;

Dm——轴承平均直径,mm;

f0——与轴承类型和润滑有关的系数;

ν——润滑脂的运动黏度,mm2/s;

f1——与轴承类型和载荷有关的系数;

F1——计算轴承摩擦力矩时的轴承载荷,N;

Fa——轴承横向载荷,N;

Y——轴承载荷的相关系数。

为提高仿真计算精度,采用局部热源加载方法对轴箱轴承热源进行加载。加载原则为:圆锥滚子轴承的内圈及外圈分别占总热源的1/4;轴承滚子占总热源的1/2。滚子的热量按照滚子的受力大小分配到各受力滚子上。

轴承各滚子受力分布见图2,轴承承载区最高点处滚子受力最大,两侧滚子受力依次降低,且两侧对称滚子所承受的载荷大小相同。

Fr.径向载荷;Q1.1号滚动体法向载荷;Q2. 2号滚动体法向载荷;Qmax.0号滚动体法向载荷;φ1.1号滚动体位置角;φ2. 2号滚动体位置角。

根据文献[6]计算滚子所承受的力,结果见表1。计算时轴承径向载荷为91.4 kN,轴向载荷为16.7 kN。

表1 轴承各滚子承受的力的大小 N

1.2 温度场的传热计算

热量的传递方式一般有3种[7]:热传导、热对流、热辐射。由于轴箱和车轴与外界温差不是很高,可忽略热辐射现象,按热对流的方式进行能量交换;轴承润滑脂与内圈、外圈、滚子、保持架之间接触的部分按热对流的方式进行热量交换;轴箱与轴承接触的部分按热传导的方式进行热量交换。

在列车运行过程中,轴承摩擦产生的大量热量会通过热传导及热对流的方式传递至轴箱体和车轴上,轴箱体再通过热对流的方式将热量散发到外界中。热量在固体内部之间、固体与固体之间、固体与流体之间不断地进行传递,最终达到平衡状态,热量传递路线见图3。

图3 热量传递路线

在计算轴承各零部件与润滑脂接触部分的对流换热系数时,润滑脂按与空气的混合物考虑,其物性参数为[8]:

ξf=[αa+(1-d)αo]ξa+αodξo

(6)

式中:ξa、ξo——分别是单相流状态下空气和润滑脂的物性参数;

αa、αo——分别为轴承腔内空气和润滑脂所占平均体积的比例;

d——试验确定的比例因素,取1.5。

滚动体圆锥表面对流换热系数h1按经验公式计算[9]:

(7)

(8)

(9)

(10)

(11)

式中:k——润滑脂导热系数,W/(m·K);

Pr——普朗特数;

Re——雷诺数;

一方面,由于互联网金融采用线上交易模式,具有一定的虚拟性质,在操作过程中如果由于人为操作失误将会对用户造成损失。另一方面,互联网金融依托计算机技术,平台内相关业务的完成依靠对应的软件和硬件,如果平台由于自身系统漏洞故障、信息传输故障或者遭遇黑客攻击和病毒等问题,都会使得用户蒙受损失。除此之外,平台内部存有大量的投融资各方信息,一旦失窃将会导致用户个人信息的泄露,对用户平台内的财产和用户的其他财产以及人身权利造成威胁。

l——特征长度,取滚子平均直径,m;

μ——润滑脂流动特征速度,m/s;

ρ——润滑脂密度,kg/m3;

c——润滑脂比热,J/(kg·K);

ωbc——滚动体公转角速度,rad/s;

D——轴承节圆直径,m;

dbc——滚动体的平均直径,m;

α——轴承接触角;

ωi——轴承内圈角速度,rad/s。

(12)

当计算内圈与保持架之间流体表面的对流换热系数时,R为内圈滚道半径,ω为内圈角速度,C为内圈滚道与保持架之间的间隙;当计算外圈与保持架之间流体表面的对流换热系数时,R为轴承节圆半径,ω为保持架角速度,C为外圈滚道与保持架之间的间隙。

2 有限元建模及求解器设置

2.1 有限元建模

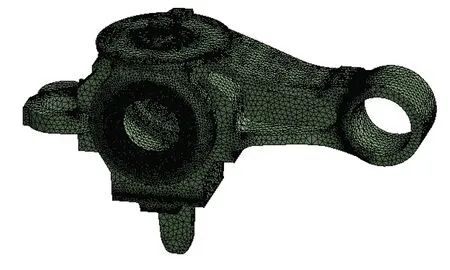

对轴承、车轴和轴箱建立装配模型。由于轴箱结构较为复杂,将圆角、倒角、螺栓及螺栓孔等非必要结构简化。将处理好的模型导入Fluent模块进行网格划分,采用四面体非结构性网格,网格相关度为-75,中等平滑。有限元网格模型如图4所示,网格节点为3 217 391个,网格单元为16 400 245个,最大扭曲度为0.78,网格质量良好,能够满足计算要求。

图4 有限元网格模型

2.2 有限元仿真模型求解器设置

选用双精度并行的计算方式,压力基稳态算法,开启能量方程,采用RNGk-ε湍流模型模拟轴承内脂气混合物之间的流动。各部件的材料属性赋予对应零部件上,对流换热系数添加到各对流面上,入口边界采用速度进口,出口边界采用压力出口。在保证计算收敛的前提下,将迭代步数设置为1 000步。

2.3 计算参数

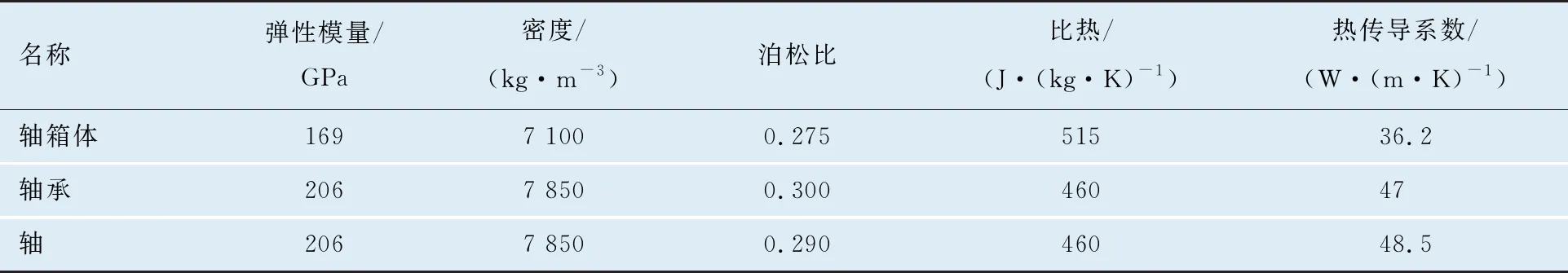

轴箱及轴承各部件的材料属性见表2,润滑脂物性参数见表3。

表2 轴箱及轴承各部件的材料属性

表3 润滑脂物性参数

3 有限元结果对比分析

3.1 工况参数设置

为了对比L055和L218润滑脂对轴箱轴承温度场的影响,在行车速度为350 km/h、车轴转速为2 186 r/min、风速为9 m/s的情况下,共设置了16种润滑脂环境工况,各工况参数如表4所示。

表4 计算各工况参数

3.2 温度场计算结果

对16种工况下的轴箱温度场分别进行有限元仿真计算,观察各工况下的轴箱轴承温度场分布,并提取关键部位的最高温度值。由轴箱轴承温度场分布可以看出:装用L055润滑脂的轴箱轴承与装用L218润滑脂的轴箱轴承温度分布基本一致;滚子与内外圈接触区的最高温度高于其他部位,轴承承载区的最高温度高于非承载区;内圈的温度高于外圈,轴承的最高温度发生在滚子最大受力位置处;轴箱的最高温度发生在测温孔附近。其中工况1和工况9的轴箱轴承温度场分布见图5。

图5 工况1和工况9轴箱轴承温度场分布

为了便于对比2种润滑脂对轴箱轴承温度场的影响情况,把所提取的最高温度值进行两两对比形成直方图,结果见图6~图11。

由图6~图11可知:在行车速度、环境温度、注脂量和风速均相同的情况下,装用L055润滑脂的轴箱轴承温度均高于装用L218润滑脂的轴箱轴承,2种润滑脂对外圈、内圈、滚子及保持架最高温度的影响差别为4.2~5.6 ℃,对测温孔最高温度的影响差别为4.0~5.1 ℃,对轴箱体最高温度的影响差别为3.9~5.3 ℃。轴箱轴承温度随着注脂量的减少呈升高趋势。环境温度升高10 ℃,轴箱轴承及各零部件温度升高约5 ℃。

图6 测温孔最高温度对比

图7 轴承滚子最高温度对比

图8 轴承保持架最高温度对比

图9 轴承内圈最高温度对比

图10 轴承外圈最高温度对比

图11 轴箱体最高温度对比

从温度场仿真计算可以看出,2种润滑脂对轴箱轴承温度场产生不同影响的主要原因是:L055润滑脂黏度高于L218,相应的轴承运转产生热量高;L055润滑脂的流动性低于L218,相应的轴承热交换能力弱。

综上所述,L218润滑脂比L055润滑脂更容易形成油膜和散热,从而减小轴承运转摩擦力和降低轴承运转温度。

4 结论

本文利用Fluent软件仿真分析不同润滑脂对轴箱轴承温度场的影响,得出以下结论:

(1) Fluent软件具有效率高、成本低等优点,可用于润滑脂选型前的计算。

(2) 装用L055润滑脂的轴箱轴承与装用L218润滑脂的轴箱轴承温度场分布规律基本一致;轴承最高温度为承载区中接触力最大位置。

(3) 在相同的使用条件下,装用L055润滑脂的轴箱轴承温度高于装用L218润滑脂的轴箱轴承。

(4) 轴箱轴承温度随着注脂量的减少呈升高趋势。环境温度升高10 ℃,轴箱轴承温度升高约5 ℃。