不锈钢密排管接头焊缝热影响区锈蚀原因分析

2021-08-26李潮伟陈志王飞朱勇辉

李潮伟 陈志 王飞 朱勇辉

摘要:针对不锈钢密排管接头焊缝热影响区锈蚀的情况,采用相同的母材、焊接结构和焊接工艺制备的试件,通过不同表面处理方式去除焊接过程中生成的氧化层,并进行模拟腐蚀试验,对比观察去除氧化层后材料表面耐蚀状况,结合晶间腐蚀试验、电解腐蚀试验及金相显微镜观察,确定了该焊缝热影响区生锈的原因,并结合验证试验,提出了解决方法。

关键词:不锈钢;焊缝;热影响区;锈蚀

中图分类号:TG441.7 文献标志码:A 文章编号:1001-2003(2021)07-0056-06

DOI:10.7512/j.issn.1001-2303.2021.07.10

0 前言

不锈钢是具有高度化学稳定性的钢种,具有优良的耐蚀性能、力学性能、工艺性能,以及很大的工作温度范围,适用于制造有耐腐蚀、抗氧化、耐高温和超低温要求的零部件和设备[1]。产品焊缝由不锈钢管和密排孔接头组焊构成的Ⅰ级焊缝,类型为角焊缝,焊接后采用刷除方式去除氧化层,产品经冲洗后焊缝的热影响区表面出现浮锈,不仅影响设备的外观,还可能是材料受焊接热循环影响造成抗腐蚀性能下降的体现。因此,必须明确该焊缝热影响区产生浮锈的原因,并制定相应的解决措施。

1 锈蚀可能原因

根据金属腐蚀机理,分析认为,该焊缝热影响区产生浮锈有两个方面的原因。

(1)不锈钢焊接过程中生成的氧化层耐蚀性不佳,热影响区材料表面在高温下被氧化,局部区域的Cr与O生成富Cr的表面氧化物,造成其他区域贫Cr,使得不同区域氧化层之间存在电位差,导致在介质环境中发生腐蚀[2]。

(2)焊缝及热影响区受多道焊热循环影响耐蚀性下降。焊接接头两端的母材(06Cr18Ni11Ti、0Cr18Ni10Ti)均为C作为强化元素的稳定化奥氏体不锈钢。C含量偏高会使不锈钢的抗腐蚀性能尤其是抗晶间腐蚀的性能下降,所以在不锈钢中加入了稳定化元素Ti,并通过稳定化热处理,使Ti和C结合形成化合物TiC,以消除C对晶间腐蚀性能的不利影响,形成了Ti稳定化不锈钢。稳定化处理虽然成功平衡了强度和抗晶间腐蚀性能间的对立,但Ti的加入导致焊接热过程可能使C从TiC化合物中分解出来,重新成为影响材料腐蚀性能的隐患,导致焊缝的抗晶间腐蚀和晶间应力腐蚀能力下降,容易在多道焊的焊缝层间发生“ 刀状腐蚀 ”。

2 试验方案

针对上述两种可能的原因,采用以下方式进行验证。

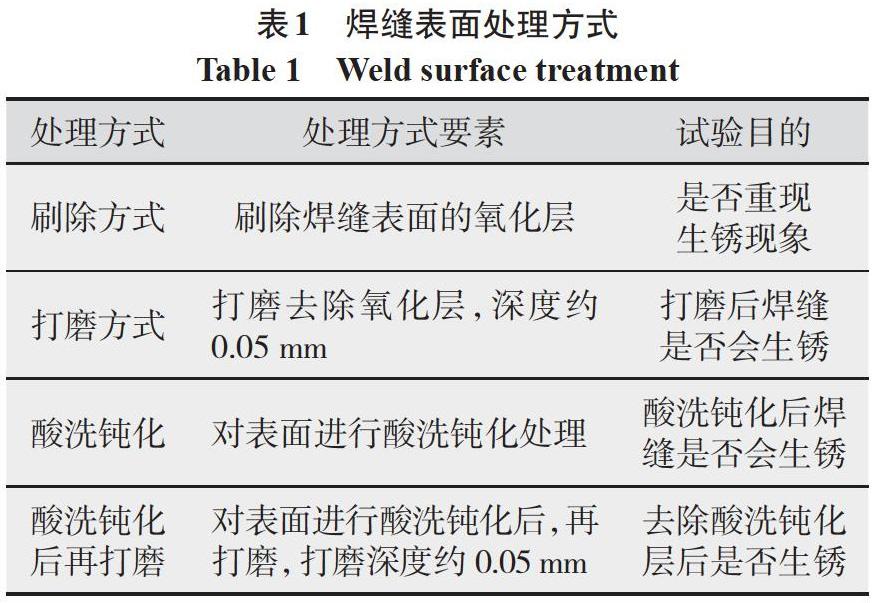

(1)采用不同的焊后表面处理方式去除焊接过程中生成的氧化层,并进行模拟腐蚀试验,对比观察去除氧化层后材料表面耐蚀状况。分别采用刷除方式、打磨方式、酸洗钝化方式、酸洗钝化后再打磨方式对焊接后表面氧化层进行处理(各方式对应的具体要素见表1),之后通过模拟腐蚀试验,即常温自来水浸泡试验,对比焊缝表面生锈状况。

(2)对焊接接头进行晶间腐蚀试验和电解腐蚀试验,观察接头不同区域的腐蚀情况。按照GB/T4334-2008对焊接接头进行晶间腐蚀试验,采用电解方法对焊接接头进行电解腐蚀,对比观察试验后的试件表面形貌。

3 试验过程及结果分析

3.1 室温自来水浸泡试验

试件的种类和数量如表2所示。将第1组至第5组试件分别放置于室温自来水中浸泡约8 h后取出放置于湿润环境中,并与大气环境接触约一周。试验过程中,对5组试验件进行跟踪观察,结果如表3所示。

3.1.1 刷除方式

采取不锈钢刷刷除焊缝及热影响区表面的氧化层的方式,制备了4个试件用于模拟腐蚀试验,均产生了类似锈蚀,其中一个试样如图1所示。

由图1可知,试件的凸台外侧和管柱内侧均产生了浮锈。刷除方式处理的试件再次出现了生锈现象,这表明产品生锈现象不是偶然产生的。

由于钢刷材料为Fe-Cr-Mn系奥氏体不锈钢,与焊缝材料为同种类型,不会对焊缝表面造成污染,分析认为可能是由于受焊接结构和空间限制,同时手工刷除力度有限,在处理焊缝表面时,不能完全去除焊接热影响区表面的氧化层,导致焊接热影响区表面的防腐蚀性能下降,试件经过室温自来水浸泡试验后出现明显锈迹。

3.1.2 打磨方式

打磨方式利用球磨头打磨焊缝及热影响区表面,打磨深度约为0.05 mm,打磨后的试件模拟腐蚀试验的结果如图2所示(取其中某一个试样)。

由图2可知,打磨方式处理后的试验件经室温自来水浸泡试验后产生浮锈的程度明显减轻,但其中2个试件的凸台外侧仍然产生了多处锈斑,还有2个试件的管柱内侧也产生了锈斑。

打磨头材料为合金钢,焊缝表面经高速旋转的打磨头处理后粗糙度较差,分析认为受焊接结构和空间的限制,不能完全去除整个焊接热影响区表面的氧化层,使得打磨不均勻或打磨不到的焊缝及热影响区表面经室温自来水浸泡后出现锈斑。

3.1.3 酸洗钝化方式

酸洗钝化处理是采用酸洗钝化膏对焊缝及热影响区进行酸洗钝化处理,“ 酸洗 ”旨在去除原有氧化层,“ 钝化 ”旨在重新生成均匀、稳定致密的氧化层。酸洗钝化膏的涂抹厚度约1 mm,作用时间1 h,酸洗钝化完成后用去离子水将表面冲洗干净。

在200倍金相显微镜下,对比观察试件在酸洗钝化前后的表面氧化膜形貌,结果表明,酸洗钝化处理前后的氧化膜很难分辨(见图3),焊接生成的氧化膜和酸洗钝化处理生成的氧(钝)化膜都非常薄,厚度在5 μm以下。

采用酸洗钝化的方式处理焊缝及热影响区表面的氧化层,经室温自来水浸泡试验后如图4所示。(取其中某一个试样)

由图4可知,试件凸台外侧和管柱内侧均未见任何生锈迹象。分析认为,酸洗钝化处理首先去除了试验件表面氧化层,然后又在表面重新形成的钝化膜,从而使表面具有良好的抗腐蚀性能。

为了验证酸洗钝化处理的效果,在产品焊接完成后采用酸洗钝化方式处理了焊缝热影响区及邻近母材,经冲洗试验后未见任何生锈迹象,如图5所示(取其中某一个试样)。这也证实了酸洗钝化处理方式能够有效解决产品生锈问题。

3.1.4 酸洗钝化后再打磨方式

虽然酸洗钝化处理方式效果良好,但在钝化膜被破坏的情况下,焊缝热影响区能否保持足够的耐蚀性需要进一步试验。酸洗钝化后再打磨的处理方式即打磨去掉酸洗钝化形成的钝化膜,然后再进行模拟腐蚀试验。

由于酸洗钝化膜的厚度不超过5 μm,而打磨深度约为50 μm,可以保证打磨能够完全去除酸洗钝化膜,使不锈钢焊缝及热影响区露出原始状态的母材,打磨后的试件经室温自来水浸泡试验后的实物照片如图6所示(取其中某一个试样)。

由图6可知,凸台外侧及管柱内侧均未见任何生锈现象,表明即使酸洗钝化膜被去除,焊件材料自身的抗腐蚀性能也完全能够抵抗氧化锈蚀。

3.1.5 对浮锈试验件酸洗钝化后浸泡试验

为了验证已产生浮锈的产品酸洗钝化后是否会再次生锈,第5组试验件是将刷除方式中已产生浮锈的试验件经酸洗钝化后再进行室温自来水浸泡试验。酸洗钝化处理前后试件生锈情况如图7a、7b所示,酸洗钝化后试件室温浸泡试验后情况如图7c所示。

由图7可知,试件凸台外侧和管柱内侧处均未观察到锈斑,酸洗钝化处理方式能够完全去除试验件表面的浮锈。这表明只要彻底清除焊接热影响区表面氧化层,不锈钢焊接热影响区不会再产生浮锈。

3.2 晶间腐蚀和电解腐蚀试验

晶间腐蚀是不锈钢金属在特定介质中,由于晶粒边界或晶界附近与晶粒内部之间有较大的电化学性能差异而引起的腐蚀。若焊接中材料发生了碳钛化合物分解,造成晶界形成碳铬化合物而贫Cr,则晶界的耐腐蚀性能必然下降,从而不能通过晶间腐蚀试验。

电解腐蚀是由于金属材料各区域或相及组织的腐蚀电位不一致,在微弱电流的作用下,各区域或相及组织的腐蚀程度不同,因而显示出差异。若焊接中材料发生了碳钛化合物分解,造成C原子游离于母材中,则必然造成其影响的区域耐均匀腐蚀性能下降,从而在电解腐蚀中显示出来。

3.2.1 晶间腐蚀试验

根据GB/T4334-2008技术要求,分别对刷除方式试件和刷除方式试件生锈后采用酸洗钝化方式处理的试件进行晶间腐蚀试验。结果表明,两种试样均为合格。晶间腐蚀试验后的试样表面形貌如图8所示。

由图8可知,焊接接头试样经过晶间腐蚀后,与内部晶粒相比,表层晶粒未发现脱落,晶界也未表现出不耐蚀现象,表明材料未因焊接过程造成碳化物分解。

按照技术条件要求进行了多组焊缝见证件的晶间腐蚀试验,试验结果均合格。这也充分证明了所采用的焊接工艺未造成热影响区材料的抗晶间腐蚀能力劣化。

3.2.2 电解腐蚀试验

对采用刷除方式试件和刷除方式试件生锈后采用酸洗钝化方式处理后的试件进行电解腐蚀试验。电解腐蚀的工作电压为2~6 V,工作电流约0.05~0.3 A/cm2。电解腐蚀后,试样的金相形貌如图9所示。由图9可知,经过电解腐蚀后两种试件的焊接热影响区和母材区颜色均一、白亮,焊接热影响区和母材区的耐蚀性未表现出明显差异。这表明焊接热影响区在焊接热循环中未发现导致材料耐蚀性能下降的碳化物分解。

焊接接头的晶间腐蚀和电解腐蚀试验的结果表明,焊接的热循环作用并未造成材料发生因碳化物分解而导致的抗腐蚀性能下降现象。

4 原因分析

综合前述试验及分析结果,不锈钢的耐蚀性能主要与表面形成一层铬的钝化膜有关,该钝化膜可以阻止金属对有腐蚀作用的化学物质侵入,使金属不会发生锈蚀。如果这层钝化膜被破坏,在一定条件下就可能发生锈蚀。

不锈钢经焊接后表面产生贫铬的氧化层,氧化层的化学成分为氧化铁、氧化亚铁、氧化铬、铬尖晶石等,而不锈钢氧化层结构的复杂性使氧化层的完整性易受到破坏,包括膜的晶体和电子结构不均匀,不完整的氧化皮不但无耐蚀作用,而且会加快金属表面电化学腐蚀。

不锈钢焊缝表面形成的不完整的氧化物、氧化皮有害无益,焊后必须去除,去除方法有机械打磨、钝化处理等,采用机械打磨可以去除焊缝及热影响区产生的氧化皮,将贫铬层去除,打磨后的不銹钢基体在空气中具有自修复能力,可以较快生成新的钝化膜。但打磨去除有一定的局限性,受到焊缝结构和空间的限制,如打磨不彻底,在潮湿的环境下容易发生电化学腐蚀。酸洗钝化使铁的氧化物比铬及其氧化物优先溶解,去除了贫铬层,造成铬在不锈钢表面富集,钝化膜表层氧富集较多,其次是Cr和Fe在钝化膜表层中,铬基本全部被氧化,以Cr2O3形式存在,铁有部分被氧化成FeO和Fe2O3,而镍只有少量被氧化为NiO。从氧的结合可以看出,钝化膜主要是O-M-O键。这就使金属与溶液界面形成了一道屏障,决定了钝化膜表面活性点少,有高效的化学稳定性,不易受到破坏。

5 结论

(1)晶间腐蚀和电解腐蚀试验表明,焊接的热循环作用并未造成材料抗腐蚀性能下降。

(2)焊缝热影响区生锈现象与焊接热过程生成的表面氧化层有直接关系,产生的贫铬层会破坏氧化层的完整性,耐蚀性能下降。

(3)能有效去除焊接氧化层的方式均能确保后期不产生浮锈,但机械打磨有一定的局限性,去除不彻底后续仍会发生腐蚀。

(4)采用酸洗钝化的处理方式,能够均匀有效地去除焊缝及周围热影响区表面的氧化层,且对壁厚影响非常小,该方法是产品防腐比较有效的方式。

参考文献:

宋强,张向钧,陈刚辉,等.不锈钢车体焊接氧化特征解析及消痕除锈工艺探讨[J].金属加工,2016(增刊):799-801.

刘斌,张廷凯,杨长强.核反应堆用不锈钢管道焊缝附近的锈蚀[J].钢铁研究学报,1996,8(2):40-44.

李惠谨,杨文茂,刘宝.基于微尺度表层特性的不锈钢焊接件锈蚀分析[J].热加工工艺,2017,46(3):208-212.

余竞成,罗丕华,张萍.不锈钢焊缝锈蚀漏水的研究[J].新技术新工艺,2003(9):35-36.

陈祝年.焊接工程师手册[M].北京:机械工业出版社,2009:1029-1031.