热时效对铜核SAC305微焊点组织及性能的影响

2021-08-26张焱零的应姚宗湘刘义凯田佳俊尹立孟陈玉华

张焱 零的应 姚宗湘 刘义凯 田佳俊 尹立孟 陈玉华

摘要:对Cu/Cu-cored+SAC305/Cu微焊点及Cu/SAC305/Cu微焊点进行不同时长的热时效试验。借助扫描电镜(SEM)、动态力学分析仪(DMA)等手段,分析热时效时间对两种结构钎料焊点界面显微组织及拉伸性能的影响。结果表明:随着热时效时间的增加,焊点界面组织晶粒逐渐粗化,IMC层逐渐增厚,焊点的抗拉强度不断降低。与Cu/SAC305/Cu焊点相比,在热时效时间相同的情况下,添加Cu核可以减缓焊点界面IMC的生长速率,提高焊点的抗拉强度,而对焊点微观结构形貌的影响不显著。经断口分析发现,两种焊点断口均表现为脆性断裂特征;但Cu/Cu-cored+SAC305/Cu焊点断口表面有少量韧窝,表现出一定的韧性。

关键词:铜核焊点;热时效;界面化合物;抗拉强度

中图分类号:TG421 文献标志码:A 文章编号:1001-2003(2021)07-0006-05

DOI:10.7512/j.issn.1001-2303.2021.07.02

0 前言

在高密度3D封装中,微互连焊点趋向极小化和高密度化[1-4],其尺寸和间距越来越小,单位面积承载的热量越来越高,散热变得更加困难,更高的热处理环境对焊点界面IMC的影响愈发显著[5-7]。为了研究焊点在热时效作用下的可靠性,国内外学者开展了大量的工作。谢仕芳[8]等研究了Sn3.0Ag0.5Cu0.05Cr/Cu焊点界面化合物(IMC)层的热时效形貌及生长行为,结果表明微量Cr延缓了焊點界面IMC层的生长。时效时间越长,Cr的阻抑效果越明显。姚健[9]等研究了Cu/Sn3.0Ag0.5Cu/Cu焊点在373 K不同热时效时间下焊点界面IMC的生长和抗拉强度的变化,结果表明随着时效时间的延长,界面IMC不断增厚。Tanie[10]研究发现,在热循环作用下采用铜核制备的焊点断裂时间要比常规钎料的长,主要是因为铜核焊点裂纹路径较分散。

焊点界面IMC的形貌和厚度影响着焊点的力学性能[11-13]。目前国内外对焊点性能的研究主要集中在微量合金元素改性,对Cu核加入后形成的复合焊点性能的研究相对较少。Cu核加入后,焊点界面数量及约束方式都将发生变化,也会影响焊点的使用可靠性。为此,文中对比研究不同热时效时间条件下Cu/Sn3.0Ag0.5Cu/Cu和Cu/Cu-cored+Sn3.0Ag0.5Cu/Cu两种焊点界面显微组织的演变规律,探讨热时效致焊点拉伸失效的机制,为Cu核微互连焊点的结构设计和可靠性评价提供必要的理论基础。

1 试验方法

采用直径600 μm的T2纯铜铜丝,Sn3.0Ag0.5Cu(SAC305)无铅钎料和直径φ500 μm的镀镍铜核球,自制夹具制备出焊点高度为600 μm的“ Cu/Cu-core+SAC305/Cu ”微焊点和“ Cu/SAC305/Cu ”微焊点,拉伸试样的最终长度控制在60 mm左右,焊点的详细制备过程及两类焊点的结构见文献[14]。

将制备好的微焊点分为Cu/SAC305/Cu焊点(SAC焊点)和Cu/Cu-core+SAC305/Cu焊点(铜核焊点)两组,放置在恒温热时效箱进行时效处理,设置热时效温度为100 ℃,热时效时间分别为0 h、24 h、48 h、100 h,旨在探讨热时效时间对两种类型微焊点组织和性能的影响。将热时效处理后的焊点进行镶嵌,打磨抛光后使用扫描电镜对焊点进行显微组织观察,采用Image-pro软件测量界面IMC的厚度。采用DMAQ 800设备对热时效后的焊点进行拉伸试验,试验温度设定为20 ℃。采用控制力模式,加载速率设置为1 N/min。每个参数下焊点的拉伸试验分别重复3次,将所得数据求平均值,并用SEM扫描电镜观察拉伸断口形貌。

2 结果与讨论

2.1 热时效对微焊点界面显微组织的影响

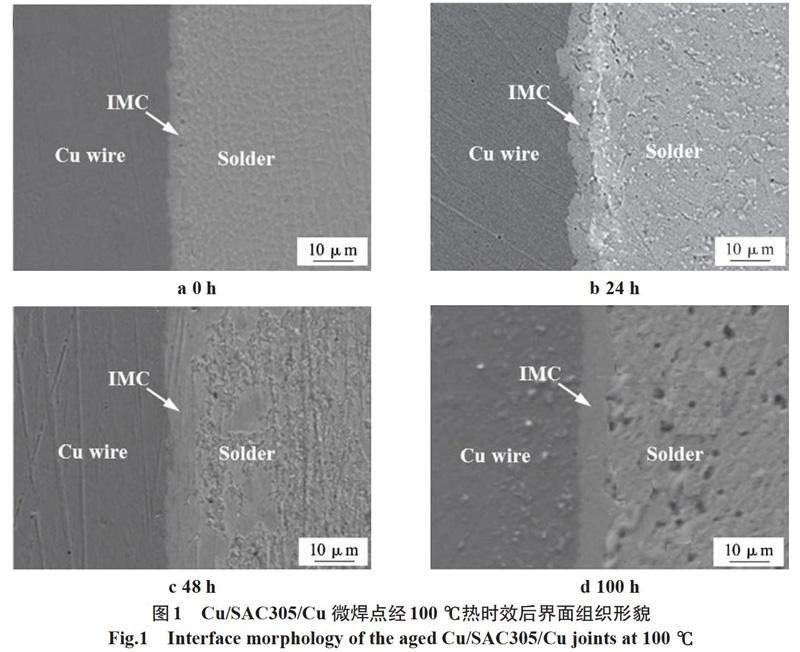

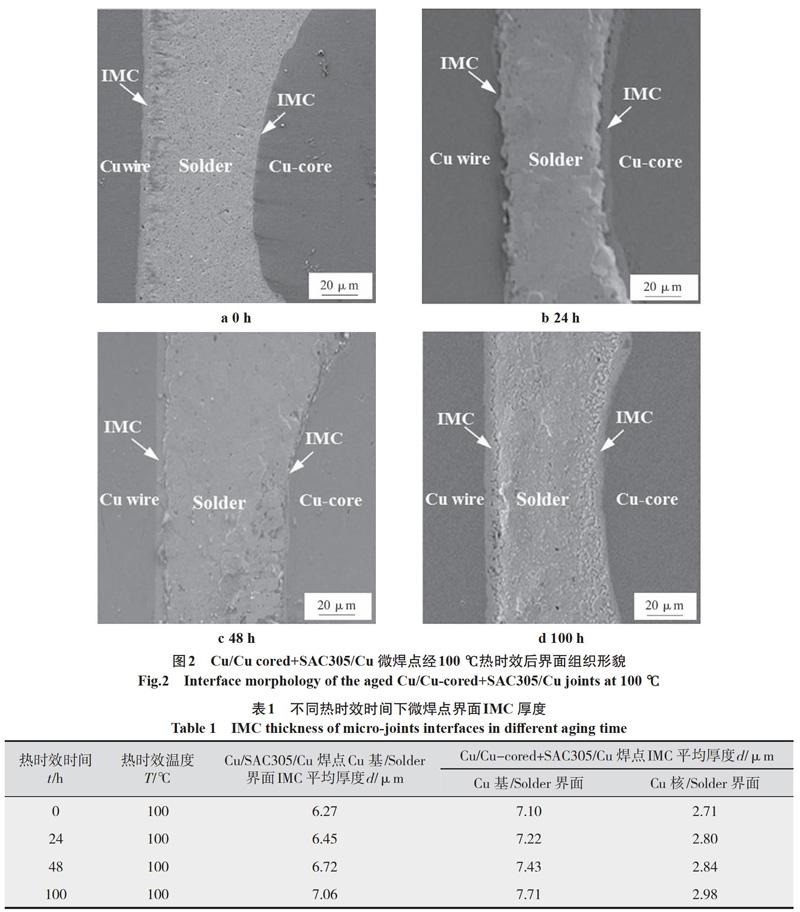

由于IMC是一种脆性相, IMC过厚会导致焊点的力学性能降低甚至发生疲劳失效,因此讨论两类焊点界面IMC形貌以及厚度的变化尤为重要。Cu/SAC305/Cu和Cu/Cu-cored+SAC305/Cu微焊点在100 ℃分别经过0 h、24 h、48 h、100 h热时效后的界面形貌分别如图1和图2所示。

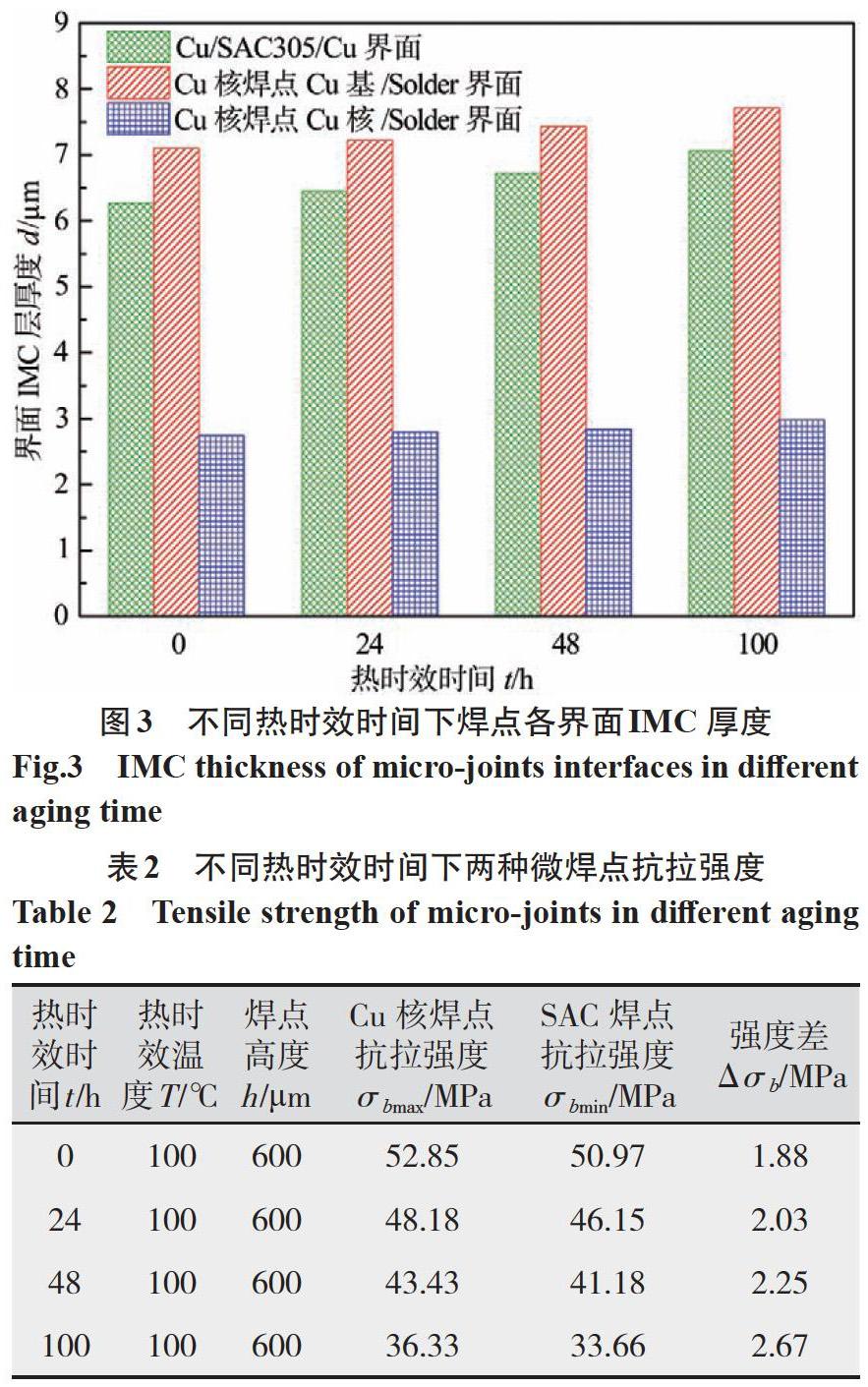

由图1、图2可知,随着热时效时间增加,两种焊点微观组织均呈逐渐粗化趋势,基体钎料中的孔洞数量有所增多。前期研究结果[11,14]显示, Cu/Solder界面IMC为Cu6Sn5,Cu核/Solder界面IMC为(Cux,Ni1-x)6Sn5。随着时效时间的延长,两种结构焊点的Cu/Solder界面处的IMC厚度均逐渐增加,但界面形貌基本没变化,SAC305钎料焊点界面呈平面状,铜核焊点的Cu/Solder和Cu核/Solder界面主要呈扇贝状;Cu核/Solder界面处的IMC层随时间变化不显著。Cu/Solder和Cu核/Solder界面IMC厚度经Image-pro软件测量后数据见表1,并用柱状图3表示。

由图3可知,两种结构微焊点的界面IMC厚度均随着热时效时间的增加而不断变厚。相对于Cu/SAC305/Cu微焊点,Cu/Cu-cored+SAC305/Cu焊点界面IMC的增长速率略慢,Cu核/Solder界面处的IMC增长速率最慢,在热时效时间相同的条件下,Cu/Cu-cored+SAC305/Cu焊点的Cu基/Solder界面IMC层略厚,说明钎料中添加Cu核可减缓焊点界面IMC层的生长速率。Cu核/Solder界面处IMC增长速率较慢,主要是因为铜核表面的镀Ni层对界面IMC的生长有抑制作用[15-16],Ni元素能够防止Sn向铜核中扩散而形成过厚的界面化合物,即降低了界面化合物(Cux,Ni1-x)6Sn5的生长速率,从而使得界面IMC层较薄。

2.2 热时效对微焊点拉伸性能的影响

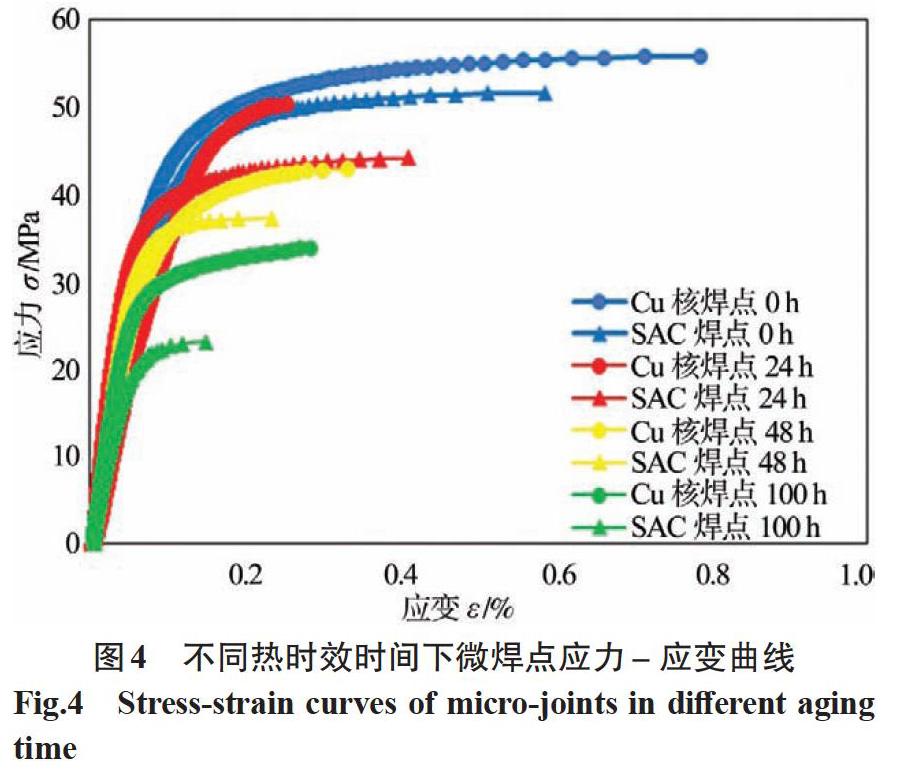

热时效时间对两种类型焊点的拉伸试验结果如表2所示。

根据表2绘制的拉伸曲线如图4所示。由图4可知,随着热时效时间的增加,Cu/Cu-cored+SAC305/Cu焊点及Cu/SAC305/Cu焊点的抗拉强度都出现下降,热时效100 h后,两种焊点的抗拉强度降低率分别为31.3%和34.0%,其主要原因是在热时效处理中,微焊点持续处于高温环境下,会导致其组织粗化,且随着时间增加,粗化现象越明显。晶粒的粗化会导致组织脆化,从而降低微焊点的抗拉强度。且Cu/Cu-cored+SAC305/Cu焊点的抗拉强度始终高于Cu/SAC305/Cu焊点。Cu核对整个微焊点起约束作用,相同热时效条件下,Cu/SAC305/Cu焊点内部存在的微缺陷和杂质相对更多,拉伸时应力集中于缺陷处,从而导致焊点更容易被拉断。而在Cu/Cu-cored+SAC305/Cu焊点中,一部分钎料被高质量铜核所替代,其内部缺陷较小,受到的约束作用更大,表现出更大的拉伸断裂强度,同时由于铜核与钎料间形成了致密的(Cux,Ni1-x)6Sn5化合物,在改变约束效果的同时会使“ Cu-core/Solder ”界面的抗拉伸强度更大,从而提高了整个焊点的抗拉强度。

100℃时效100 h后Cu/SAC305/Cu和Cu/Cu-core+SAC305/Cu两种微焊点拉伸断裂后的断口形貌如图5所示。可以发现,热时效后两种焊点的断口形貌均倾向于解理断裂,说明断裂方式均为脆性断裂。而在Cu/Cu-core+SAC305/Cu焊点断口处发现有少量韧窝,表现为一定的韧性断裂,表明铜核加入后可提高焊点的韧性。

3 结论

(1)随着热时效时间增加,两种焊点的界面显微组织明显粗化,且孔洞等缺陷增多,界面IMC层平均厚度增加。相较于SAC微焊点,Cu核微焊点界面IMC的增长速率较慢。

(2)随着热时效时间增加,Cu/Cu-core+SAC305/Cu焊点及Cu/SAC305/Cu焊点的抗拉强度均下降,但Cu/Cu-core+SAC305/Cu微焊点的抗拉强度始终高于Cu/SAC305/Cu微焊点,这是因为铜核对整个焊点起着约束作用,同时与钎料间形成了致密的(Cux,Ni1-x)6Sn5化合物,使得铜核焊点的抗拉伸强度增加。

(3)相对于 Cu/SAC305/Cu焊点,经 100 h 时效后 Cu/Cu-core+SAC305/Cu焊点断口存在少量韧窝,表明铜核的加入提高了钎焊焊点的韧性。

参考文献:

Sun Lei,Chen Ming-he,Wei Chun-chun,et al. Effect of thermal cycles on interface and mechanical property of low-Ag Sn1.0Ag0.5Cu(nano-Al)/Cu solder joints[J]. Journal of Materials Science:Materials in Electronics,2018,29(12): 9757-9763.

Xia J,Huang L Y,Liu Q X,et al. Analysis of Failure Behavior and Fatigue Characteristics of the 3D Packaging Under Vibration Loading[J]. Semiconductor Technology,2018,43(2):148-153.

Liu J H,Zhao H Y,Li Z L,et al. Microstructures and Mech-anical Properties of Cu/Sn/Cu Structure Ultrasonic-TLP Joint [J]. Acta Metall,2017,53(2):227-232.

Li D L,Wei G Q,Liu L. Microstructural Evolution and Growth Kinetic of Cu6Sn5 under Thermomigration[J]. Special Casting Nonferrous Alloys,2018,38(4):461-464.

Wang Y,Han J,Guo F,et al. Effects of Grain Orientation on the Electromigration of Cu-Reinforced Composite Solder Joints[J]. Journal of Electronic Materials,2017,46(10):1-7.

S M Lee,J W Yoon,S B Jung. Electromigration effect on Sn-58% Bi solder joints with various substrate metallizations under current stress[J]. Journal of Materials Science Materials in Electronics,2016,27(2):1105-1112.

Yao Z X,Luo J,Yin L M,et al. Electromigration induced gr-owth behaviors of tin whisker on the tin coating[J]. Transactions of the China Welding Institution,2017,38(4):35-38.

謝仕芳,韦习成,鞠国魁,等. Sn3.0Ag0.5Cu0.05Cr/Cu焊点界面IMC层热时效形貌及生长行为研究[J]. 稀有金属材料与工程,2015(9):158-163.

姚健,卫国强,石永华. 热时效对SnAgCu微焊点界面IMC和抗拉强度的影响[J]. 热加工工艺,2011(9):5-8.

H Tanie,N Chiwata,M Wakano,et al. Fracture life evaluation of Cu-cored solder Joint in BGA package[C]. Proceedings of 2009 ASME InterPACK Conference,2009:797-802.

Yao Z X,Jiang S,Yin L M,et al. Effects of Joint Height on the Interfacial Microstructure and Mechanical Properties of Cu-Cored SAC305 Solder Joints[J]. Journal of Electronic Materials,2020(49):5391-5398.

Kang M S,Jeon Y J,Kim D S,et al. Degradation Character-istics and Ni3Sn4IMC Growth by a Thermal Shock Test in SAC305 Solder Joints of MLCCs Applied in Automotive Electronics[J]. International Journal of Precision Engineering and Manufacturing,2016,17(4):445-452.

Sun F,Zhu Y,Li X. Effects of Micro Solder Joint Geometry on Interfacial IMC Growth Rate[J]. Journal of Electronic Materials,2017,46(7):1-5.

江山,姚宗湘,左存果,等. Cu核微焊點界面微观组织及拉伸力学性能研究[J]. 电焊机,2020,50(2):30-34.

Yang L,Ge J,Zhang Y,et al. Interfacial IMC Layer and Tensile Properties of Ni-Reinforced Cu/Sn-0.7Cu-0.05Ni/Cu Solder Joint: Effect of Aging Temperature[J]. Transactions of the Indian Institute of Metals,2017(70):2429-2439.

Zhang X,Hu X,Jiang X,et al. Effect of Ni addition to the Cu substrate on the interfacial reaction and IMC growth with Sn3.0Ag0.5Cu solder[J]. Applied Physics A,2018,124(4):315.