某电厂高压调门阀体失效原因分析与修复

2021-08-26陈海鑫姚祥宏陈亮

陈海鑫,姚祥宏,陈亮

1.浙江浙能镇海发电有限责任公司 浙江宁波 315200

2.苏州热工研究院有限公司 江苏苏州 215004

1 序言

浙能镇海发电有限责任公司4#机组汽轮机为215MW N215-12.75-535/535型超高压、中间再热、单轴三缸三排汽、水冷抽汽凝汽式汽轮机,由北京重型电机有限责任公司设计制造。汽轮机进气温度为535℃,于1986年投产运行,累计运行超过22万h。

在第9次A级检修中发现主汽调门(乙侧)阀体上出现裂纹(长约400mm、深约85mm),挖取尖端和中间部位(见图1)进行理化检验,分别编号为94、95。阀体材质为ZG15Cr1Mo1V,裂纹处阀体壁厚约90mm。使用型号Thermo Niton XL3t 980合金成分仪对来样进行半定量定性光谱分析,参照GB/T 5613—2014《铸钢牌号表示方法》,试样Cr、Mo、V含量符合标准要求。

图1 取样位置

2 理化检验

2.1 宏观检测

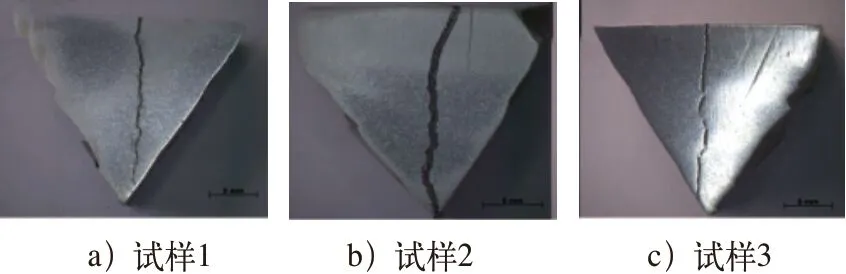

对试样进行宏观检测,如图2所示。94号样中间部位裂纹中段充满氧化物,表面有两条裂纹,汇合于2截面处;95号样截断后左侧沿裂纹断开,断口表面有较厚的氧化皮,呈红褐色,氧化时间较长。

图2 裂纹宏观形貌

浸蚀后宏观形貌如图3所示。试样1裂纹两侧组织有明显差异,试样2表面与内部组织有明显差异。裂纹均垂直于表面,试样2裂纹宽约1mm,开口较试样1、3截面大,表明此处裂纹从中间往两侧扩展开裂。

图3 浸蚀后形貌

2.2 金相检测

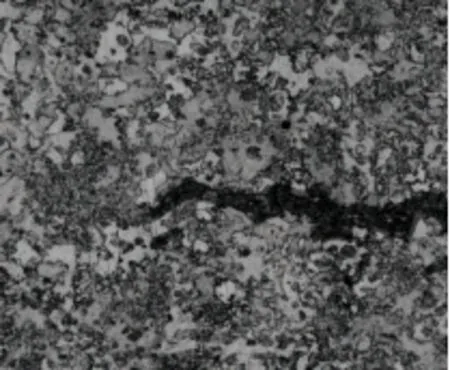

对上述3个试样进行显微观察,如图4所示。试样1典型的铸造组织,晶粒粗大,金相组织为铁素体+粒状贝氏体+弥散碳化物,如图4a所示;部分晶粒细小,组织为粒状贝氏体,似焊缝组织,如图4b所示;表面裂纹被氧化物填充满,裂纹中间有二次裂纹,如图4c所示;裂纹尖端分叉断开,尖端似沿晶开裂,如图4d所示。

图4 微观组织观察

对试样2横截面进行显微观察,距表面约4mm位置晶粒变细,金相组织为铁素体+粒状贝氏体,似焊接热影响区组织,如图5所示。对试样3横截面进行显微观察,距表面约5mm位置晶粒变细,金相组织为铁素体+粒状贝氏体,似焊接热影响区组织,如图6所示。

图5 似焊接热影响区组织

图6 似焊接热影响区组织

2.3 显微硬度检测

根据DL/T 438—2016《火力发电厂金属技术监督规程》要求,ZG15Cr1MoV材质硬度要求为140~220HBW(140~220HV)。未挖取试样前在阀体表面进行硬度检查,存在明显偏差,最高为218HBW,最低为173HBW,但均符合标准要求。

对试样2、试样3截面进行显微硬度检测,位置区域如图7所示,硬度结果见表1。试样2的①、②位置近表面显微硬度高于标准要求,其余区域置均符合标准要求,③位置近表面硬度也接近标准最高限。试样3的①、②位置硬度值均符合标准要求。

图7 显微硬度试验位置

表1 硬度结果 (HBW)

2.4 扫描电镜观察

对试样1、试样2、试样3进行扫描电镜观察,发现母材上有较多夹杂类孔洞,里面遗留产物经能谱检测为硫化物,属铸造常见缺陷(见图8),但未发现缺陷有扩展现象。

图8 铸造缺陷

2.5 失效原因分析

从阀体裂纹表面看,中间开口较两侧宽,横截面方向,中间开口较两侧更宽,裂纹从中间位置向两侧扩展。硬度检测发现中间部位硬度值较两侧高,中间位置现场金相检测发现有焊缝组织,推断该位置为补焊区域[1,2]。

试样2横截面裂纹近表面处显微硬度值高于标准要求,该区域存在补焊,与金相检测结果吻合。金相组织老化评级为3~4级,裂纹尖端显示裂纹穿晶扩展。扫描电镜检查发现,铸件存在较多夹杂孔洞。

综上所述,可确定裂纹存在时间较长,裂纹在应力作用下从中间向两侧、从外往内扩展。由于表面补焊处造成开裂,裂纹在应力作用下缓慢扩展的可能性较大。阀体存在夹杂类孔洞、疏松、缩孔、等铸造缺陷,但周围未发现扩展迹象,与裂纹形成无直接关系[3]。

3 焊接修复

3.1 裂纹清除

在裂纹两端及中间打多个止裂孔,采用砂轮和旋转锉磨除裂纹(见图9)[4];当裂纹区域逐渐缩小时,采用渗透检测对裂纹位置进行精准定位;裂纹缺陷全部打磨清除,渗透检测确认,如图10所示。

图9 止裂孔

图10 渗透检测

3.2 预热与氩弧焊

1)采用远红外加热方式对待修复区域进行打底焊的焊前预热。使用测温枪检测待焊坡口温度应≤150℃。

2)温度达到要求后,用ERNiCr-3,φ2.4mm焊丝进行氩弧焊打底,打底层为2层,将整个补焊区域坡口四周和底部焊接层隔离焊接。打底层厚度3~4mm,要求连续施焊,焊道排列整齐,焊道之间要求1/3的覆盖量,打底层与坡口边缘基材圆滑过渡。

3)打底焊结束后等待冷却至室温,先对焊层表面进行宏观检查,随后对打底层表面打磨,进行渗透检测,确认无缺陷后,再进行填充焊。

3.3 填充焊

1)待打底层和基体金属冷至室温后,采用φ3.2mm,ENiCrFe-3焊条进行多层多道填充焊,断续进行,每道焊接要等焊缝冷至50℃以下(手摸不烫)再焊,如图11所示。

图11 填充焊

2)填充焊应使起弧、熄弧区交错分布,避免集中在同一部位,同时要求避免在坡口两端和不圆滑的拐角处起弧和熄弧;焊接时使用小电流、快速焊、窄焊道、焊条不作横向摆动,尽量减小热输入。焊接时采用短弧、收弧时填满弧坑,不要将电弧移至基材上熄弧。采用逆向分段或跳跃焊道焊接,使应力分布合理[5]。

3)期间断续进行补焊,不要集中在一处连续补焊;除去打底层和盖面层外,其余每个焊道焊接完成后在红热状态下立即进行锤击来释放应力,如图12所示[6]。

图12 锤击释放应力

3.4 检验

1)在填充焊过程中,为避免在层间出现裂纹、夹渣、气孔等缺陷,采用宏观检测、渗透检测的方法来防止缺陷或清除缺陷[7]。

2)焊后检验。待修复区域完全冷却至室温,进行宏观检测,同时进行表面打磨工作,使得焊缝与母材圆滑过渡。对修复区域进行渗透检测,没有发现超标缺陷,符合技术要求,如图13所示。

图13 焊后渗透检测

4 结束语

通过理化检验和裂纹产生的原因分析,发现是由于原补焊位置开裂导致阀体的失效,通过对主汽调门(乙侧)阀体裂纹成功修复,消除了电厂设备的重大隐患,进一步提高了设备的安全性。更换一台高压调阀需要花费几十万元,此次修复高压调阀给电厂带来了较好的经济效益,同时对以后处理阀体类似缺陷积累了一定的经验。