轻量化铸造铝合金轮毂生产线的升级改造

2021-08-26熊国源

熊国源

中信戴卡股份有限公司 河北秦皇岛 066011

1 序言

随着现代汽车节能降耗要求的不断高涨、安全和环保法规日趋严格,汽车轻量化已成为世界汽车工业发展的必然趋势。

铝合金质量轻、强度高、成形性好、价格适中、回收率高,对降低汽车自重、减少油耗、减轻环境污染与改善操作性能等有着重大意义,已成为汽车工业的首选材料。汽车铝合金轮毂较钢轮毂平均轻2kg左右,当车速为60km/h时可省油5%~7%[1]。此外,铝合金轮毂还有散热快、减振性能好、轮胎寿命长、安全可靠、外形美观、图案丰富多彩,以及尺寸精确,耐腐蚀、加工性好、平衡好等优点,为国内外各大汽车制造商大量采用。

目前,中信戴卡股份有限公司(以下简称“中信戴卡”)在秦皇岛现有铸造铝合金轮毂一号和二号生产线,以及锻造铝合金轮毂生产线,年生产能力600万件。其中,铸造铝合金轮毂一号生产线是国内行业的标杆工厂,年产低压铸造铝合金轮毂200万件,人均生产率6000件/年。

但是,铝合金轮毂一号生产线投产两年后已处于超负荷运行状态,铸造车间熔炼工序能力不足,机加车间设备故障率较高,以及涂装车间设备不稳定、故障率高等问题限制了产能的持续提升。为满足不断增长的市场需求,亟需提升铝合金轮毂一号生产线的产能,对一号生产线的铸造车间进行技术改造,提高生产线效率,目标年产能增加100万件,并稳定产品质量,降低生产成本。

2 产品和生产线总体情况

2.1 产品情况

中信戴卡一号生产线的产品是高强度、轻量化低压铸造汽车铝合金轮毂(见图1),产品规格在15~22in(1in=25.4mm)。低压铸造轮毂与传统铸造轮毂相比生产率高,铸件表面更光洁、金相组织更致密、质量较好,产品合格率较高,但成本比重力铸造稍高。

图1 低压铸造汽车铝合金轮毂

此外,低压铸造轮毂比传统铸造轮毂的强度更高,同规格的低压铸造轮毂比传统铸造轮毂要轻5%~10%,材料利用率可提高10%左右。

2.2 生产线情况

铝合金轮毂一号生产线拟增加100万件/年产能的技术改造项目位于秦皇岛中信戴卡产业园内。该生产线的主要工艺过程:铝锭→铸造→热处理→机加工→涂装→成品→外运。其生产原材料主要是铝锭,辅助原料是油漆、二甲苯等有机溶剂等[2],生产的成品是铝合金轮毂。主要采用的是铸造、热处理、机加工、涂装、机械化运输、机器人等生产设备。

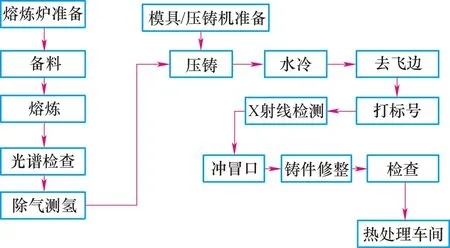

改造项目的主要内容包括:利用原一号生产线联合厂房,包括铸造车间、热处理车间、机加车间等,进行技术改造,增加铝合金轮毂生产能力100万件/年,使铝合金轮毂一号生产线的生产能力达到300万件/年。改造新增的生产纲领见表1。

表1 铝合金轮毂生产纲领(新增部分)

项目产品所有生产过程,包括铸造、热处理、机加工、涂装和产品包装等均在铝合金轮毂一号生产线内完成,不需外部生产协作。

3 改造项目方案

3.1 改造方案设计原则

1)对铝合金轮毂一号生产线进行技术改造,提升产能,提高设备开动率,降低制造成本,提高人均生产效率。

2)利用现有厂房内预留生产面积和生产线,不增加厂房面积,只增加部分生产设备,改造物流输送装置,增加产能100万件/年。

3)遵循工艺水平高、设备先进、运行可靠、经济合理原则,选用高效节能设备,节能降耗,降低产品制造成本。

4)采用精益生产的理念指导设计,实行均衡生产;严格控制在制品数量,尽量减少中间储存。

5)减少原材料消耗,机加工的铝屑回收重熔。

6)合理布置生产线,注重各条生产线之间的物流衔接,合理选用先进的机械化输送装置,防磕碰,防侧翻,生产过程避免落地。

7)严格执行国家和地方颁布的环保、消防、劳动安全及卫生等方面的法规及标准,对生产中产生的废水、废气、废物及噪声进行有效的治理,达标排放,尽可能减少对环境的影响;对工业冷却水、废铝件、铝屑循环利用,实施清洁生产。

8)在工程设计中合理应用节能减排技术,生产线余热回收利用。注重设计节能,采取有效的节能措施,提高能源的利用率。

3.2 技术改造主要内容

铝合金轮毂一号生产线由铸造车间、热处理车间、机加车间、涂装车间、包装车间及成品库组成,有297台主要生产设备,员工380人,年产铝合金轮毂200万件。本次技术改造主要包括如下内容。

(1)铸造车间 在原有生产线基础上,不增加车间生产面积,增加1套熔化炉、1台静置炉、4台低压压铸机、1台X射线无损检测设备、1台7t专用叉车,提升产能和生产效率。

(2)热处理车间 在原车间预留发展区域增加1套热处理炉组、1台自动钻床,提高生产能力;改造原热处理炉组上下料机械手,降低故障率。不增加车间生产人员和生产面积,人员内部调整。

(3)机加车间 在原生产线预留区增加5个加工单元,提升产能;改进去飞边工序物流布局,提高设备利用率;增加3台精密数控车床,提升精车工序生产能力。不增加车间生产人员和生产面积。

(4)涂装车间 改造现有生产线上物流输送设备,对生产线进行局部改造,并增加透明粉喷房,提高生产效率和设备可靠性;对涂装后下线物流输送装置进行改造,改善物流。不增加生产人员。

(5)包装车间及成品库 原生产线主体维持现状,配合涂装车间下线物流输送系统改造。不增加车间设备。

3.3 生产线设备更新

新增主要生产设备汇总见表2。

表2 新增主要生产设备汇总 (台)

3.4 铸造车间工艺改造和升级

下面以铝合金轮毂生产核心的铸造车间为例,介绍生产线工艺、装备、能耗等部分的技术升级和改造情况。

(1)车间现状 铝合金轮毂一号生产线铸造车间由熔炼、压铸、清理工段组成,主要生产设备有2套3.8t/h熔炼炉组(铝锭+铝屑)和24台低压铸造机,铝液熔化能力7.6t/h,年产汽车铝合金轮毂铸件200万件。铸造车间承担汽车铝合金轮毂铸件的铸造及检测生产任务,产品为15~22in铸造铝合金轮毂,材质为A356.2,铸件要求表面光洁,组织均匀致密,无内部质量缺陷,最大铸件重27kg,外形尺寸最大22in。

本次技术改造新增轮毂铸件100万件/年的生产纲领,使铸造车间达到300万件/年的生产能力。

(2)设计原则和主要工艺说明 针对铸造车间的改造设计原则包括以下几个方面。

一是对铝合金轮毂一号生产线铸造车间进行技术改造,提升产能,提高人均生产效率。

二是利用现有厂房内预留生产面积,增加熔炼炉、静置炉、压铸机、X射线检测设备,改造物流输送装置,不增加厂房面积,仅增加必要的生产人员。

三是遵循工艺水平高、设备先进、运行可靠、经济合理原则,选用高效节能设备,节能降耗,降低产品制造成本。

四是采用精益生产的理念指导设计,实行均衡生产;严格控制在制品数量,尽量减少中间储存。

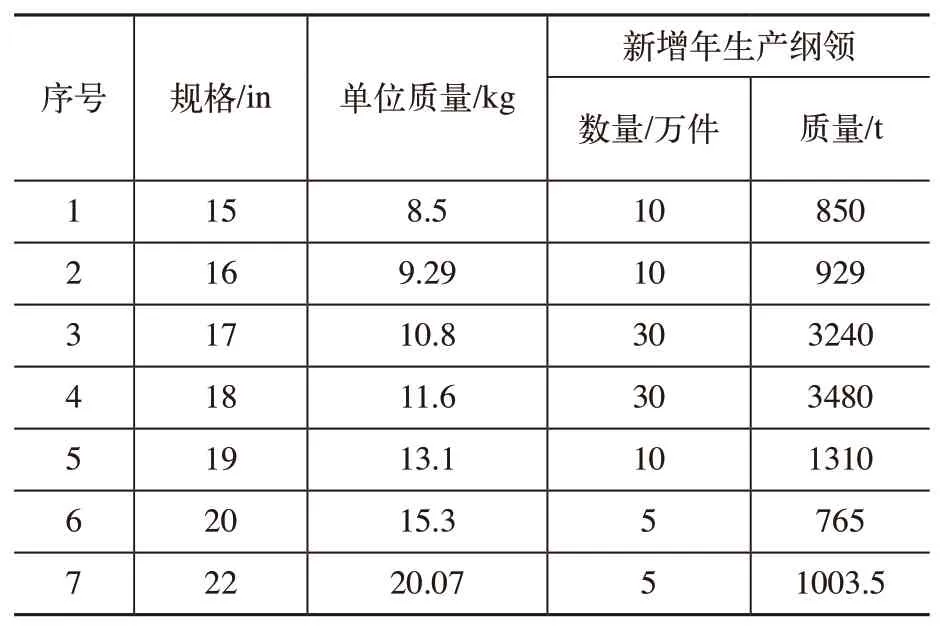

铸造车间的主要工艺环节如图2所示。

图2 铸造车间工艺环节

1)熔炼工部:合格的金属炉料用叉车运进熔炼工部存放,回炉料用叉车运至本工部。机加工车间的铝屑通过输送系统运至铝屑兼熔炉进行处理后作为回炉料熔炼。人工称量配料,用手推车将配好的炉料倒入熔炼炉加料斗内,经过提升式加料机分批按时加入炉内[3]。

本次技术改造新增1套2t/h天燃气铝锭熔炼炉,新增一套6t静置炉,并对原有熔炼炉C炉铝屑炉涡流室进行改造以增加容量。熔炼出的铝液温度达到工艺温度,扒渣、化验合格后,出铝液至静置炉(同时进行变质处理),除气、测氢合格后,用叉车将铝液送至低压铸造机保温炉。

熔炼炉后增加静置炉,可以减少铝液中的氧化物,解决了铝锭和屑锭间的凝固区间不同带来的问题,更有利稳定铸造工艺。

铝合金熔炼采用国产先进的立式连续天燃气熔炼炉,采用铝锭、铝屑回炉料重熔,并合金化精炼。采用直读光谱仪对每一炉铝液进行炉前快速分析,确保铸件化学成分合格。

采用炉内喷吹精炼,炉前吹氮气净化,铝钛硼晶粒细化,锶变质处理,用可加热保温包转运铝液,节约能源,减少温度损失,提供合格铝液。

2)低压铸造工部:本次技术改造新增4台低压铸造机生产铝合金轮毂铸件,机器模(底)板尺寸为1650mm×1000mm,可满足22in车轮的铸造需要。低压铸造机生产过程全自动控制,模具采用水冷方式冷却。

铸造成形工艺过程如下:设备、模具准备→开模→下过滤网→合模→加压充型→保压→冷却(卸压)→开模→机械手取件→铸件水淬冷却→去飞边→初检→(辊道运走)。

4台低压铸造机布置在原有压铸平台上,压铸机平台高度1.8m。平台下中间设机动辊道,铸造出的铝合金轮毂铸件经机械手取件后降落至平台下方机动辊道上运至清理工部。

3)清理工部:铸件毛坯从压铸工段下线后经辊道运送至喷淋冷却箱,进入喷淋冷却工序。喷淋冷却段分为三段:预冷段(水温80℃)、冷却段(水温50℃)和吹干段(翻转后吹干)。喷淋冷却机上部装有喷头,均匀地将水喷至铸件上。冷却后设置人工检查工位,不合格的毛坯将直接放入料框中运走,回炉重熔。

冷却后的铸件通过辊道输送至X射线检测设备进行100%无损检测。检测不合格的铸件直接放入废件斗,合格铸件随辊道输送至冲床去掉冒口,随后输送至精修工位,人工借助风动砂轮工具对铸件进一步修整飞边。清理完毕的铸件,经检修合格后从辊道上送入热处理车间。

本次改造新增一台自动X射线检测设备。

(3)铸造车间的物料运输能力改造 在运输方式上,铸造车间所用各种材料均由叉车运进本车间熔炼工部备用,铝液采用专用叉车和浇包送至各压铸机保温炉,生产的成品铸件用机动辊道送至热处理车间。完成改造后,车间的运输能力和运输量将大大提高。

(4)节能降耗 本次改造升级项目的重点之一是节能降耗,在新增产能的同时,控制综合耗能成本攀升,支撑中信戴卡绿色环保的发展战略,生产线改造的新增能耗量见表3。

表3 能耗量(新增部分)

主要的节能降耗措施包括以下几点:

1)各种设备均选用高效节能设备,节约能源。所选用的熔炼炉炉型结构先进,熔炼炉的炉体采用先进的保温耐火砖,保证炉体外部温度低于40℃,熔化烧嘴采用热风循环蓄热装置。这些措施有效地提升了燃气利用效率,降低了燃气的消耗,大量节省能源。

2)熔炼炉高温废气进行余热回收利用,用于车间热水供应。

3)低压铸造机、模具、轮毂等冷却水均采用循环水,减少能耗;热循环水通过热交换器产生的热水供浴室利用。

(5)绿色环保

1)本车间产生的污染源:金属熔炼、低压铸造等生产过程中产生的烟气、余热;熔炼炉的鼓风机、模具空气冷却、清理工部的铸件打磨是主要的噪声源。

2)对污染源采用的治理措施:从熔炼、铸造工艺和设备选型等环节上采取措施,减少污染源;加强通风除尘,熔炼车间熔炼炉的烟气排放都先进行除尘处理和热能利用,不仅提高了热能利用效率,也将烟气的排放严格控制在环境保护的标准之内。车间要求全室通风换气。

(6)工业卫生

1)通风除尘措施:对于产生大量烟尘、余热的工位和设备,采用局部排风的方法进行排除,改善工人劳动条件,保障工人身体健康。

2)防暑降温措施:车间夏季采用风扇降温,并引入室外冷风到工位,以改善工人作业环境。

(7)职业安全

1)铸造生产工序繁多,安全事故较一般机器制造车间多,如烫伤、机械损伤等,因此生产过程中专门编制文件,配置安全专人,加强安全管理。

2)运输、倾倒铝液时要注意液态金属的飞溅,穿戴好劳保用品,以防烫伤。

3)车间内留有必要的主通道和人行道,车间开门分别设置物流门和人行门,尽量避免人流、物流交叉,危险部位设警语标志和灯光警示灯,确保操作工人的安全。

4)铸造车间工作平台都设置安全护栏,在辊道地沟入口处设置安全护栏,在设备运行危险部位设置安全防护网,如在熔炼炉铝锭提升加料处设置安全防护网等,采取这些措施有效地保障了工人的安全。

4 结束语

经过近一年的工作,“轻量化铸造铝轮毂产线改造”项目面向产品市场的迫切需求,确立了经济、合理的建设方案,通过设备升级、技术升级、生产管理升级,实现了工艺条件稳定、产品质量稳定、产能提升的目标。

在技术改造层面,本项目在中信戴卡原有铝合金轮毂一号生产线的基础上,在不增加厂房面积的前提下,增加少量生产设备和机器人,更新、改造部分物流输送系统,实现了增加100万件/年铸造铝合金轮毂的生产能力,提高了人均生产率,降低了生产成本,提高了经济效益。

在产品创新层面,铝合金轮毂产品重量轻、强度高、性能优异,其生产工艺先进,材料利用率高。本项目的产品市场面向国内、国外两个市场,以出口为导向,以国内为主要市场,市场需求空间巨大,产品市场竞争力优势显著。