飞秒激光加工镍基高温合金微孔试验研究

2021-08-26杨薇

杨 薇

(海军装备部,陕西西安 710021)

镍基高温合金是一种沉淀强化型镍基铸造合金,具有强度高、热稳定性好等优势,广泛应用于航空航天领域的热端部件制造[1]。镍基单晶材料因内部没有晶界等缺陷,强度更高、抗蠕变性能更好,广泛用于涡轮叶片组件中,而涡轮叶片在使用过程中往往存在大量的冷却气膜孔。气膜孔的作用是在运行过程中,使冷却气体通过而在叶片表面形成一层气膜,从而达到隔绝高温、降低温度的目的[2-4]。为了保障涡轮叶片的寿命与强度,单晶材料气膜孔往往要求无重熔层、微裂纹及热影响区[5]。

目前,气膜孔的加工方法主要有电火花加工、电液束加工、激光加工及复合加工[6-9]。其中,电火花加工是通过极间放电去除材料的方式,使材料局部出现熔融后得以去除,存在明显的重熔层;电液束加工是依靠阳极腐蚀的原理进行材料去除,存在的加工问题主要是加工精度和稳定性较低,且污染严重。这两种方法存在的明显问题是无法加工不导电的陶瓷涂层,难以满足航空领域未来发展需求。在激光加工中,普通的长脉冲激光加工产生的热影响区较大,对材料的烧蚀严重,且容易形成重熔层,无法满足单晶材料的质量要求。飞秒激光是一种脉宽极窄、峰值能量极高的超快激光,与材料作用时可以在极短的时间内将激光能量注入到需要加工的区域,材料的温度瞬时升高,直接转化为等离子态喷发出去以实现材料去除,理论上可达到“冷加工”的效果[10-11]。

近年来,飞秒激光加工气膜孔技术已取得了巨大的进步,在国内实现了加工航空叶片气膜孔的小规模工业化生产,加工出的气膜孔能够满足部分需求。但随着航空技术的发展,对气膜孔质量的要求也越来越高,这也对飞秒激光加工气膜孔的加工工艺提出了新的挑战。国内学者针对飞秒激光加工单晶材料开展了诸多研究,但成果偏于理论,对飞秒激光在气膜孔加工应用领域的中存在的质量问题、效率问题等未见详实报道。本文采用正交试验分析了飞秒激光激光功率、单层作用时间、单层进给量对镍基单晶材料加工微孔的影响,并提出了相应的改善方法,以期对今后的飞秒激光参数化研究提供借鉴。

1 试验设备及方法

1.1 试验材料

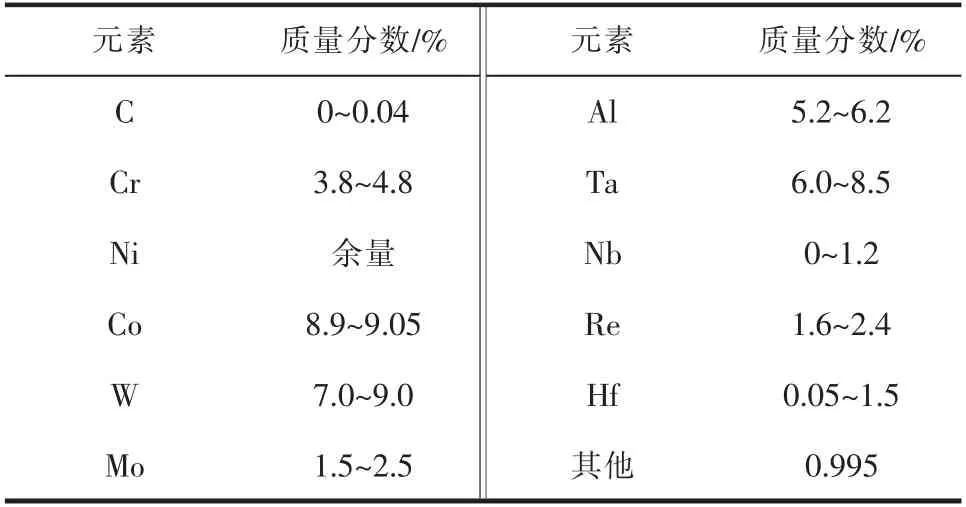

试验采用镍基单晶高温合金DD6为研究对象,材料规格为20 mm×30 mm×2 mm,材料化学成分见表1。

表1 镍基单晶合金DD6的化学成分

1.2 试验设备

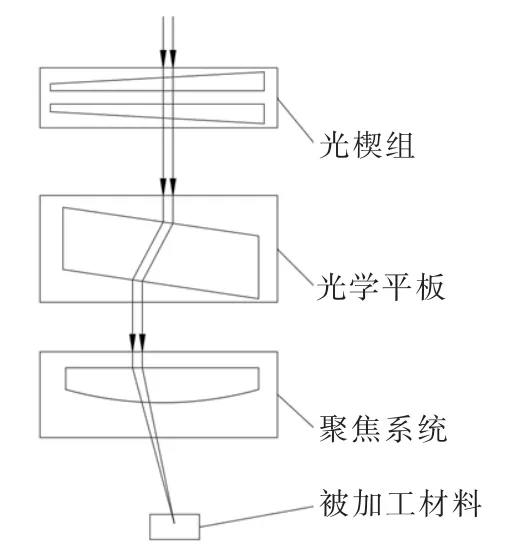

试验使用五轴超快激光微加工设备,设备具有对激光扫描轨迹控制的螺旋扫描模块,通过控制光束可在材料表面形成螺旋扫描轨迹,在机床进给的配合下作用区域内激光束与材料作用完成去除,形成微孔。图1是扫描模块的光学加工头结构简图,激光器采用20 W飞秒激光器,其主要参数为波长1030 nm、脉宽235 fs、基础重复频率200 kHz。

图1 光学加工头结构示意图

1.3 试验方法

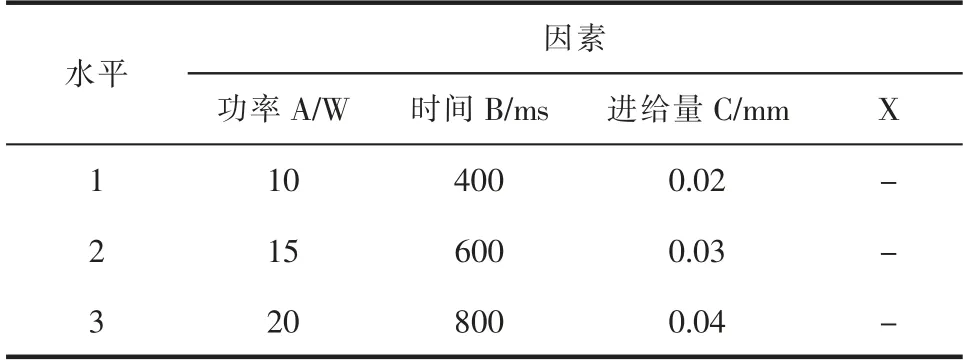

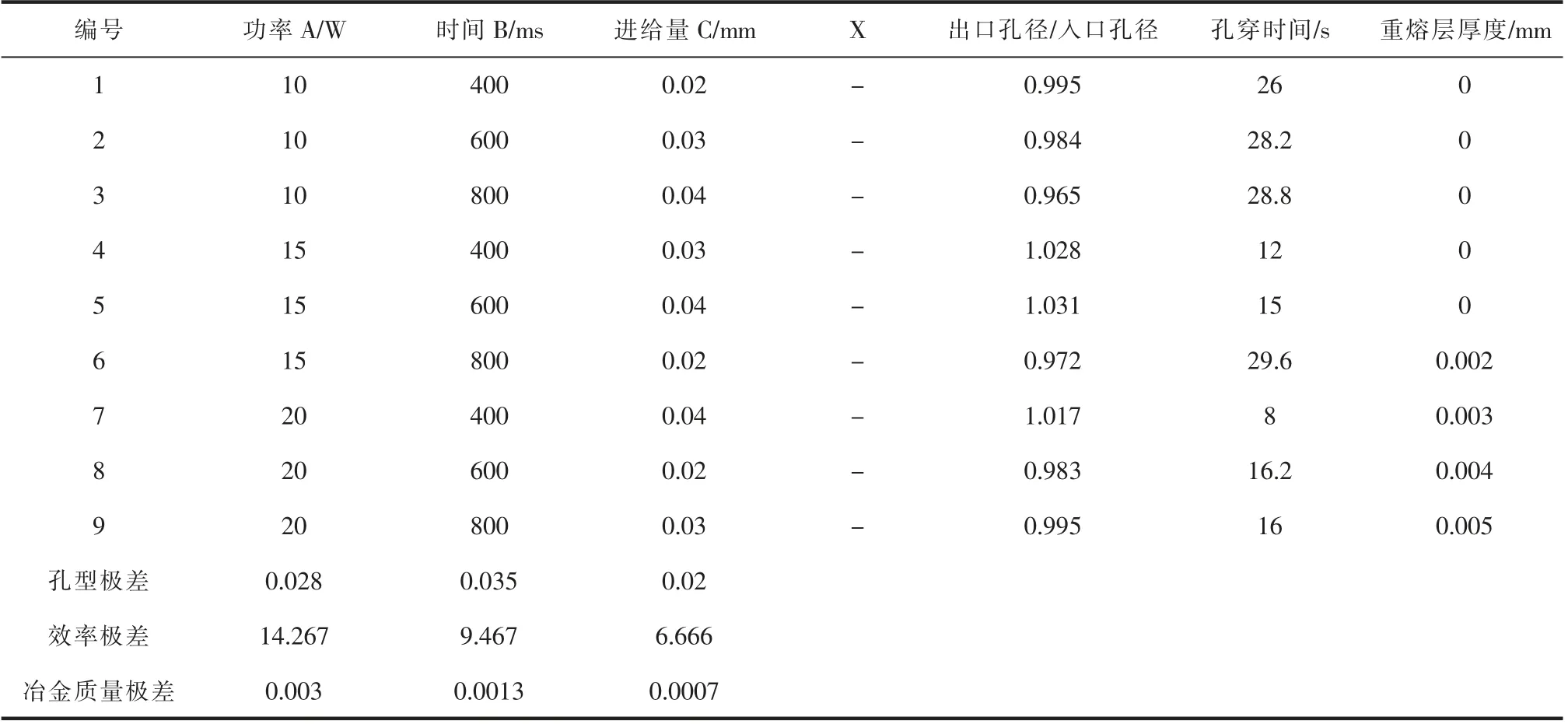

基于前期的激光加工经验,试验研究选取激光功率、单层作用时间、单层进给量为影响因素对微孔孔型、效率及冶金质量进行规律研究,每个因素各有三个水平,以此设计正交试验。由于三因素三水平正交表不存在,研究时增加了一空白因素X以构成四因素三水平正交试验,即L9(34)。设计的试验因素水平表见表2。

表2 正交因素水平表

2 试验结果与分析

将微孔理论值均设置为0.4 mm,根据正交试验设计不同参数在高温合金试片进行螺旋扫描加工微孔。采用影像测量仪测量每一组参数下的微孔正反面孔径值,以反面/正面的结果表征孔型,如果比值大于1,则代表孔型为倒锥,反之则锥形。另外,将9组参数下的结果进行金相分析,判断不同参数下孔壁的冶金质量,以局部最大重熔层厚度作为检测值。制孔效率方面,由于激光聚焦后,在焦深范围内均有加工能力,因此试验过程中,通过辅助观测设备记录试片打穿的层数来评估不同参数对效率的影响,并以打穿时间来代替表征制孔效率。微孔加工结束层数则按照2 mm厚度,根据单层进给量进行理论计算后得出,得到正交实验结果如表3所示。分析表3可知,激光加工工艺参数对孔型、效率及冶金质量影响程度依次如下:

表3 正交试验结果

(1)对微孔孔型影响:单层作用时间>功率>单层进给量。

(2)对制孔效率影响:功率>单层作用时间>单层进给量。

(3)对冶金质量影响:功率>单层作用时间>单层进给量。

根据正交试验结果,分析各工艺参数对孔型、效率及冶金质量的影响规律如下:

(1)孔型

随着功率增大,孔型呈现从正锥到圆柱、倒锥、再到正锥的现象,而单层作用时间和单层进给量则呈现相反的规律。针对该现象,分析其中原因:当功率较小时,整体能量密度较小,作用区域内的材料并不能保证被完全去除。随着加工深度增加,未被去除的材料逐步累积,最终形成正锥;当功率逐步增大时,作用区域内材料的去除量逐渐增加,直至形成倒锥;当功率继续增大时,由于螺旋扫描轨迹按等角速度运转,扫描区域中心激光能量密度大,该区域内材料去除速度占据明显优势,因而很容易再形成正锥。

对应的,单层进给量和单层作用时间分别代表激光焦点沿制孔方向进给量和单层扫描区域内激光焦点停留的时间。单层进给量越小或单层时间越长时,除了激光焦点作用外,沿光束传播方向的离焦作用也起到一定作用,离焦加工导致在激光焦点未作用之前,沿制孔方向某截面的材料与激光离焦作用去除不彻底;当激光焦点再次在较短时间内作用时,受型面加工角度等因素影响,焦点去除量被打折扣,因而有形成圆柱或正锥的趋势;随着单层进给量逐渐增大或单层作用时间短时,达到材料去除量与焦点进给距离相匹配,作用区域内激光焦点均能适时作用于材料表面,材料一次去除程度高,有利于形成倒锥。

(2)效率

激光功率与材料去除效率直接相关,随着激光功率增加,能量输入增加,单位时间内材料去除量增加,显然材料去除效率增加;同样的,单层进给量与单层扫描时间决定了激光与材料焦点作用关系,直接影响了材料的去除效率。当单层进给量大或单层时间较小时,材料去除量与焦点位置相匹配,材料去除效率高。

(3)冶金质量

以重熔层、热影响区及微裂纹评价激光加工的冶金质量,随着功率增大及单层作用时间增长,单晶材料的重熔层厚度呈现增大趋势。分析可知,当激光在材料作用区域停留时间延长时,单位区域受热影响出现熔融的几率增大,因而出现重熔层厚度增大等结果;相反的,当单层进给量增大时,激光在作用区的停留时间减小,在一定程度上减小了重熔层出现的几率。

3 气膜孔制孔参数优选

根据正交试验结果,从微孔孔型来看,按照比值越大越有利的原则进行优选,最佳参数为A2B2C3;从效率上,按照时间越短,效率越高的原则,最佳参数应该为A3B1C3;从冶金质量方面,优选方案应该重熔层越小越好,表中有多组参数满足。

由于质量特性不一致,以上三个方案不完全相同,可能出现对孔型有利的方案而对冶金质量不利的情况,因此需要采用解决多指标试验问题的综合平衡法来进行评估。三种最优方案中,对单层作用时间B来说,孔型是最大影响因子,直接选取最大值B2,其余两项指标均是次要影响因素,单层作用时间以B2为最优;同样的,对单层进给量而言,C因素对三项指标均是影响最不明显指标,但结果均以C3为最优水平。因此,首先确定B2C3为优选方案。

对于功率A来说,效率和冶金质量影响的极差最大,说明功率是最明显因子,而最优水平却是两个不同的结果,本部分由于效率计算值仅以试片打穿时间为依据,未考虑微孔指标的其他条件,按照气膜孔加工质量优先的要求,功率A对效率的影响可以弱化,且A3水平下的冶金质量相对较差,水平A1、A2条件下的孔型相差不是很大,因此可以将A1、A2作为可供优选条件。

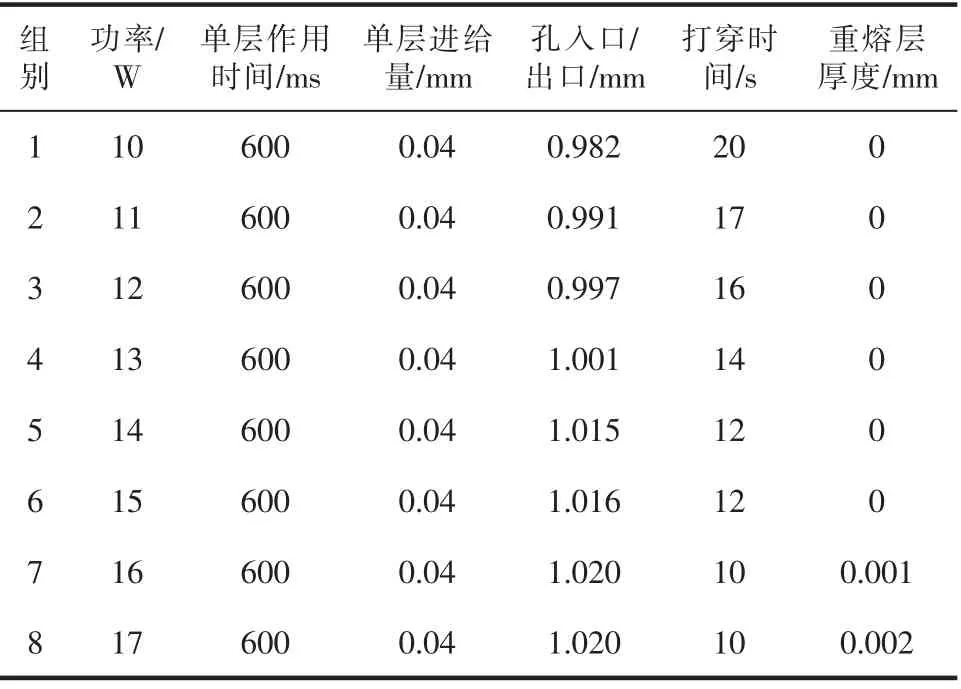

至此,通过正交实验结果分析,选出两套可供选择的参数,继而以此设计单因素试验进行验证、排除,具体试验参数见表4。

表4 试验参数表

从试验结果可看出,功率A在A1与A2之间,孔型由正锥向倒锥发展,孔穿时间逐渐缩短,同时功率在A2条件下,孔壁也无重熔层存在,因此确定A2B2C3为本试验条件下的最佳制孔方案。

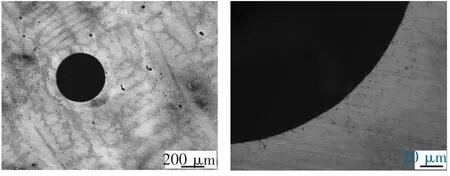

优选后的激光制孔参数在功率15 W、单层进给时间600 ms、单层进给量0.04 mm条件下制孔结果见图2。从金相结果可知,该参数下飞秒激光加工气膜孔微孔,圆度、孔型较好,孔壁周围无重熔层、热影响区等缺陷。

图2 飞秒激光加工微孔金相图片

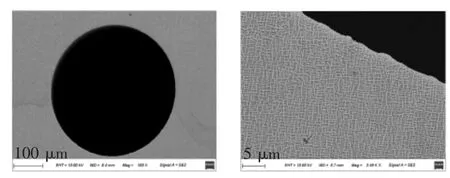

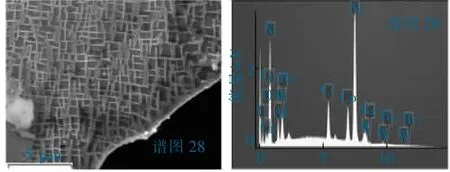

同时,对优选后的激光制孔参数进行扫描电镜与能谱拍摄,得到的结果见图3和图4。从扫描电镜图可看出,微孔周围无明显的微裂纹缺陷;从能谱图可看出,通过飞秒激光加工,DD6高温合金组织形貌未发生变化,主要合金元素成分未发生变化,说明孔壁在飞秒激光加工过程中未受热影响,再次印证了优选参数的可靠性。

图3 飞秒激光加工微孔扫描电镜图像

图4 飞秒激光加工微孔图谱图像

4 结论

通过正交试验研究了飞秒激光制孔参数激光功率、单层作用时间及进给量对DD6镍基高温合金孔型、效率、冶金质量的影响规律,得出以下结论:

(1)随着功率增大,微孔加工效率有所提升,但受激光能量密度与去除材料量的影响,微孔孔型呈现从正锥到倒锥再到正锥的规律,且重熔层出现的几率及厚度也相应增加。

(2)当单层作用时间越小或单层进给量越大,材料与激光焦点作用越占据优势越容易形成倒锥,且激光制孔效率越高、重熔层厚度越小。

(3)在功率为15 W、单层进给时间600 ms、单层进给量为0.04 mm条件下,飞秒激光加工微孔型较好,孔壁周围无重熔层、无微裂纹及热影响热影响区等缺陷。