含砷废渣危害及资源化技术研究进展

2021-08-25俞正亮

俞正亮

(广东开能环保能源有限公司,江苏 南京 210012)

1 引言

砷属于类金属元素,英文名Arsenic,至今已有3000年历史。最开始人们认为砷是一种硫化物,后来矿物学之父提奥夫拉斯图斯把砷叫做雄黄,再后来又改为雌黄。到1250年炼金术师阿尔伯特·马格努斯从硫化物中炼出了砷,后来的炼金术士都认为砷是一种化合物或半金属物质。砷在自然界中广泛存在,但是很少以单质砷存在,主要以化合物形式集中在许多类型的矿床中,尤其是含有硫化物和硫磺盐的矿床[1]。它与许多矿产元素伴生在一起,包括 Cu,Ag,Au,Zn,Sn,Pb,P,Sb, Te,Mo,Ni,Co和Pt金属[2-3],因此,砷是大约20种具有重要商业性的元素在勘探时的指标依据。在伴生矿产冶炼过程中会产生大量的含砷废渣和尾矿,含砷废渣和尾矿通常会对大气和地下水造成污染。

含砷废渣和尾矿会以两种方式将砷传播到大气中[4],造成大气污染。第一种是含砷废渣和尾矿在露天堆放过程中,三氧化二砷会在风的作用下,以气体形式逸散到空气中造成大气污染,人在长期吸入污染的空气时,经过时间积累慢慢引起身体的病变。第二种是含砷废渣和尾矿长期露天堆放时会慢慢风化形成粉尘飘散到空气中,在气候比较干燥的区域容易形成,对人体造成损害。例如,在我国西北某矿区周围形成的废矿粉尘每天有80多t,附近的村庄都受到了污染。当含砷废渣和尾矿含砷量大于4%时,在高温天气下容易逸出三氧化二砷;在受潮时甚至会生成砷化氢气体逸出到空气中,造成空气污染,对人身的安全带来很大风险。

含砷量较高的废渣的砷的浸出液浓度经测量在0.3~2.2mg/L,超过了《地表水环境质量标准》GB3838-2002最高0.1mg/L的限值,含砷废液进入地表或地下水都会对水环境造成污染,可能引发人的中毒危险。

2 含砷废渣的危害

2.1 危害

砷本身是无毒的,但许多砷化合物具有致命的毒性,特别是三氧化二砷(砒霜)是众所周知的剧毒物质,在2000年前中国就开始将砒霜应用于下毒和治疗疾病。如果人体长期接触含砷量高的空气和水,砷可以通过皮肤吸收,呼吸和口服摄入进入人体,慢慢累积在人体内可能会增加患糖尿病,心血管疾病,神经功能障碍和前列腺癌的风险。

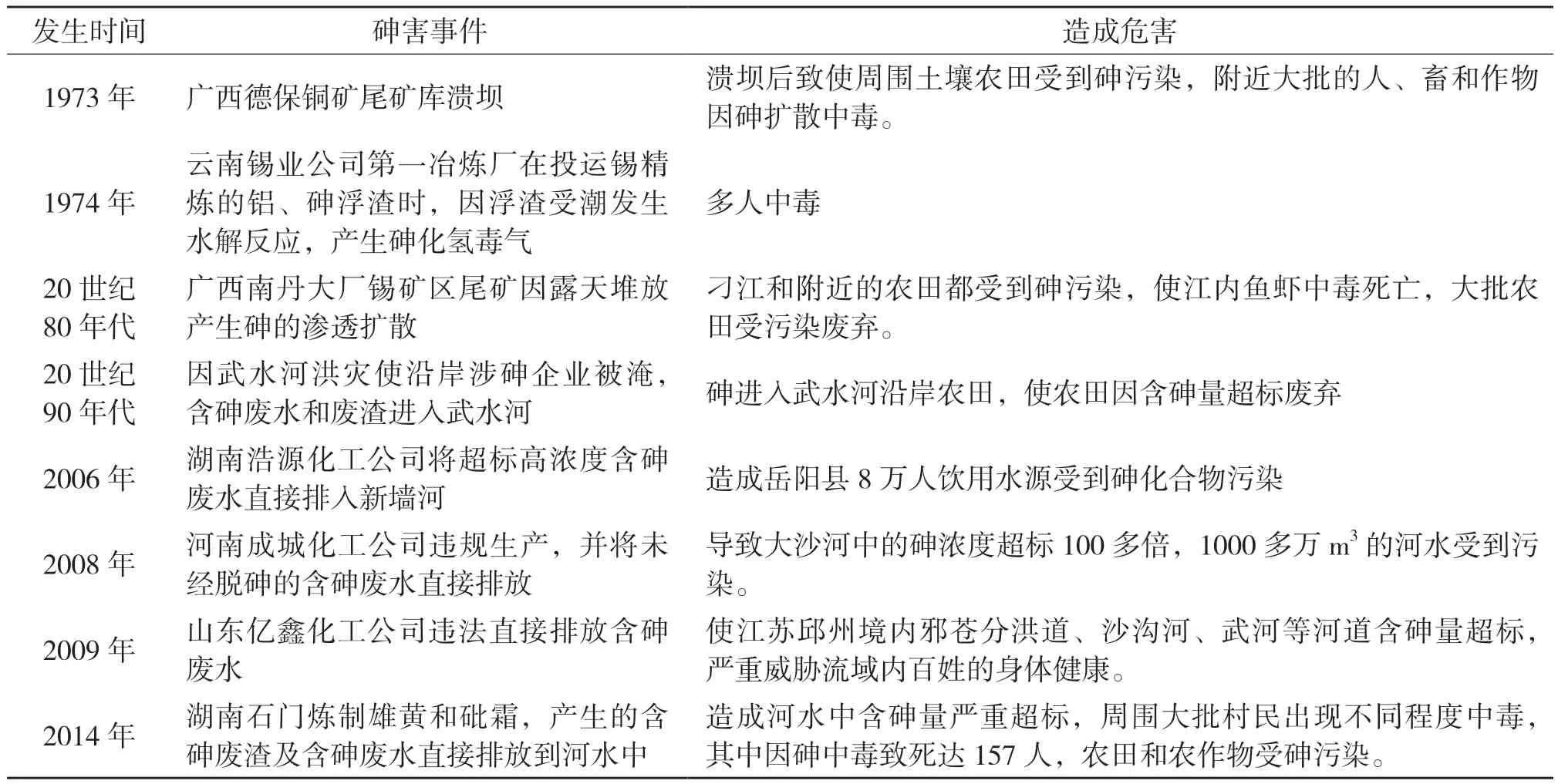

2.2 砷渣污染事故

早期我国对含砷废渣污染认识不足,导致收到了多次的砷污染中毒事件。1961年在湖南新化锡矿山,冶炼过程中产生的含砷废渣露天堆存,其中的含砷量达5%~13%,结果含砷废液浸入饮用水中,造成了6人死亡。

在矿产的火法冶炼过程中,砷会在高温情况下氧化成三氧化二砷,早期直接排放到大气中。在1820年的英国威尔士,就出现过炼铜长期接触污染的空气而患阴囊癌的事件[5]。

在1999年12月,郴州一炼砒厂在进行火法冶炼时,直接排放了没有脱砷的含砷废水,致使附近大面积的水源受到污染,村民因饮用污染水源出现大批中毒现象。

2008年以来,我国接连发生贵州独山、广西河池、云南阳宗海等特大砷污染事故,令人震惊。这几起砷污染事故的起因皆源于涉砷化工冶炼企业,其中广西河池的饮用水砷污染事件有上百人出现了砷中毒症状。

1980年新疆发现并报道了第一起由地下水引起的砷中毒事件,随后在我国的新疆、内蒙古、山西、湖南、贵州、广西、云南等省份相继发生砷中毒事件。目前我国约有1000万人处于高含砷量的环境中,不时的有砷中毒事件发生。

其他砷危害事故如表1所示。

表1 含砷废物危害

3 含砷废渣资源化利用

3.1 黑铜泥砷的回收

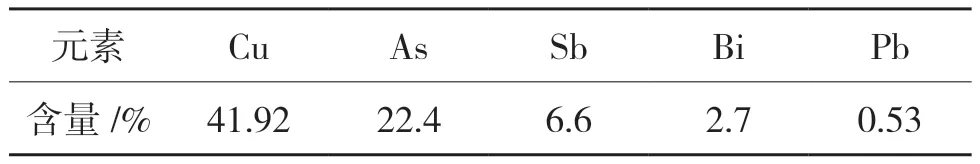

兰州理工大学的黄雁[6],以铜电解液净化环节产出的黑铜泥为原料,制备出在木材防腐剂、玻璃清洁剂、农业资源等领域均有着广泛应用的砷酸铜、砷酸钠、三氧化二砷产品。黑铜泥成分如表2所示。

表2 黑铜泥成分

研究了用黑铜泥制备砷酸钠、砷酸铜、三氧化二砷的机理和工艺条件,其主要内容包括以下几个方面:

(1)通过用浓度为1mol/L的NaOH溶液与黑铜泥反应6h时,砷的As的浸出率约为92%。然后硫化钠对碱浸渣进行单因素碱浸实验回收残余的As,最终确定Na2S溶液浓度为160g/L,浸出时间为2.5h时,砷的浸出率达到88%。

(2)利用浓度1mol/L的H2SO4溶液对黑铜泥进行酸浸试验,两者通过混合搅拌反应时间4h后,砷的浸出率约为89%,有较高的浸出率。并且将酸浸液蒸发结晶后可以得到纯度为98.01%的五水硫酸铜,符合国家一级标准。

姚夏妍等[7]通过利用NaOH和双氧水在特定条件下将砷浸出,砷的浸出率达到98.2%,浸渣中的铜以单质铜的形式存在, 其相对含量可达80%。经过氧化浸出分离后,铜和砷可以进行后续的利用回收。

3.2 次氧化锌中砷的回收

昆明理工大学的姜琪[8]对韶冶的次氧化锌提砷作了研究,韶关冶炼厂密闭鼓风炉炼铅锌生产已有多年,鼓风炉炉渣经烟化炉处理得到含锌较高的烟尘一次氧化锌,它富集了全流程50%以上的砷。因此本研究开发了从次氧化锌中分离砷的技术和工艺。次氧化锌成分如表3所示。

表3 次氧化锌成分

研究通过小型和扩大试验,研究出了氧化锌脱砷最佳的温度、配料比、焙烧时间等,试验利用了三氧化二砷高温易挥发的特性。

刚开始设置小型实验装置,在管式电炉中加入氧化锌和碳进行焙烧,碳作为还原剂。最终在不同温度、配料比和焙烧时间情况下得出,当焙烧温度在900℃~1000℃,焦粉配入量在4%~6%,焙烧30~40min,砷的脱除率在90%以上。在小型试验的基础上又在回转窑中进行了扩大试验,较大区别是回转窑中使用了煤粉进行还原,最终找到最佳的煤粉配比为5%~6%。

3.3 硫酸铜滤渣中砷的回收

兰州大学的冯泽民[9],在其研究中提到,原先在金川公司的铜盐厂《硫酸铜生产工艺改进》项目中,工艺中除钙、砷时,采用双氧水和Na2CO3进行氧化中和,然后过滤得到沉淀物,但此过程会造成铜的损失。针对生产过程中铜、砷等有价金属的回收进行了深入研究。

在研究过程中采用湿法生产砷酸铜的工艺流程方案,具体如下:

(1)首先利用硫酸溶液对砷渣进行了浸出,结果表明利用1mol/L的硫酸溶液,浸出25min时,铜和砷等的浸出率达到99%以上。

(2)第二步是利用P204有机相萃取剂(30%P204+70%磺化煤油)进行30min萃取,且经过三级萃取后,铁的萃取率为99%以上,钙的萃取率为54%以上,萃取后的溶液含铁量非常低,溶液达到了制作砷酸铜的要求。

(3)砷酸铜的制备。

萃取后的溶液中砷含量不足,还需另外补充砷,使溶液中砷和铜质量相同,然后利用双氧水和氢氧化钠进行氧化中和,再经过滤洗涤后得到砷酸铜产品。

通过实验得到砷酸铜制取的最佳工艺条件,并且铜和砷的回收率达到99以上,最有价金属进行了最大化的利用,很有借鉴意义。

3.4 砷碱渣除砷

中南大学的邓卫华[10]进行了锑冶炼砷碱渣有价资源综合回收研究,并进行了中试和工业试验,突破了“砷锑深度分离、砷碱高效分离和砷酸钠盐高效干燥”三大关键技术,形成了“两段水热浸出初步分离砷锑——深度氧化脱锑深度分离砷锑——高温分步结晶初步分离砷碱——溶浸高效分离砷碱——砷酸钠复合盐微波高效干燥”的锑冶炼砷碱渣有价资源综合回收新工艺,实现了砷碱渣中砷、锑、碱等资源综合回收利用。二次砷碱渣成分如表4所示。

表4 二次砷碱渣成分

试验首先在不同的砷碱渣粒度、固液比、浸出温度、浸出时间等条件下,对二次砷碱渣进行了浸出。实验中加入双氧水,进行氧化60min,温度控制在80℃,最终砷碱渣的锑回收率可达95.27%,砷的浸出率大于97.7%,能实现砷锑的高度回收。

第二步是“高温分步结晶初步分离砷碱—溶浸高效分离砷碱”工艺,结晶为高温结晶,共分为三次。试验结果得出砷碱分离的最佳温度在80℃,溶浸时间10min,碳酸钠饱和溶液共循环3次进行结晶脱砷,最终锑和砷的回收率在95%以上,脱砷溶液中碳酸钠含量在77%以上,不仅能够实现锑和砷的高效回收还可以通过干燥收回碳酸钠烟。

4 结论与展望

每年有大量的砷渣产生,得不到有效处置,从而堆积成山,成为环保的重大难题。而目前多数处置的都是将砷渣进行无害化后填埋,而得不到资源化利用,这不符合循环经济的发展。工业中用砷又从含砷矿产资源中提取,开采中也会污染环境。总体而言,现有砷渣既得不到有效资源化利用,而新开采中又污染环境,若能将两方面结合起来,将含砷废渣有效资源化从而满足工业用砷需求,则是符合循环经济的要求。

目前较新的砷渣资源化技术已在文中提到,但是其处置的都是针对种类单一的砷渣。黑铜泥可以利用碱浸和酸浸两种方法将砷进行浸出,得到最佳工况参数,浸出率达到88%以上,将黑铜泥进行资源化。次氧化锌可以利用火法焙烧法,找到最佳的碳配比,还原次氧化锌中的砷并进行提取回收。硫酸铜滤渣先后利用酸浸和碱浸萃取方法,将硫酸铜滤渣中的砷制备成砷酸铜,并且砷的回收率达到99%。砷碱渣可以利用中南大学研究的“砷锑深度分离、砷碱高效分离和砷酸钠盐高效干燥”三大关键技术,对二次砷碱渣进行三步反应,最终对砷进行回收,回收率达到95%以上

然而很多砷渣种类较多,且产生量都不大,尤其是一些含砷品质低的砷渣。处理成本高,砷渣量小不符合资源化项目条件,如何才能解决这些问题是砷渣处置的关键。因此未来的砷渣资源化技术研究可以从以下几个方面开展:

(1)降低砷渣资源化处置成本。砷渣资源化的同时不在产生新的污染,而且解决砷渣处置问题,尤其针对一些含砷量低的砷渣,降低处置成本,从效益驱动砷渣处置问题的解决。

(2)将多种砷渣一起联合处置的新技术。砷渣种类多而存量小是砷渣解决的一大难点,而如何将多种砷渣一起进行资源化利用,也是能够推进砷渣处置项目成功的关键。