T2 纯铜铸锭质量改进及薄带折弯改善研究

2021-08-25刘兆洋关腾飞鲁长建

刘兆洋,张 英,关腾飞,鲁长建

(凯美龙精密铜板带(河南)有限公司,河南 新乡 453000)

1 引言

T2纯铜,美标牌号为C11000,Cu含量≥99.9%,通常外观呈紫红色,又称紫铜。具有良好的导电导热性能、抗腐蚀性能、加工成形性能、可焊性能、抛光性能和表面处理性能等,广泛应用于电工及电子工业[1]。T2纯铜含微量氧和杂质,熔炼过程中吸气倾向严重,如铸造工艺或浇注方法不合理,铜液脱氧,排气,

除渣不彻底,容易产生气孔、裂纹、夹渣、氧超标等铸锭质量缺陷[2]。铜带在后续加工过程中,经常存在织构和各向异性,薄带冲压时,折弯冲压处会产生橘皮粗糙及开裂现象[3]。本文根据现场铸造经验,通过对铸锭质量缺陷产生机制分析,制定了相应的改善措施并进行了多炉次的试验,总结出了一定的工艺经验,有效地解决了铸锭氧含量和内部气孔缺陷问题,改善了薄带折弯性能。

2 铸锭质量缺陷原因分析及改进

目前,我司生产的T2纯铜宽幅铸锭单根重量超12t,规格宽×厚×长为720mm×220mm×9000 mm,熔炼设备采用非真空中频无芯感应电炉,生产过程采用敞开式浇注方式,保温炉中液态金属经过中间包(流槽)直接进入结晶器,通过铸造机下牵引,完成整个铸造过程。生产前期,由于铸锭规格大,铸造时间长,铜液熔炼脱氧工艺和铸造工艺不成熟,出现了铸锭氧含量超标,气孔,裂纹等质量缺陷问题。本文主要讲述了铸锭O2含量超标和铸锭内部针眼气孔生成原因及改进措施。文中铜液检测样品从熔炉中取出,采用美国LECO ON736测氧仪对铜液及铸锭样品O2含量进行检测分析,采用瑞士Thermo ARL4460光谱仪对样品除O2外的其他元素含量进行检测分析。

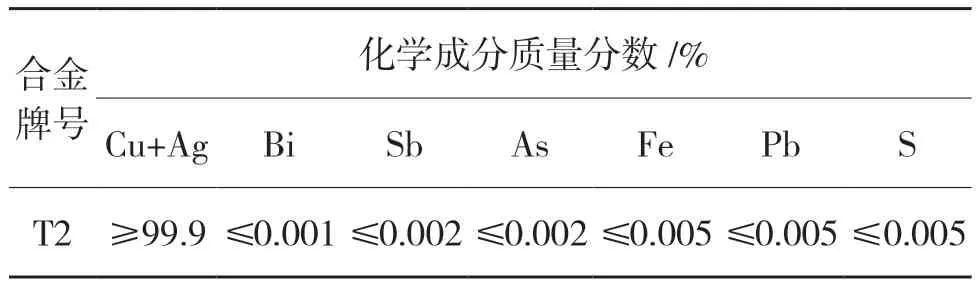

如表1[4]所示,国标中O2含量虽无明确要求,但实际生产中T2铜中保留微量的氧,一方面对铜性能的影响不大,另一方面Cu2O可与Bi,Sb,As等杂质起反应,形成高熔点的球状质点分布于晶粒内,消除了晶界脆性。但氧含量过高,材料内部会有过多的Cu2O[5]及CuO氧化物存在,过多的氧化物会降低材料的致密度,导电性,影响铜带机械性能及铜带耐热性能。客户根据材料使用环境,对T2纯铜氧含量都有一定要求,一般要求氧含量≤400PPM。因此,工厂会制定严格的O2含量控制标准,一般O2含量控制在50~200PPM,以满足铜带性能质量及客户需求。

表1 T2纯铜国标化学成分

2.1 铸锭O2含量超标原因分析及改善措施

2.1.1 铸锭O2含量超标原因分析

根据实际生产经验分析,铸锭O2含量超标主要有铸造前铜液脱氧不彻底,

铸造过程中铜液保护不当两方面原因。

(1)铸造前铜液脱氧不彻底。

综合生产经验分析,原材料潮湿不干燥,熔化过程中,水分解成氧气进入高温铜液中。熔炼过程吸气,熔化过程中,铜液沸腾剧烈,铜液覆盖不严密。炉衬材料及生产辅料及工具不干燥,使用过程中,水分解成氧气进入高温铜液中。覆盖剂类型及添加方式不当,覆盖剂功效性与合金铜液熔体特性不匹配为导致铜液脱氧不彻底可能原因。

针对以上原因,通过现场采取对原材料严格管控,熔化期间严格执行覆盖要求,生产前对炉衬材料及生产辅料及工具提前预热的措施,铜液氧含量超标问题依然无明显改善。因此得出,覆盖剂类型选用不当或添加方式不当为铜液脱氧不彻底主要原因。

(2)铸造过程中铜液保护不当。

综合生产经验分析,铸造期间,保温炉浇口与中间包接触处密封性差,中间包中铜液覆盖不严密,结晶器上沿铜液覆盖不严密,为铜液保护不当可能原因。

针对以上原因,经现场跟踪,铸造期间,操作人员对中间包和结晶器中铜液严格执行覆盖要求,整个铸造过程中,无铜液裸露现象发生。因此得出,保温炉浇口铜液转注时,浇口与中间包接口处密封不严,铜液有裸露现象发生,氧气熔入铜液中为铜液保护不当主要原因。

2.1.2 铸锭O2含量超标改善措施

根据2.1.1节中铸锭O2含量来源原因分析,得出铸锭O2来源原因主要为熔炼时铜液覆盖剂类型选用及覆盖方式不当。铸造过程中,保温炉浇口转注时,浇口与中间包接口处密封不严,铜液有裸露现象发生,氧气熔入铜液中。针对以上原因特制定以下两个改进措施:

改进一:选用新型覆盖剂,优化覆盖剂添加方式。

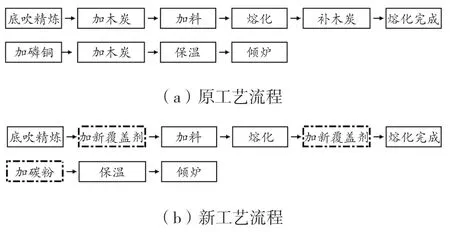

图1(a)原工艺中熔炉铜液采用木炭加磷铜进行脱氧,木炭虽然具有一定的还原除氧作用,但木炭燃烧烧损严重,除氧效果有限,仅使用木炭进行覆盖,出炉铜液氧含量维持在160PPM左右,氧含量较高,需使用磷铜对铜液进行脱氧,磷铜虽可有效除氧,但T2纯铜中P元素属于严控有害杂质元素,磷铜脱氧时,磷铜添加量难以控制,生产时脱氧时间长且杂质P含量难以控制。图1(b)新工艺流程相对传统工艺流程,主要差异为,使用新覆盖剂代替木炭、不再使用磷铜脱氧剂进行脱氧、保温前使用碳粉代替木炭对铜液进行覆盖。

图1 原工艺与新工艺流程

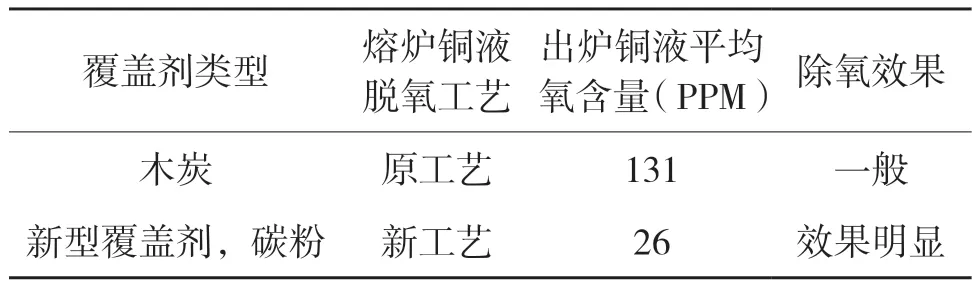

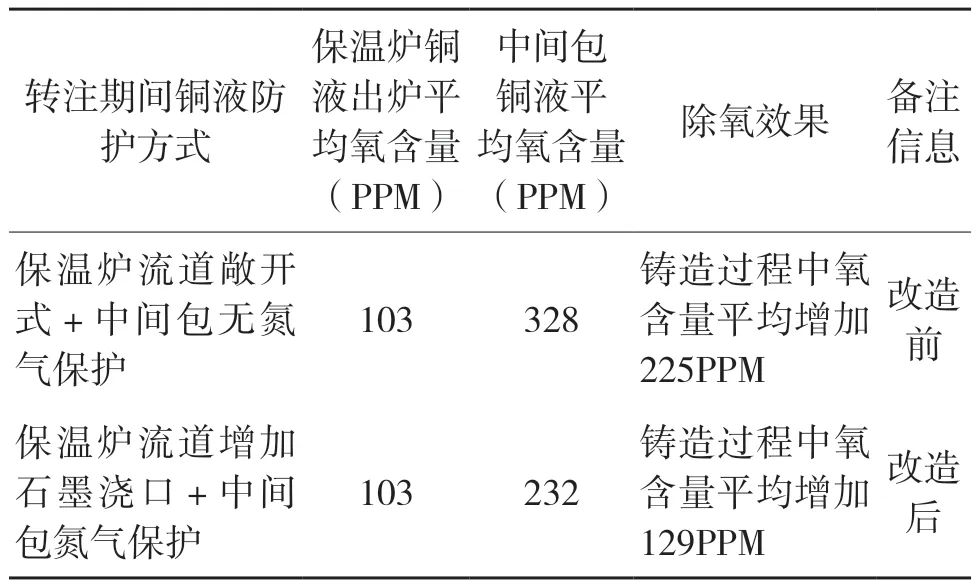

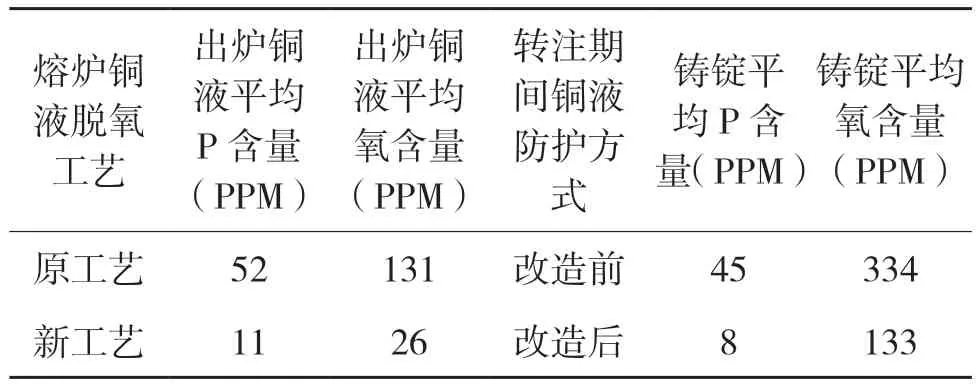

如表2试验结果可知,新工艺流程,在不使用磷铜的情况下,出炉铜液氧含量由原来的131PPM降低至26PPM左右,铜液脱氧效果明显,同时简化了脱氧工艺,缩短了脱氧时间,提高了生产效率。

表2 新原脱氧工艺铜液氧含量试验数据

改进二:改造保温炉浇口,增加中间包氮气保护装置。

对保温炉浇口和中间包进行改造,在保温炉浇口流道处增加石墨材质浇口,在中间包增加氮气保护装置。

如表3和表4测试数据所示,改造后中间包中铜液铸造期间得到有效防护,铜液氧含量较改造前降低96PPM左右,效果明显。改进后铜液和铸锭O2均含量和P均含量得到有效控制,铜液O2含量由原来的131PPM降低到26PPM以下,P含量由原来的52PPM降低到11PPM以下。铸锭O2含量由原来的334PPM降低到133PPM以下,P含量由原来的45PPM降低到8PPM,铜液脱氧效果明显,同时杂质P含量得到有效控制。

表3 改造前后中间包铜液氧含量测试数据

表4 新原工艺铸锭氧含量测试数据

2.2 铸锭内部气孔原因分析及改善措施

2.2.1 铸锭内部气孔原因分析

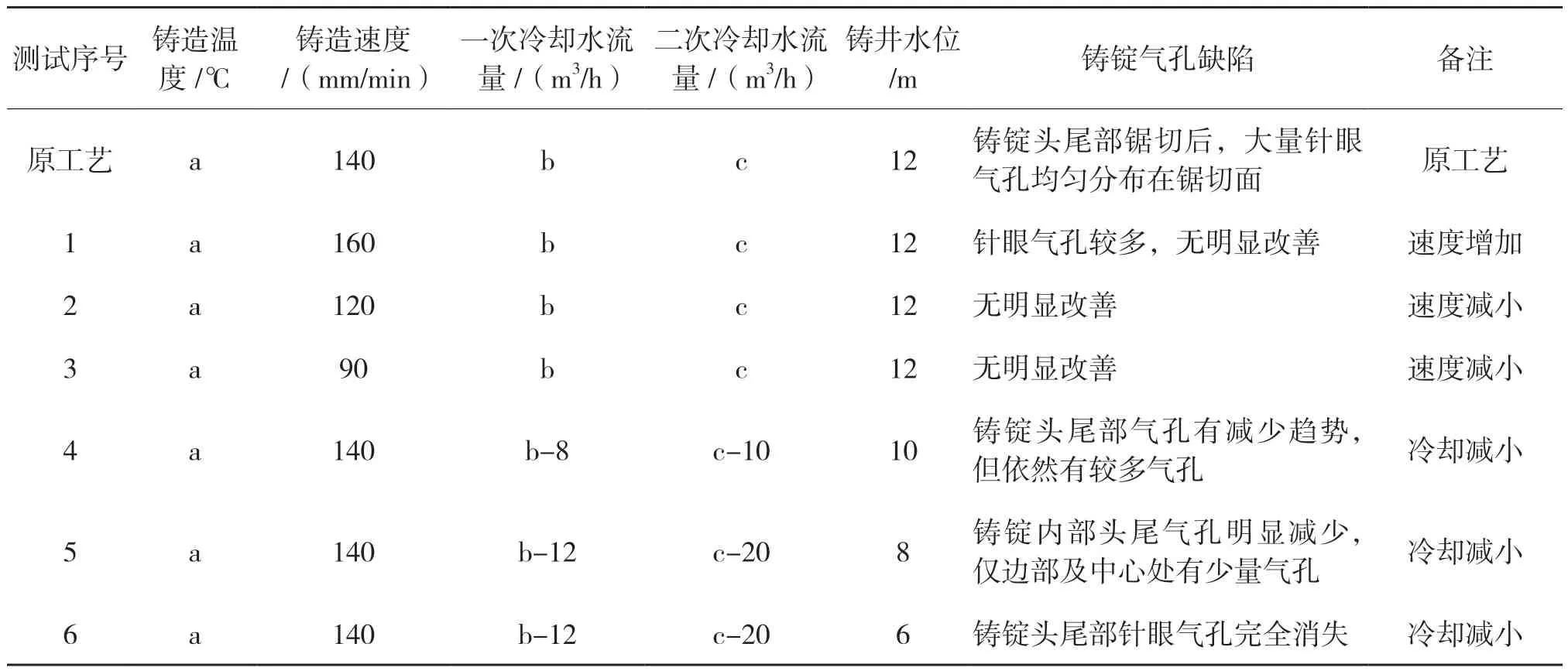

气孔可分为皮下气孔、圆气孔、条状气孔、针眼气孔等类型[6],具体形成原因各有差异。我司铸锭内部气孔类型如图2(a)所示,主要为针眼气孔,大量针眼气孔均匀分布在铸锭整个横截面。经分析导致铸锭针眼气孔原因主要为,铸造工艺参数不匹配,熔体中气体无法及时排出。

2.2.2 铸锭内部气孔改善措施

针对2.2.1节中铸锭内部气孔产生原因分析,制定了6组不同铸造参数组进行测试试验。

如表5中试验数据所示,在测试1,2,3中,当铸造温度和冷却水流量不变,铸造速度增加或减小,相对于原工艺铸锭内部气孔无明显改善。在测试4,5,6中,当铸造温度和铸造速度不变,冷却水流量逐渐减小,铸锭气孔缺陷逐渐减少,当铸造温度为a,铸造速度为140mm/min,一次水流量为(b-12)m3/h,二次水流量为(c-20)m3/h,铸井水位为 6m时,最终气孔消失,铸锭锯切面如图2(b)。

图2 新原工艺铸锭锯切面

表5 测试铸造参数组数据及结果

3 铜带O2和P元素含量对折弯性能的影响

根据长期铜合金带材生产经验及客户使用效果反馈,发现铜带中不同O2和P元素含量对折弯性能有很大影响。当铜带氧含量大于100PPM,P含量低于20PPM时,铜带折弯处会出现橘皮,粗糙,甚至开裂现象,如图3(a)所示。当铜带氧含量小于100PPM,P含量在(m~n)PPM时,铜带折弯处光滑,无开裂现象,折弯处折弯质量明显提高,如图3(b)所示。

图3 T=0.8mm铜带:90° BW,r= 0.3 mm折弯

4 结论

(1)在T2纯铜熔炼过程中,使用新型覆盖剂及优化覆盖剂添加方式,可简化脱氧流程,在不使用脱氧剂情况下,有效降低铜液氧含量至26PPM以下,避免了脱氧剂元素残留在铜液中,增加了铜液纯度。铸造过程中,通过对中间包增加氮气保护、保温炉流道增加石墨浇口等密封防护,可有效减少铜液转注过程中吸收氧气。

(2)T2纯铜铸造过程中,铸锭的冷却强度会直接影响熔体的气体排出,合适的冷却强度会消除铸锭内部气孔缺陷,提高铸锭内部质量。

(3)T2铜带中,合适的O2和P元素含量配比,可有效解决薄带折弯开裂问题,改善薄带折弯性能。