大山选矿厂提高铜、钼回收率工业试验研究

2021-08-25刘日新陈建文

刘日新,曾 明,陈建文

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

随着我国铜矿资源的日趋紧张,各大矿山加强对资源的回收利用,提高企业经济效益已势在必行。大山选矿厂目前生产能力9.2万t/天,其中常规碎磨流程处理量6.95万t/天,半自磨系统日处理矿量2.25万t。大山选矿厂铜钼浮选包括粗选和精选两段作业,粗选段分三个系列,一系列和二系列处理常规磨矿产品,三系列处理半自磨产品。精选段是一个大的浮选系统,分一步精选、二步精选和再磨系统[1]。为进一步提高大山选矿厂铜、钼回收率,选厂与矿冶科技集团有限公司开展分质粗选-合并精选小型试验研究。在小型试验的基础上,大山选矿厂开展了工业试验,通过对现场工艺条件、药剂制度的优化,最终达到提高大山选高矿厂生产指标的目的。本论文以大山选矿厂三系列(160m3系统)为研究对象。

2 原矿性质

2.1 矿石性质

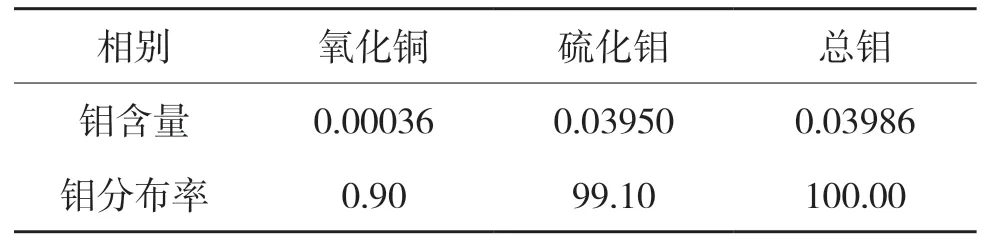

对三系列(160m3系统)矿石进行了多元素分析,结果见表1,铜、钼矿石化学物相分析结果见表 2和 3。

表1 矿石多元素分析 %

从表1中可以看出,该矿石中Cu的品位为0.49%,Mo的品位为0.040%,S的含量为1.55%,贵金属Au、Ag的含量分别为0.065g/t和2.16g/t,其他可综合利用的有价元素含量均较低。矿石中的铜、钼均以硫化物的形式产出。矿样中铜矿物绝大部分为黄铜矿,偶见黝铜矿、斑铜矿、辉铜矿、铜蓝;钼矿物为辉钼矿;其它金属矿物主要为黄铁矿,少量金红石、赤铁矿、磁铁矿,偶见钛铁矿、闪锌矿、方铅矿、磁黄铁矿等。脉石矿物主要为石英和钾长石,其次为绢云母、钠长石、绿泥石,少量方解石、白云石、磷灰石,微量透闪石、重晶石等[2]。

2.2 物相分析

从表2表3化学物相分析结果可以看出,本次试验矿样属硫化铜钼矿,其中硫化铜含量占总铜的98.36%,硫化钼含量占总钼的99.10%。

表2 铜的化学物相分析结果 %

表3 钼的化学物相分析结果 %

3 实验室结果

在实验室条件优化的基础上,为了进一步验证优化后的药剂制度是否适用现场生产样,在德兴铜矿大山选厂现场开展验证试验。验证试验取现场生产矿浆,包括常规球磨系统溢流(浮选给矿)以及半自磨系统溢流(浮选给矿)进行药剂用量、精选条件试验,并对半自磨系统溢流和球磨系统溢流分别进行了精选和两种系统溢流的粗精矿合并精选,由实际合并精选对比可知,合并精选铜、钼回收率均较高,可见合并精选有利于提高铜、钼回收率[3]。最终确定采用分质粗选-合并精选工艺流程;药剂制度为抑制剂:石灰、水玻璃,捕收剂:AP、BK204、丁黄药,起泡剂:丁基醚醇[4]。现场验证试验闭路试验结果见表4、实验室小型闭路实验结果见表5。

表4 现场验证试验闭路试验结果 %

表5 实验室闭路试验结果 %

从表5中试验结果可以看出,与现场生产工艺闭路试验结果(表4)相比,总铜精矿铜品位变化不大,铜回收率从85.62%提高至86.44%,钼回收率从72.47%提高到75%。实验室试验结果显示,钼矿物在快速浮选时富集较大,但现场生产时快速浮选作业钼精选富集效果不显著,导致铜精矿1中的钼含量较低,由于石灰用量较大,大量的钼被抑制进入到二步分离作业,对钼综合回收率有不利影响[5]。

4 工业试验

4.1 药剂优化

为了进一步提高铜、钼回收率,在实验室小型试验过程中进行了辅助捕收剂和钼调整剂试验研究,试验结果表明,通过在混合浮选时添加适量的捕收剂BK404B,有利于铜回收率的提高;同时,在一步精选作业,添加适量的水玻璃,有利于钼回收率的提高。现场已有药剂AP、BK204、石灰、丁黄药等按照现场生产要求,正常维持,工业试验期间可根据现场实际情况酌情调整。新增加药剂水玻璃加入一步精选作业,用量控制在100~200g/t;新增加捕收剂BK404B加入粗选II和扫选II作业,用量控制在5~10g/t;具体药剂制度在工业试验期间根据现场实际情况酌情调整。

4.2 工艺流程优化

在药剂制度优化的基础上,为进一步加强对扫选作业中、粗颗粒以黄铜矿为主的贫连生体的回收,实验室小型试验过程中进行了对扫选II的泡沫进行选择性再磨试验,即将扫选II的泡沫并入再磨,改善黄铜矿的解离情况,实验室闭路试验结果表明,通过将扫选II泡沫并入再磨,最终总铜精矿铜品位变化不显著。

4.3 工业试验流程与药剂制度

工业试验期间现场主要控制一段粗选pH值在9.0~9.5之间;一段球磨给矿保持稳定,给矿中-5mm含量不低于50%,球磨磨矿细度控制在65%~0.074mm左右;二段再磨细度≥80%~0.043mm,再磨后铜精选pH值≥12。经优化后,最终工业试验流程见图1。

图1 试验工艺流程

工业试验期间药剂制度见表6。

表6 工业试验药剂制度

4.4 工业试验结果

工业试验以试验前一个月的累计生产报表结果作为基础指标,160m3浮选系统铜累计指标、全厂铜综合累计指标、全厂钼综合累计指标结果对比分别见表7、表8和表9。

表7 160m3浮选系统 Cu 累计指标对比结果 %

表8 大山选矿厂全厂Cu综合累计指标对比结果 %

表9 大山选矿厂 Mo 累计指标对比结果%

由表7、表8、表9可知,工业试验前一个月大山选矿厂正常生产期间生产指标为:铜精矿铜品位24.84%,铜精选段作业回收率98.19%,160m3浮选系统铜回收率87.78%,全厂铜综合回收率85.98%,全厂钼综合回收率60.01%。工业试验稳定期取得生产指标为:铜精矿铜品位24.24%,铜精选段作业回收率98.26%,相比较工业试验之前正常生产一个月变化均不明显。160m3浮选系统铜回收率88.20%,相比较工业试验之前正常生产一个月铜回收率提高了0.42个百分点。大山选矿厂钼综合回收率为65.37%,相比较工业试验之前正常生产一个月的累计指标钼综合回收率提高了5.36个百分点。

此次工业试验结果与实验室闭路试验结果相比较,总铜精矿品位相差不大,铜、钼回收率低于实验室闭路试验结果,分析原因可能在于:现场的磨矿细度相对较粗,尤其是球磨系统,磨矿细度在61%左右。流程考查结果显示,二步分离作业钼循环量较大,导致钼上浮效果相对较差[6]。

5 产品分析

通过MLA以及偏光显微镜检测对工业试验得到的铜精矿和尾矿进一步进行产品分析[7]。

5.1 铜精矿

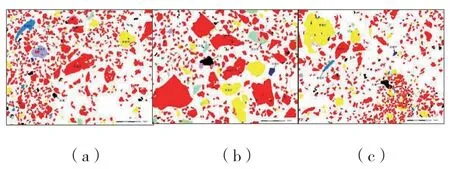

铜精矿MLA镜下检查如图2、图3所示。

图2 铜精矿Ι

图3 铜精矿II

由图2可知,铜精矿Ι中辉钼矿主要是以细粒片状单体的形式产出,少部分与黄铜矿组成连生体的形式产出,见图2(a);黄铜矿主要是以单体的形式产出,未能解离的黄铜矿主要是与黄铁矿组成连生体的形式产出,少量黄铜矿与白云母及石英组成连生体的形式产出,见图2(b);黄铁矿解离度低于黄铜矿,多未能解离的黄铁矿主要是与黄铜矿连生,见图2(c)。从产品中主要矿物的产出特征来看:脉石矿物主要以细粒单体的形式富集在铜精矿Ι中,总的来看单体脉石矿物和黄铁矿的富集是影响铜精矿品位的主要原因;辉钼矿多以单体形式产出,辉钼矿极少与黄铜矿连生,满足铜钼深度分离的矿物单体解离要求。

由图3可知,铜精矿II中辉钼矿主要是以细粒片状单体的形式产出,极少部分与黄铜矿组成连生体的形式产出见图3(a);黄铜矿主要是以单体的形式产出,未能解离的黄铜矿主要是与黄铁矿、白云母及石英组成连生体的形式产出,见图3(b);未能解离的黄铁矿主要是与黄铜矿连生,见图3(c)。从产品中主要矿物的产出特征来看:脉石矿物主要是以连生体的形式富集在铜精矿2中,其次是以细粒单体的形式产出;而黄铜矿和黄铁矿的解离度都不高, 不利于生产高品位的铜精矿;辉钼矿多以单体的形式产出,极少与黄铜矿连生,自此产品中进一步富集辉钼矿相对较为容易。

5.2 尾矿

工业试验尾矿产品分析如图4、图5所示。

图4 二步扫II尾矿

图5 扫II尾矿

由图4可知,产品中辉钼矿的含量比较低,偶尔可见辉钼矿以微细粒片状单体的形式产出;黄铜矿主要是以连生体的形式与石英、白云母紧密连生,见图4(a)(b);从产品中主要矿物的产出特征来看:钼主要是以微细粒辉钼矿贫连生体的形式产出、偶有呈微细粒单体的形式产出,见图4(c)(d);铜主要是以黄铜矿的形式赋存,多数黄铜矿与脉石矿物组成贫连生体的形式产出,黄铜矿难以充分单体解离,回收价值不大。

产品中可观察到的黄铜矿主要是以微细粒包裹体或贫连生体的形式与脉石矿物连生,这部分黄铜矿已不能选矿回收,属于正常损失,见图5(a)(b);辉钼矿主要以脉石包裹体及贫连生体的形式产出,见图5(c)(d)。从产品中产出特征来看,有价金属矿物少、粒度细且多以包裹体及贫连生体的形式产出,表明浮选过程中绝大多数金属硫化物得到了高效回收。

6 结语

通过新增加药剂水玻璃加入一步精选作业,用量在100~200g/t;新增加捕收剂BK404B加入粗选II和扫选II作业,用量控制在5~10g/t;160m3浮选系统铜回收率88.20%,相比较工业试验之前正常生产一个月铜回收率提高了0.42个百分点。大山选矿厂钼综合回收率为65.37%,相比较工业试验之前正常生产一个月的累计指标钼综合回收率提高了5.36个百分点。

铜精矿产品分析可知,辉钼矿多以单体形式产出,且辉钼矿极少与黄铜矿连生,从铜精矿中进一步富集辉钼矿相对较为容易;而由于黄铜矿和黄铁矿的解离度都不高,不利于生产高品位的铜精矿。经过尾矿产品分析可知,尾矿中有价金属矿物少、粒度细且多以包裹体及贫连生体的形式产出,黄铜矿难以充分单体解离,表明浮选过程中绝大多数金属硫化物得到了高效回收。