基于正逆运动学方程的地下铲运机铲斗斗刃运动轨迹分析

2021-08-25张元清高泽宇赵晓燕

张元清 战 凯 郭 鑫 高泽宇 赵晓燕

(1.矿冶科技集团有限公司,北京 100160;2.北矿机电科技有限责任公司,北京 100160)

地下铲运机是地下金属矿山采矿中的重要运输设备,是地下金属矿山的关键装备。地下金属矿山的智能化是当今行业的必然趋势,而地下铲运机的自动铲装是智能化采矿的关键技术。地下铲运机在铲装工作中通过控制动臂油缸和转斗油缸的伸缩量来调整铲斗位置,从而完成铲装作业,因此探究两油缸和铲斗斗尖间的函数关系对铲斗轨迹控制研究至关重要[1,2]。本文通过多刚体系统运动学来建立铲斗斗尖与两油缸行程间的函数关系,为自动铲装控制做理论分析[3]。

1 地下铲运机工作装置运动学方程建立

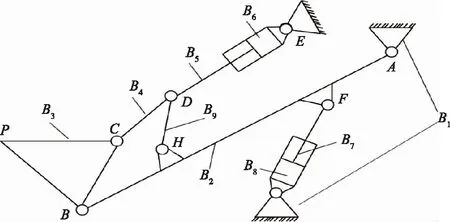

地下铲运机工作装置如图1所示,主要由动臂油缸、动臂、铲斗、转斗油缸、摇臂、连杆以及前车架7个组件构成。整个工作装置连接在铲运机前车架上,铲斗通过动臂和前车架与动臂油缸连接,实现铲斗的举升和回落,通过连杆和摇臂与转斗油缸连接,实现铲斗的翻转和回收[4,5]。

图1 KCY-2铲运机工作装置三维简图

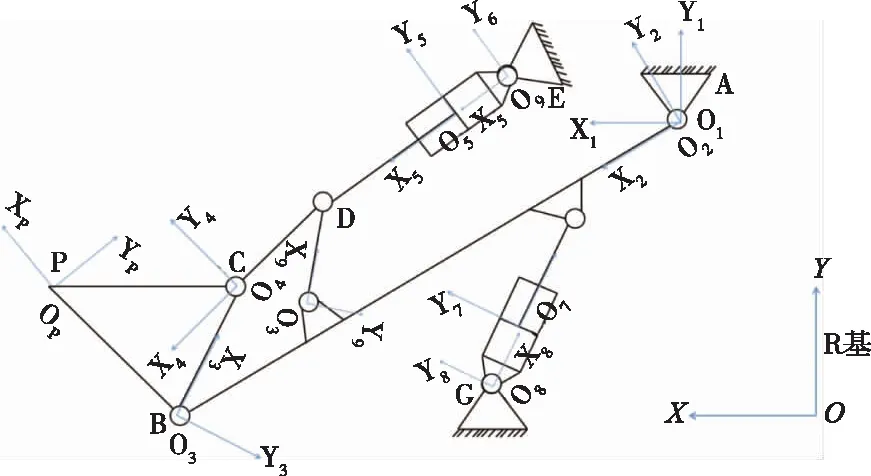

首先对铲运机工作装置进行机构简化,得到地下铲运机工作装置运动简图,如图2所示。

图2 铲运机工作装置运动简图

由于铲运机工作装置构件较复杂,对其进行多刚体系统运动学分析。图2中A~H为各刚体间的铰接点,B1~B9为组成工作装置的各刚体。

为了规范描述多刚体系统中各刚体的运动,在此特别定义两种坐标系:参考基坐标系和连体基坐标系,如图3所示。参考基坐标系R用OXYZ表示,原点O是前车架与动臂的铰点,X轴为铲运机的前进方向,Y轴垂直水平面向上,用来描述铲运机的运动。第二种是连体基坐标系,用来描述所有刚体的运动。

图3 铲运机工作装置坐标系

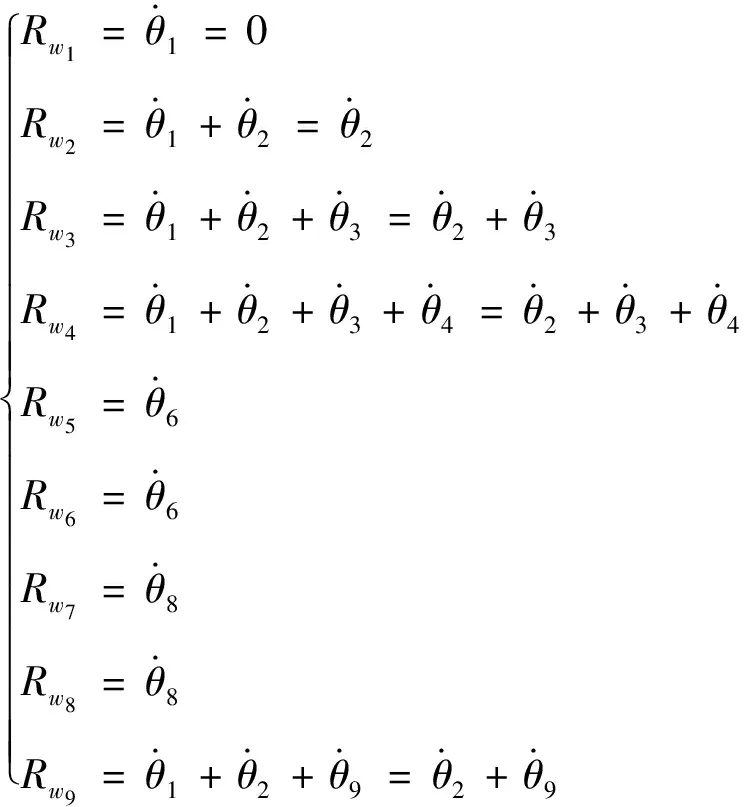

由铲运机正六杆工作装置的机构图可以写出各刚体运动方程:

各刚体在参考基R中绕Z轴的角速度为:

(1)

式中,θi(i=2,3,4,9)为刚体Bi连体基X轴与刚体Bi-1连体基X轴所形成的的夹角,°;θi(i=6,8)为刚体Bi连体基X轴与参考基X轴所形成的夹角,°。

为了书写方便,做以下规定:

Si=sinθi;Ci=cosθi

i=2,3,4,6,8,9

Sij=sin(θi+θj);Cij=cos(θi+θj)

i(j)=2,3,4,6,8,9;

L2=AB,L3=BC,L4=CD,L6=O5E,

Lj—动臂油缸结构尺寸,mm;

Lk—转斗油缸结构尺寸,mm;

S转—转斗油缸运动行程,mm;

S动—动臂油缸运动行程,mm。

各刚体连体基参考坐标原点的速度为:

(2)

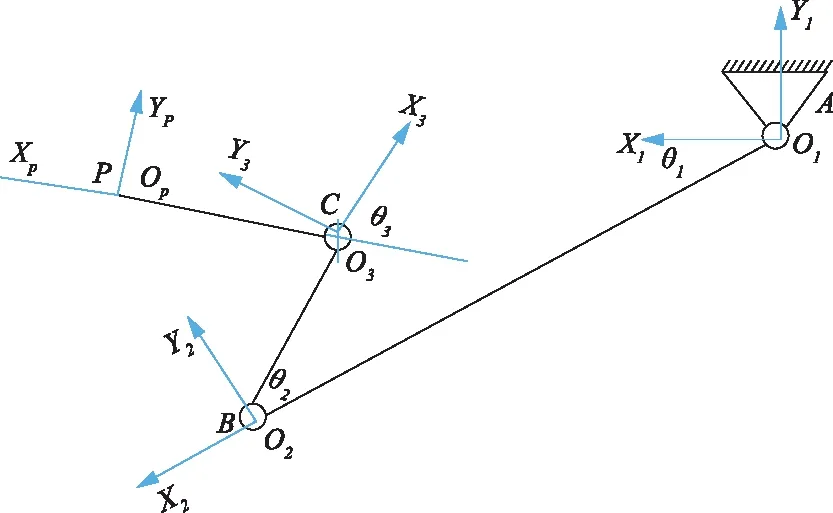

由于铲运机工作装置的执行机构为铲斗,为获取准确的铲斗运行轨迹对铲斗斗刃进行运动轨迹分析。节选工作装置中的前车架、动臂、铲斗组成一个树形分枝,其参考基和连体基坐标见图4。

图4 从动臂至铲斗斗刃的树形分枝

铲斗斗刃P点在参考基坐标系中的位置可用与其相邻两刚体的连体基坐标系间的齐次坐标变换矩阵来描述。在此设定A1表征动臂之于前车架的位置,A2表征铲斗之于动臂的位置,AP表征点P之于铲斗的位置。则地下铲运机铲斗斗刃相对于参考基的位置可表示为:

(3)

利用多刚体运动变换矩阵结合各刚体间的位置关系进行矩阵变换:

(4)

(5)

(6)

联立公式3、4、5、6得铲斗斗刃P点在参考基中位置变换公式:

RTP=A1A2AP=

(7)

其中,Lij为铰接点i、j间的距离,mm;θi为Xi+1与Xi之间的扭角,°。如果Zi的方向满足从Xi+1到Xi的右手螺旋方向,则取正角度,否则取负角度。

P1=RTP×P

(8)

联立式7、式8可得铲斗齿尖的位置坐标:

(9)

1)运动学方程的正解

运动学方程正解是已知两油缸的行程,求铲斗斗刃的位置。求解过程为将工作油缸的行程代入运动约束方程中,计算出θ1、θ2、θ3。利用运动学方程即可完成求解。

2)运动学方程的逆解

运动学方程的逆解是已知铲斗斗刃P的位置,反求工作油缸的行程。设定铲斗的位置已知,则有:

(10)

式中,n(nx,ny,nz)、o(ox,oy,oz)、a(ax,ay,az)为分别为点P连体基的3个坐标轴X、Y、Z在R基中的坐标表示;p(px,py,pz)为P连体基原点在参考基R中的坐标。

2 运动学方程求解

本文利用运动学方程正解,通过实际测量两油缸的行程值代入铲斗斗刃的位置坐标以求铲斗斗刃位置。首先,对铲斗斗尖位置方程进行分解,建立工作油缸行程与θ1、θ2、θ3间的数学模型,在此基础上进行总方程的换算求解,建立如图5所示的机械结构简图。

图5 铲运机工作装置结构简图

1)θ1与工作油缸行程数学模型的建立

根据机械结构运动分析可知,无论转斗油缸行程如何改变,θ1角度的变化都维持不变,与其行程变化无关,为此,可得θ1角度的变化只与动臂油缸行程的变化有关。

结合图5工作装置机构简图及数学推导得:

(11)

2)θ2与工作油缸行程数学模型的建立

根据机械结构运动分析可知,θ2角度的变化与动臂油缸、转斗油缸行程变化均有关系。

结合图5工作装置机构简图及数学推导得:

θ2=π-∠CBA=π-(∠DBI+∠DBC-∠ABI)

(12)

3)θ3数学模型的建立

根据θ3与地下铲运机工作装置机械结构件的关系不难发现,θ3角度与地下铲运机铲斗结构参数有关,与油缸行程变化无关。为此建立铲斗结构简图如图6所示。

图6 地下铲运机铲斗结构简图

图6中,BP表示铲斗铲尖P到铲斗与动臂铰接点B之间的长度,PC表示铲斗铲尖P到连杆与铲斗铰接点C的长度,BC表示连杆与铲斗铰接点C到动臂与铲斗铰接点B间的长度,则:

(13)

其中,已知PC=1 492 mm,BC=500 mm,BP=1 494 mm,计算得:

θ3=π-∠PCB=π-80.50=99.50

(14)

3 运动学方程实验验证

由多刚体运动学分析得到的铲斗铲尖位置坐标:

(15)

在铲运机实车上,通过改变转斗油缸和动臂油缸的行程值得到实车铲装轨迹的随机水平值和竖直位移值,与利用式15得到的理论水平值和竖直位移值进行对比分析。其数据见表1。

表1 实车铲装与理论方程测量数据分析

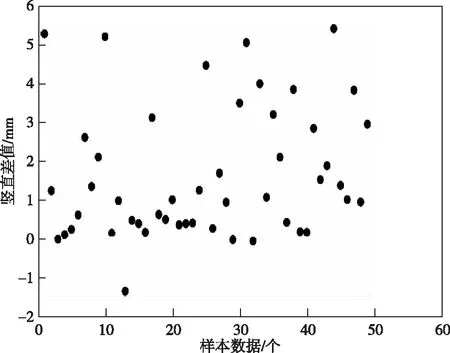

对理论方程和实车铲装测量数据做水平位移和竖直位移残差值分析,如图7所示。

图7 水平位移差值分布

从图7、图8中可以看出,随机数据测量其水平位移残差值及竖直位移残差值在某一范围内波动,其水平位移残差平均值为-3.30 mm,竖直位移残差平均值为1.61 mm,表明在水平位移和竖直位移上存在着常量系统误差。其水平位移和竖直位移变量的系统误差主要来源于两方面:1)机械加工的精度,即铲运机工作装置上各点间的实际距离与设计尺寸存在一定误差;2)测量误差,即在铲运机实车数据测量的过程中,由于环境因素的影响,采用了近似测量的方法,同时测量仪器的精度较低,造成了实车数据的测量误差。针对水平和竖直方向上的系统误差,除了改进测量方法以及使用更高精度的测量仪器,从而测得更加准确的理论参数和实车数据外,还可采用修正法来进行误差消除。

图8 竖直位移差值分布

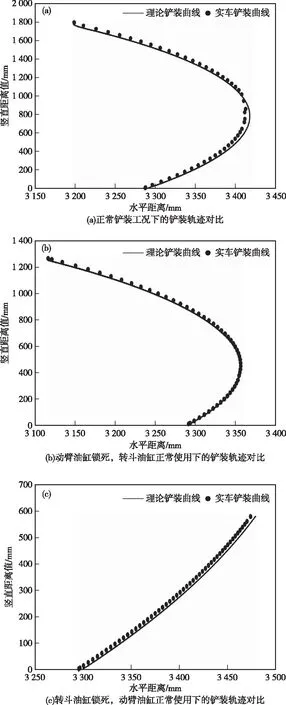

采用误差修正后的数学模型,对地下铲运机典型工况(正常铲装)及两种极限工况(动臂油缸锁死,转斗油缸正常使用;转斗油缸锁死,动臂油缸正常使用)进行轨迹对比分析,如图9所示。

图9 铲装轨迹对比分析

从图9可以看出,理论运动方程曲线与实车铲装曲线大致相同。水平位移平均残差分别为-1.54、-1.21、-2.23 mm;竖直位移平均残差为-0.31、-0.24、1.06 mm,其误差修正后相对平均残差值更小。

4 结论

地下铲运机在铲装工作中通过控制动臂油缸和转斗油缸的伸缩量来调整铲斗位置,从而完成铲装作业,因此探究两油缸和铲斗斗尖的函数关系对铲斗轨迹规划研究至关重要。通过多刚体理论运动学分析,得到铲斗斗尖与两油缸行程间的函数表达式,同时对此数学关系式进行分解换算,并与实车铲装数据进行对比分析,验证了该数学关系式的正确性,为铲装曲线的实现提供数学理论支撑,对铲运机自动铲装轨迹规划、运动仿真以及铲装控制具有重要的指导意义。