工艺系统误差对机械加工精度的影响探讨

2021-08-24杨凤艳

杨凤艳

(辽宁装备制造职业技术学院,沈阳 110000)

工艺系统主要由金属切割机床、刀具、夹具以及工件4部分组成,使用过程中,由于外部和内部因素会导致出现各种误差,在不同的工作环境下通过不同的方式呈现为加工误差,导致产品加工后的指标不符合要求[1]。

1 工件残余内应力引起的误差

工件残余内应力是在没有外力或者不均匀温度场的作用下,剩余在工件内部的自相平衡的内应力。一旦对机械工件实行冷热处理,就会改变它的外形和体积,从而产生残余应力[2]。含有残余应力的工件始终不能保持稳定,如果有外力破坏其内部的稳定条件,内应力就会发生变化,使零件产生形变造成误差。

2 工艺系统热变形引起的误差

热变形会严重破坏加工精度。有关数据统计显示,热处理形变造成的误差占误差总量的40%~70%。为了减少误差带来的负面影响,需要采用对称手法制造大型机械和机床或者使用自主操控模式调节相关部件的温度,减小温差,避免因为过热而产生形变[3]。工艺的主要改进措施是先让机床预热空转,当温度稳定时再切削加工,或者使机床在恒温环境中运行。

3 工艺系统的几何误差

3.1 机床的几何误差

3.1.1 导轨误差

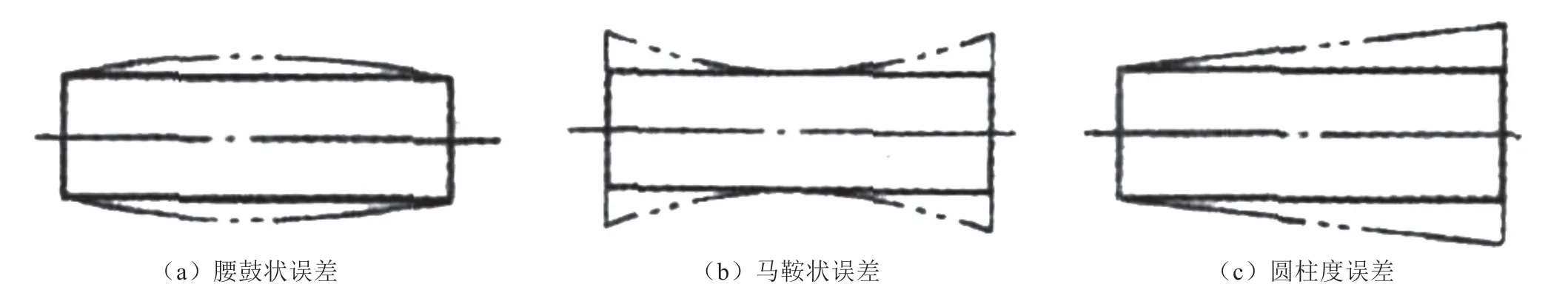

导轨是用来测定机床中移动部位的实际位置及其运动规律的部件,因此它的任何误差会直接影响加工精度。该误差主要由弯曲程度误差、相对位置误差以及直线各点跳动误差3部分组成。从专业理论的角度来看,导轨需要保持直线形状。但是,由于制造加工时的误差影响,每条导轨都存在直线上的偏差。例如:在使用卧式车床时,若导轨在平面上产生形变,加工的工件可能出现如图1所示的情况。图1(a)为工件的腰鼓状误差,图1(b)为工件的马鞍状误差。如果导轨在同一平面上与车床主轴的中心线不平行,就会发生倾斜,造成如图1(c)所示的纵向圆柱度误差。

图1 机床导轨误差对工件精度的影响

3.1.2 主轴的回转误差

主轴回转误差的基本形式,如图2所示。可以看出,主轴的回转精度是机床加工精度最重要的标准,对工件表面外形精度的高低起到了决定性作用[4]。该误差主要体现为圆的径向位移、轴向跳动以及单摆3种形式。

图2 主轴回转误差的基本形式

首先,导轨主轴在径向跳动的过程中会给工件带来圆度上的误差,但不会破坏端口平面的加工精度。其次,导轨在轴线方向的跳动会给端口平面带来横向和纵向的角度误差。在螺纹加工制作中,螺距之间会存在一定的周期误差,但不会给工件的外部圆柱面带来负面影响。最后,按照一定角度摆动会导致圆度和圆柱度不符合标准,误差较大。

3.2 刀、夹具制造误差

3.2.1 刀具误差

刀具种类的差异直接影响加工精度的误差。对于固定尺寸大小的刀具,如在使用车刀、孔加工刀具、铣刀、拉刀、螺纹刀具、齿轮刀具、自动线及数控机床刀具和铰刀等加工时,端口表面的几何精度不仅受上述刀具的设计制作精度影响,还与它们的工作环境有关[5]。对于具有固定形状的刀具,如在使用平体成形车刀、棱体成形车刀及成形砂轮等加工时,它们自身的几何精度直接决定了端口平面的加工精度。

3.2.2 夹具误差

夹具存在的问题主要是测定工件、刀具引导体、分度结构和夹具本体等部件的设计制造误差,各部件之间的方位准确程度和另外的夹具生产误差。它们的主要磨损都是发生在位置测定和方向引导零件上。因此,生产工人在生产夹具时必须保证它们的误差在规定的范围内。

4 减小工艺系统误差和提高机械加工精度的策略

4.1 降低由机械加工原理产生的误差

为了减少由机械加工原理带来的误差,设计师要改进和完善机械加工方案或者算法,以保证零件有较高的加工精度。加工过程中,要充分研究和分析误差产生的原因,找到问题的源头,遵从正确的工作准则,保障加工精度。此外,要将实际加工操作准则与理论制度相结合,从而有效保障机械加工精度。要从失败中总结经验和教训,在不断摸索中找到最适合的加工方案,以达到理想的加工精度。

4.2 降低由机械加工工艺产生的误差

为了降低操作中的工艺误差,需要参考之前的失败经验,总结规律,根据不同零件的加工顺序和尺寸大小进行分类,不断加工。通过加工顺序和尺寸大小获得相关零件的精度以及重要部件的方位变化和种类,最终确定理想的安装位置和部件种类。

4.3 降低机械加工的工件热变形误差

在生产加工过程中,为了保证机械加工精度,必须考虑零件的自身硬度,防止加工过程中零件产生形变,从而减小误差。设计师们要根据零件的实际情况采用最适合的加工方案,保证后续机械的加工精度。

5 结语

工艺系统误差会直接影响机械工件的加工精度,因此它在很大程度上阻碍了机械加工的发展。设计师在进行机械设计和加工时,必须综合考量各方面条件,制定和选用最科学高效的方案,降低误差,提高加工精度。设计师要找到产生误差的根源,从源头减小误差,保证机械精度。