耐1 200 ℃陶瓷瓦重复使用性能

2021-08-24陈思安李海玉迟蓬涛李俊宁解维华

陈思安,李海玉,迟蓬涛,高 扬,李俊宁,解维华

(1. 国防科技大学 空天科学学院, 湖南 长沙 410073;2. 中国运载火箭技术研究院 空间物理重点实验室, 北京 100076; 3. 航天材料与工艺研究所 先进功能复合材料技术重点实验室, 北京 100076;4. 哈尔滨工业大学 航天学院, 黑龙江 哈尔滨 150006)

X-37B的成功发射和回收带来了可重复使用轻质热防护材料的概念,增韧型单片纤维增强抗氧化复合材料(Toughened Uni-piece Fibrous Resuable Oxidation resistant Ceramic, TUFROC)这一类非烧蚀防隔热一体化轻质热防护材料逐渐被人们所熟知[1-2],成了新型空间飞行器热防护材料发展的热点方向。类TUFROC的轻质防隔热一体化热防护材料通过将整体结构设计为多层结构,根据功能分为外部的非烧蚀防热层、内部的高效隔热层[3]。其中,外层材料是将致密的抗烧蚀高辐射陶瓷层与多孔碳瓦制成一体形成高温隔热层,内部采用氧化物陶瓷瓦作为高效隔热层。材料外表面最高服役温度达 1 500~2 000 ℃,但一体化材料内表面不能超过 150 ℃或更低。因此,内层高效隔热材料的服役温度一般低于1 400 ℃。高效隔热的陶瓷瓦密度低,在高温下能够维持稳定的形状并保持一定强度,还能实现抗冲刷保持气动外形[4],主要用于600~1 260 ℃温度范围,是航天飞机表面热防护的主要部分。这种陶瓷隔热瓦有两大类:第一类为无定形SiO2纤维制备的全石英陶瓷瓦;第二类为由几种纤维混合制成多元纤维陶瓷瓦[5-6]。Bhattacharyya等[7]发现全石英纤维的陶瓷瓦经过一定时间的高温热处理,材料热导率升高到原始材料的三倍。Michot等[8]也发现由于热处理后微观结构变化、晶体结构重建和莫来石及方石英的析晶,材料热导率增加。用于可重复运载器的轻质热防护材料体系要求能够在安全状态下重复使用,而作为高效隔热层的陶瓷瓦要实现重复使用,就必须在重复高温服役后保持一定的强度和隔热性能。因此,必须明晰陶瓷瓦在高温环境下的组成、结构和性能演化行为才能获得陶瓷瓦的重复使用性能,这也是获得轻质防隔热一体化材料重复使用性能的必由之路。

各国都意识到了轻质热防护材料的结构性能演变规律和重复使用性能研究的重要性,已经开展了部分研究工作,但工作的全面性和系统性仍需要加强。如美国国家航空航天局(National Aeronautics and Space Administration, NASA)[9]研制了耐1 970 K的TUFROC轻质热防护材料,并报道了其在风洞下的考核性能,但未报道其材料性能在高温下的演变规律。孙陈诚[10]制备了莫来石基刚性多孔隔热材料并研究了其力学和隔热性能。张钊[11]研究了SiO2基纤维隔热瓦的热导率和压缩性能,并建立模型研究了结构对性能的影响规律。曾令可等[12]考察了环境参数对隔热材料性能的影响,分析了硅酸铝纤维高温微观结构演化过程。朱春虎等[13]研究了气凝胶等微纳米多孔隔热材料的力学行为及失效机制,根据试验数据建立了失效模型并进行了验证。赵淑媛等[14]研究了高铝质纤维隔热材料受热后微观结构及热性质的演变情况,并对其可靠性进行了初步的建模评估。因此,作为防隔热一体化轻质热防护材料的高效隔热关键组成部分,亟须开展陶瓷瓦材料在高温下的结构性能演变行为和可重复使用性能研究。

本文对耐1 200 ℃陶瓷瓦进行了1 200 ℃环境的重复加热试验,研究了材料宏观形貌、组成、微观结构、力学性能和隔热性能,获得了其组成、结构性能演变规律;对模拟服役环境下的重复使用性能进行了初步的研究和探讨。

1 实验材料及方法

耐1 200 ℃陶瓷瓦由航天材料及工艺研究所提供,密度约为0.339 g/cm3,排水法实测孔隙率为85.5%,由石英和莫来石纤维经硼硅玻璃黏结剂在1 300 ℃下制备而成,具体制备工艺见文献[15]。

陶瓷瓦高温处理实验过程为:将马弗炉升温至1 200 ℃,将放置试样的氧化铝坩埚置于马弗炉中保温35 min,然后将试样取出自然冷却,考察试样的宏微观结构、密度、抗压强度。考核试样的重复使用性能需要经过设计次数的加热-冷却过程,然后考察其宏、微观结构及性能。

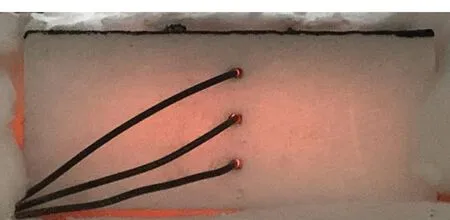

陶瓷瓦单面高温处理实验过程如下:将试样嵌入隔热棉,上表面平齐,在陶瓷瓦试样一侧3个等距点的厚度处和背面放置热电偶(假定陶瓷瓦分为4层)(见图1),通过石英灯加热陶瓷瓦表变温度至1 260 ℃,保温1 000 s,自然冷却,考察试样的宏、微观结构,密度,抗压强度。考核试样的重复使用性能需要经过设计次数的加热-冷却过程,研究了材料热力响应和重复使用性能。

图1 陶瓷瓦隔热材料石英灯加热试验过程Fig.1 Heating test process of ceramic tile heated by quartz lamp

密度通过阿基米德排煤油法测定;抗压强度通过电子万能试验机测定(GB/T1964—1996),试样尺寸为20 mm×20 mm×20 mm,测3个取平均值。以试样在均匀单向压缩载荷作用下发生破裂时的最大压应力作为其抗压强度,测试加载速率为0.5 mm/min。常温热导率采用热常数分析仪(TPS2500,瑞典Hot Disk)测定。采用德国Bruker公司的D8Advance X射线衍射仪分析试样的组成成分及晶粒结晶度变化。测试条件为:Cu Kα射线,管电压35 kV,管电流35 mA,2θ=10°~90°。采用FEI Quanta 200型扫描电子显微镜考察陶瓷瓦热处理前后微观形貌。

2 结果与讨论

2.1 宏观稳定性

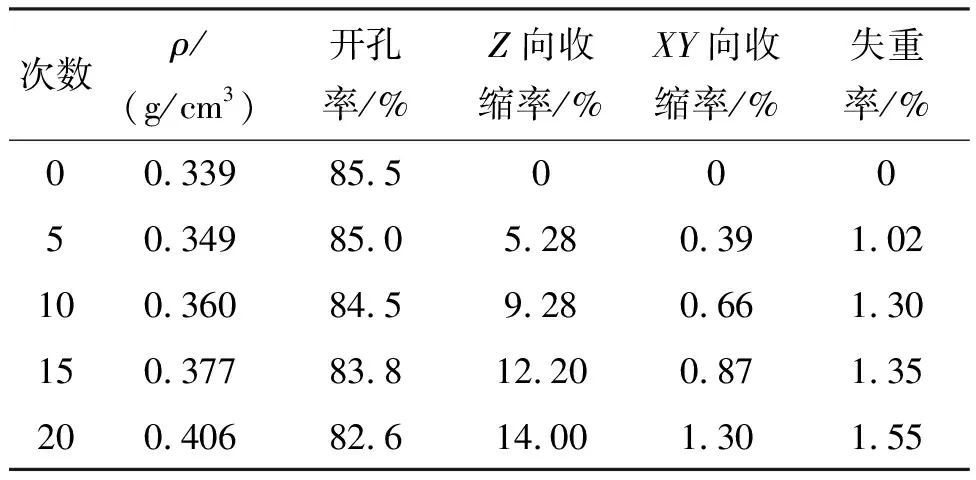

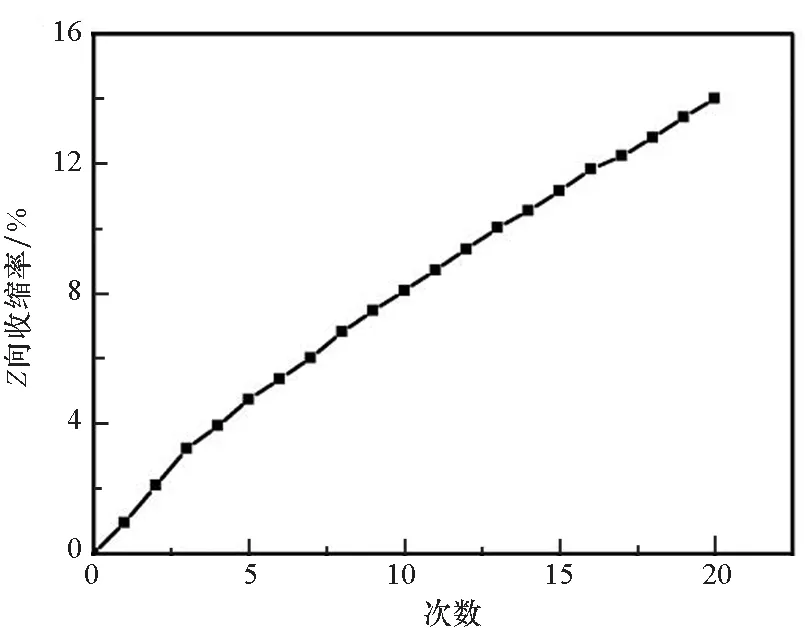

表1为陶瓷瓦隔热材料1 200 ℃多次重复处理后的材料性能。原始的隔热瓦材料密度、孔隙率分别为0.339 g/cm3、85.5%。5次处理后,陶瓷瓦出现1.02%的微弱质量损失,XY方向略有收缩,Z向收缩率为5.28%。同时,随Z向收缩,密度略微提高至0.349 g/cm3,开孔率降低。随处理次数的增加,由于黏结剂及少量杂质轻微挥发,失重率缓慢增大,但失重率差别很小;XY和Z方向的收缩也逐渐增大,特别是Z方向的收缩较大,密度升高的同时孔隙率降低。20次处理后,密度增大为0.406 g/cm3,孔隙率减小至82.55%,Z向收缩率达到了14.0%,依然表现出较好的宏观热稳定性。Z向收缩随次数增加整体呈线性变化,如图2所示。可以看出,Z向的收缩率随处理次数基本呈线性增加,最终达到14%。体积的收缩导致部分孔隙结构坍塌,这也是陶瓷瓦密度升高和孔隙率下降的原因。

表1 陶瓷瓦隔热材料1 200 ℃重复处理后性能变化Tab.1 Performance change of insulation material after treatment at 1 200 ℃

图2 陶瓷瓦隔热材料Z向收缩率与1 200 ℃处理次数的关系Fig.2 Change of shrinkage after treatment of insulation material at 1 200 ℃

2.2 微观结构

图3为陶瓷瓦隔热材料1 200 ℃重复处理后的X射线衍射分析(X Ray Diffraction, XRD)图谱。莫来石在原始的陶瓷瓦材料中呈结晶状态,而石英纤维则表现为“馒头峰”,这说明石英纤维此时仍处于非晶状态,结晶度较低。随着1 200 ℃高温处理次数增加, “馒头峰”减小,这说明石英纤维开始发生持续的析晶和晶粒长大; 特别是10次1 200 ℃处理后“馒头峰”顶部观察到小的“尖峰”,这说明石英纤维已有明显的析晶,但析晶速率较慢;20次处理后“尖峰”进一步增强,这说明析晶现象更加显著,与微观结构中发现的纤维烧结、结晶现象相对应。

图3 陶瓷瓦隔热材料1 200 ℃多次重复处理后XRD图谱Fig.3 XRD pattern of ceramic heat insulation tile after treated different times at 1 200 ℃

图4为陶瓷瓦隔热材料重复高温处理前后的微观结构。原始材料内部纤维搭接处纤维轮廓清晰,界限明显,纤维堆积状态比较蓬松,搭接程度适中。高温下,从热力学角度分析纤维存在向表面能变小方向发展的趋势,即存在纤维晶化或纤维间烧结的驱动力。因此,5次高温处理后纤维表面更加圆滑,总的纤维表面积减小。陶瓷瓦中的纤维黏结点为硼硅玻璃,熔点低于石英纤维,因此高温下黏结剂发生熔融,增大了搭接纤维间的黏接强度和黏接面积。在黏结点熔融过程中,陶瓷瓦中的纤维不可避免地会发生小范围重构,宏观表现为Z向收缩。随高温处理次数的增多,该现象更加明显。特别是高温处理过程中石英纤维持续析晶和晶粒生长,纤维表面晶粒析出后导致纤维表面形貌发生显著变化,晶粒突出形成凹凸不平的纤维表面。纤维直径发生收缩或膨胀,并出现显著的纤维缩颈现象,经验表明这会降低纤维的有效长度,从而影响陶瓷瓦的力学性能。

图4 陶瓷瓦隔热材料1 200 ℃多次重复处理后微观形貌Fig.4 Microstructure of ceramic heat-insulating tile after treatment at 1 200 ℃ for different times

2.3 力学性能

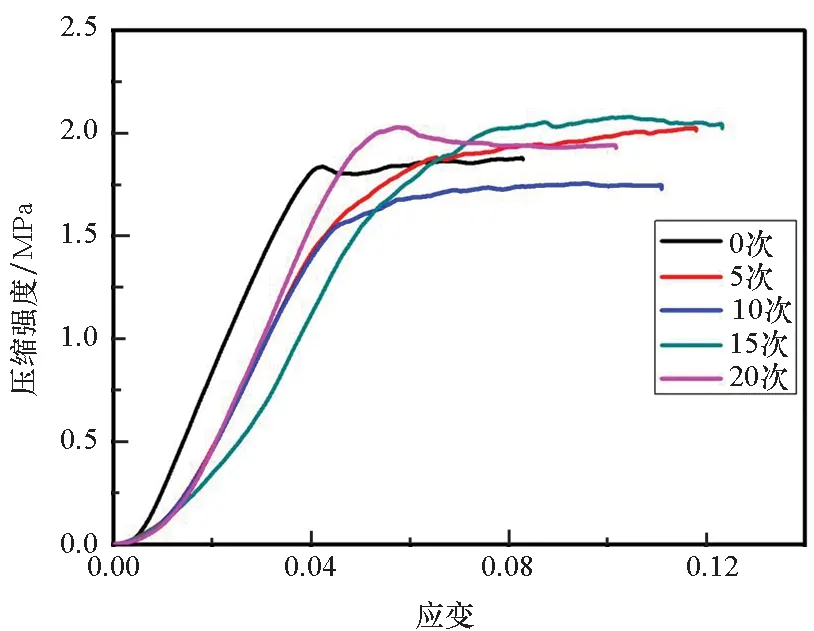

表2为陶瓷瓦隔热材料1 200 ℃重复处理后的抗压性能。图5为陶瓷瓦隔热材料重复高温处理后的压缩性能随处理次数变化图。可以看出,压缩强度随处理次数增加而缓慢上升,20次处理后达到2.07 MPa;压缩模量开始变化不大,但20次处理后从约52.0 MPa提高到61.4 MPa。纤维的强度、纤维黏结点数量和黏结点结合强度、陶瓷瓦孔隙率是影响材料力学性能的主要因素。随处理次数的增多,非晶态石英纤维的结晶化可导致纤维强度下降,模量提高;而黏结点的硼硅玻璃缓慢熔融可促进纤维间搭接,从而提高搭接点数量及搭接强度;材料Z向收缩也可导致密度提高、孔隙率降低,使固相对含量增多,从而提高了材料的承载能力。上述原因的综合作用导致材料压缩强度和压缩模量均略有增大,但陶瓷瓦中石英纤维及黏结点结构并未发生根本性改变,因此陶瓷瓦隔热材料的压缩材料破坏模式未发生根本改变。

表2 陶瓷瓦隔热材料1 200 ℃重复处理后抗压性能Tab.2 Compressive performance of ceramic heat insulation tile after repeated treatment at 1 200 ℃

图5 陶瓷隔热瓦1 200 ℃重复处理后压缩应力-应变曲线Fig.5 Compressive stress-strain curve of ceramic heat insulation tile after repeated treatment at 1 200 ℃

2.4 单面考核性能

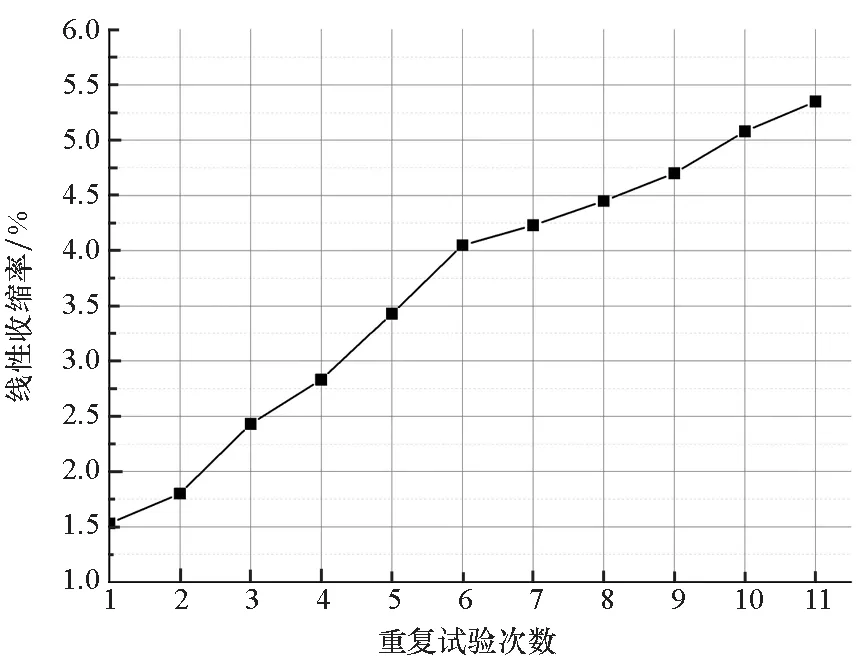

陶瓷瓦黏接在飞行器表面承担防隔热功能,在实际服役过程中为单面受热状态。为了考察陶瓷瓦材料在服役环境下的重复使用性能,采用石英灯对其进行1 260 ℃单面重复加热考核。陶瓷瓦隔热材料石英灯重复加热后Z向收缩率变化如图6所示。首次热处理后的Z向尺寸收缩率变化约为1.5%,但Z向尺寸收缩率随着试验次数的增加基本呈线性增加。经过11次热处理后的Z向尺寸收缩率约为5.58%。

图6 陶瓷瓦隔热材料石英灯重复加热后Z向收缩率Fig.6 Z-direction shrinkage rate of ceramic tile after repeated heating

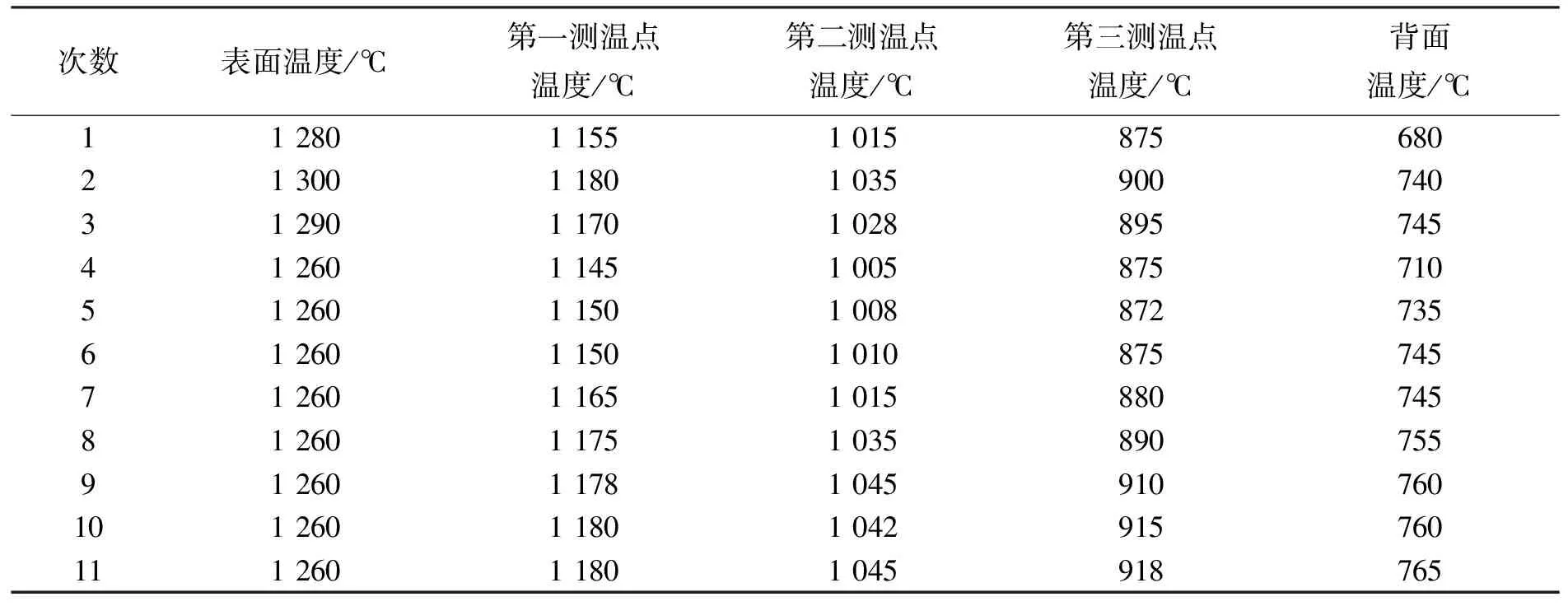

陶瓷瓦隔热材料单面加热各点温度值如表3所示。可以看出,随着试验次数的增加,材料不同厚度处测得的温度均逐渐升高,背面温度也逐渐升高。首次加热室背面温度为680 ℃,而11次重复考核时背面的温度已升高至765 ℃,这说明陶瓷瓦的热导率上升,隔热性能随处理次数退化。

假定稳态环境下陶瓷瓦隔热材料表面与每一层的温差为T~Ti及隔热效率为(T-Ti)/T。由表3可知,隔热材料表面与各层间的温差逐渐减小,其中表面与背面最大温差为600 ℃,最小温差为495 ℃。材料隔热效率随重复加热次数的变化如图7所示。随着加热次数的增加,试件的隔热效率缓慢降低,逐渐趋于稳定状态。陶瓷瓦隔热材料整体隔热效率由46.88%变为第11次试验的39.29%,降低了7.59%。采用隔热效果(即隔热效率或材料的Z向尺寸)评价隔热材料内部的隔热性能发现,前6次考核的4个区域的隔热效果均大于1,6次考核后隔热效果呈明显下降的趋势,特别是表面与第一测温点间的隔热效果明显变弱,这说明该区域材料结构和性能均发生了改变。

表3 陶瓷瓦隔热材料单面加热各点温度值

图7 材料隔热效率随重复加热次数的变化Fig. 7 Insulation efficiency of materials after repeated heating

图8为不同热处理次数材料的微观形貌。1 260 ℃高温加热处理后逐渐出现纤维析晶、黏结剂熔融等现象。随热试验次数的增加,纤维熔融现象加剧,逐渐出现了纤维析晶、黏结剂熔融等现象。随着考核次数的增加,纤维析晶现象变得更加明显,同时出现纤维断裂和粉化的现象。黏结点区域硼硅玻璃高温熔融可导致内部骨架结构出现坍塌现象,使纤维间距变短,堆积更加紧密,进而引起整体结构尺寸收缩,材料密度变大,孔隙率变小,从而使热导率上升,隔热效果下降。但是研究结果也表明,在1 260 ℃重复辐射加热环境下,陶瓷瓦隔热材料6次加热后受热面出现的纤维析晶、断裂和粉化,黏结点熔融会导致轻微的线性收缩以及隔热效率降低7.59%,但是重复使用6次其隔热效果并没有下降。

图8 不同热处理次数材料的微观形貌Fig.8 Microstructure of ceramic tile heat insulation material after repeated heating

高温下陶瓷瓦隔热材料发生的损伤包括纤维晶化、黏结点熔融以及尺寸收缩。隔热材料的关键性能并不是承载,而是隔热效果。损伤对力学性能影响较小,但反复高温处理会导致材料的热导率上升,从而引起功能失效。上述研究表明,该陶瓷瓦隔热材料在1 260 ℃至少能使用6次。

3 结论

本文研究了耐1 200 ℃陶瓷瓦隔热材料在1 200 ℃重复加热环境下的组成和结构性能变化,以及石英灯单面辐射加热条件下的重复使用性能,主要考察了材料的宏观和微观结构、力学性能以及隔热性能,得到如下结论:

1)陶瓷瓦隔热材料经1 200 ℃重复20次热处理后Z向收缩率约为14%,失重、密度、孔隙率以及XY向收缩率等参数变化不大,表现出较好的宏观稳定性;

2)1 200 ℃重复热处理过程中,陶瓷瓦隔热材料中石英纤维的析晶和晶粒生长以及黏结点硼硅玻璃的熔融是尺寸收缩和材料性能退化的主要原因;

3)石英纤维结晶化、纤维黏结点和黏结强度增加以及密度的增加,是材料压缩强度略有增大的原因,但材料的收缩同时导致了隔热性能降低;

4)陶瓷瓦隔热材料经过1 260 ℃、11次单面辐射加热后,Z向收缩率为5.58%,隔热效果降低了7.59%,但隔热材料在6次重复加热后并没有降低材料的隔热性能。