三床串联化学链生物质气化实验分析与预测

2021-08-23陈鸿伟刘博朝贾建东刘玉强梁锦俊冯旭鹏

陈鸿伟,刘博朝,贾建东,刘玉强,梁锦俊, 陈 哲,冯旭鹏,朱 楼

(华北电力大学 能源动力与机械工程学院,河北保定 071003)

化石能源的常规利用会带来环境问题,需要寻找到煤炭的高效清洁转化技术才能有效解决。相对于煤炭的组成成分,生物质具有反应活性良好的生物质焦、高挥发分、低灰分及低硫等特点,是一种比较理想的可替代能源,生物质可通过工程热化学技术途径转化为应用于能源消耗行业的多种形态产品[1-3]。

串行流化床反应器是在循环流化床基础上,通过不断的发展成为适合生物质化学链气化反应的新型气固反应装置。国内外研究人员对串行流化床反应器进行了研究,取得了众多成果。实验方面,Lyngfelt等[4]提出燃料与燃烧空气分开的化学链燃烧(CLC)理论,确定了合理的反应器尺寸、床压降以及合适的载氧体容量,成功连续稳定运行了世界上第一台10 kW的燃烧系统。Shen等[5]搭建了10 kW化学链燃烧系统,该系统以空气反应器作为快速流化床,以燃料反应器作为各鼓泡床,发现空气反应器中载氧体剧烈放热,且在高温的空气反应器中载氧体颗粒表面容易烧结,导致载氧体反应性下降。Xu等[6]在空气反应器上配置外循环返料装置和双旋风分离器的内循环反应器,通过改变床载量和空气反应器的进料速率可在大范围内控制氧气-载气的循环速率,解决了空气反应器中颗粒停留时间短的问题。数值模拟方面,Roy等[7]发现流化床的传热系数随着气体速度和颗粒直径的增加而增加。Noorman等[8]采用Aspen Plus软件建立合成气模型,研究了生物质化学链装置内部反应状况,表明提高气化温度有利于气化过程,增加载氧体能够提高合成气产率,而提高压力却降低了气化效果。陈鸿伟等[9]利用计算颗粒流体力学(CPFD)对三维流化床局部堵塞进行模拟,发现局部堵塞会导致床内出现向四周扩散的高浓度区域,床料高度对高浓度区域的扩散程度影响较小,而堵塞面积增大会增强其扩散程度。人工智能神经网络(ANN)是一种较为常用的物理模型,该模型不需要考虑输入变量与输出结果之间的机理反应。相明辉等[10]通过建立反向传播(BP)神经网络模型(以下简称BP模型)和遗传算法优化的BP神经网络模型(GA-BP模型),分别对燃煤锅炉内的主燃区、还原区和燃尽区内的H2S质量浓度进行预测,发现GA-BP模型具有较好的逼近能力和泛化能力。

综上所述,研究人员对串行流化床反应器已有广泛研究,但针对载氧体和生物质在燃料反应器中的存放研究较少,笔者基于自行搭建的三床串联化学链(TBS-CLC)生物质气化系统,研究了惰性载氧体石英砂在不同控制参数下循环流率GS的变化情况,并利用BP模型、GA-BP模型和支持向量机(SVM)模型根据有限的实验数据对循环流率GS进行预测。

1 系统工作原理

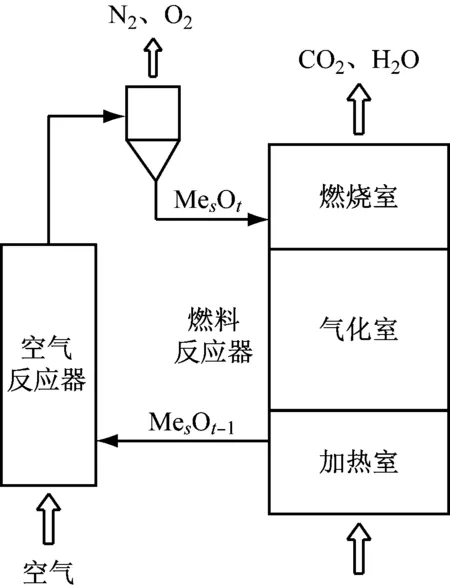

TBS-CLC生物质气化系统具有以下优点:载氧体与生物质原料分别存放于不同的反应室,实现了不接触反应,减少了固体燃料与载氧体接触,降低了载氧体的中毒和积碳风险,提升了其耐久性。该系统工作原理是通过载氧体在空气反应器与燃料反应器之间循环流动实现燃料的无火焰反应。首先,载氧体的热量传递给气化介质,随后气化介质进入气化室与生物质颗粒进行气化反应,生成生物质焦炭和挥发分,而后进入燃烧室进行反应。最后,载氧体经隔离器流至空气反应器被氧化,氧化后的载氧体通过旋风分离器和返料器进入燃料反应器的燃烧室将氧传递给燃料,实现放热反应,整个反应过程避免了燃料与载氧体之间以及燃料与空气之间的直接接触,且其反应温度低于1 000 ℃也能有效抑制NOx的生成。原理图如图1所示。

图1 TBS-CLC生物质气化系统原理图

化学链燃烧是由2个独立的反应器组成,金属氧化物充当载氧体,载氧体中的氧气与气态燃料在燃料反应器中的反应为:

mH2O+αCO2

(1)

被还原的载氧体经隔离器流入空气反应器,再被空气反应器内空气中的氧气氧化:

(2)

上述反应具有以下3个特点:(1)载氧体可携带式(2)产生的热量作为式(1)所需要的热量,则不必设置额外的加热设备;(2)金属载氧体的催化作用能够促进生物质的热解和气化反应,同时促进焦油分解和降低焦油含量,提高合成气热值;(3)CO2在转化过程中原位分离所需能耗几乎为0,此过程具有碳负性的特点,大大降低了CO2的分离和回收成本。

2 实验系统

2.1 实验装置

TBS-CLC生物质气化实验装置见图2。该实验装置均选用5 mm厚的有机玻璃材料,主要包括空气反应器(AR)、燃料反应器(FR)、旋风分离器、下降管、返料器、隔离器及其他辅助装置。燃料反应器为鼓泡流化床,以氮气作为流化介质;空气反应器则为快速流化床,以空气作为流化介质;旋风分离器可以分离部分灰与载氧体颗粒,起到气固分离的作用。空气反应器分为上下两部分,截面为圆形,上部分内径为59 mm,高度为1 810 mm;下部分内径为90 mm,高度为910 mm。燃料反应器的截面为158 mm×158 mm的正方形,加热室高度为450 mm,气化室高度为600 mm,燃烧室高度为400 mm,气化室用于存放生物质,加热室、气化室和燃烧室均采用密孔板式,开孔率为3.51%,开孔直径为2 mm。在密封孔板上铺设一层75 μm筛网以防止物料串入气化室。2台风机(型号为9-26No5.6)串联为实验系统提供流化风,在送风管道上设有球型阀和转子流量计以控制空气流量和调整流化风速,在室温下进行实验。

2.2 实验方法

物料在反应装置内的循环路径如图2所示。大返料器的作用是进行密封和返料,防止燃料反应器和空气反应器窜气;隔离器作为循环流量控制阀,实现系统循环流量的调节和控制。运行过程中保持燃烧室床料高度大于气化室床料高度,从空气反应器出来的物料经过旋风分离器进入大返料器,再进入燃烧室,在燃烧室内受到流化风充分流化后,一部分灰分沿着燃烧室两端开口经过下降管的旋风分离器与固体颗粒分离,另一部分载氧体进入下降管再经小返料器进入加热室,然后由隔离器进入空气反应器,空气反应器底部进入的空气利用其曳力将物料提升至空气反应器顶部完成整个循环。根据表1中的工况,采用控制变量法进行实验,在实验系统中加入适量的石英砂颗粒后,开启连接转子流量器的球型阀,调整实验工况至稳定状态,关闭两侧下降管的快速关闭阀,同时开启物料收集装置阀门,收集物料的时长为Δt。每个工况测量3~5次,取其平均值,物料根据物料收集装置的尺寸和物料堆积密度计算循环流率GS:

图2 TBS-CLC生物质气化实验装置示意图

表1 实验参数Tab.1 Experimental parameters

(3)

式中:ρb为石英砂堆积密度;Hc为物料收集装置中的堆积高度;Ssp为物料收集装置横截面积;Sfb为快速床横截面积。

实验过程中使用的石英砂颗粒粒径为272~450 μm,取平均粒径dps=330 μm,真实密度ρ=2 450 kg/m3,堆积密度ρb=1 316 kg/m3,球形度为0.76,临界流化风速为Umf=0.216 m/s。

3 结果与分析

3.1 系统压力稳定分析

保持压力平衡能够避免燃料反应器与空气反应器之间的气体泄漏,同时保证TBS-CLC生物质气化系统具有稳定的循环流率。确定平均压力值(以60 s为间隔移动原始信号的平均值)后,空气反应器风速Ug=2.8 m/s,燃料反应器风速Ub=0.35 m/s时,空气反应器压降Δp12、燃烧室压降Δp34以及加热室与气化室之间的压降Δp56如图3所示。由图3可知,系统各部分的床料质量都是动态稳定的。

Application of GMS in groundwater environmental impact assessment-Taking a coking

图3 各部分的压降Fig.3 Pressure drop of each part

3.2 燃料反应器风速的影响

燃料反应器是生物质完成气化的容器,颗粒反应效率受其混合流动特性的影响。为此,对不同燃料反应器风速Ub下循环流率GS进行测量,实验结果如图4所示。由图4可以看出,当Ug=2.4 m/s,Ub由0.30 m/s增大至0.60 m/s时,GS从6.843 kg/(m2·s)增大至10.133 kg/(m2·s),GS随着Ub的增大而缓慢增大。其原因是当Ub缓慢变大,逐渐大于临界流化风速Umf时,燃烧室床层流化状态还处于初始状态,燃烧室床层物料流化高度稍大于下降管入口处高度,只有少量的物料从燃烧室进入下降管,GS增幅较小;随着Ub的增大,燃烧室内的床层物料膨胀度增大,气泡规模和尺寸也随之增加,大量物料从燃烧室进入下降管,GS增幅较大;当Ub增大到0.50 m/s时,燃烧室床层颗粒完全流化,从燃烧室进入下降管处的物料量和压力基本保持不变,空气反应器与燃料反应器之间的压降达到稳定平衡状态,尽管随着隔离器风量的增加,承载能力增强,但进入隔离器的物料流速却基本不变,GS缓慢增大。

图4 燃料反应器风速对循环流率的影响Fig.4 Effect of wind velocity in fuel reactor on circulating flow rate

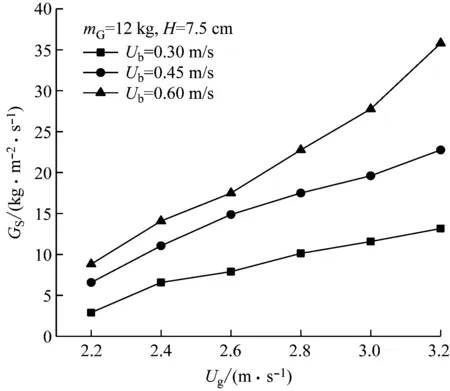

3.3 空气反应器风速的影响

空气反应器风速Ug会影响空气反应器内物料浓度及流动特性,从而影响整个系统循环流率。Ug对GS的影响如图5所示。由图5可以看出,当Ub=0.45 m/s,Ug由2.2 m/s增大至3.2 m/s时,GS由6.58 kg/(m2·s)增大至22.767 kg/(m2·s),GS随着Ug的增大而增大,且GS增幅变大。其原因是Ub=0.45 m/s时物料已在燃烧室充分流化,一定程度上燃烧室的密相区浓度变小,相应的燃烧室压降Δp34减小,流化后的物料从燃烧室进入下降管。在Ug相对较小时,空气反应器的密相区物料浓度减小程度受Ug的影响较强,Δp12逐渐增大,GS增幅较大;当Ug较大时,空气反应器的的密相区物料浓度减小程度受Ug影响减弱,Δp12基本不变,此时Δp56趋于稳定,物料在空气反应器中的循环就会加快,隔离器风量随着Ug的增大而增加,增大了系统的循环流率。

图5 空气反应器风速对循环流率的影响Fig.5 Effect of wind velocity in air reactor on circulating flow rate

3.4 气化室床料高度的影响

生物质储存和气化都在气化室中进行,气化室床料高度H处的压降会影响其反应效率和产气品质。H对GS的影响如图6所示。由图6可知,当循环物料质量为12 kg,H由6.0 cm增大到9.0 cm时,GS由9.525 kg/(m2·s)减小至7.932 kg/(m2·s),随着H增大,GS减小。其原因是H增大会导致Δp56增大,循环物料在燃烧室的流化高度减小,导致从燃烧室到下降管的循环物料质量也变小。

图6 气化室床料高度对循环流率的影响Fig.6 Influence of bed material level on circulating flow rate

3.5 循环物料质量的影响

循环物料质量mG对GS的影响如图7所示。由图7可以看出,当Ug=2.8 m/s,mG由11 kg增加至13 kg时,GS由15.134 kg/(m2·s)增大至20.924 kg/(m2·s),GS随着mG的增加而增大。其原因是随着循环物料质量的增加,Δp56随之增大,加热室内的物料堆积量不断增加,燃料反应器内的物料已充分流化,加大隔离器给风使得更多的循环物料参与循环,则到达燃烧室的循环物料质量也将增加,从燃烧室到下降管的循环物料质量也随之增加[11]。

图7 循环物料质量对循环流率的影响Fig.7 Effect of circulating material mass on circulating flow rate

4 循环流率预测模型

4.1 预测模型建立

在TBS-CLC生物质气化系统内,存在给风机风压不稳定和由于人为因素而降低实验精度的情况,建立循环流率的预测模型,根据模型对系统内变量进行优化可弥补实验不足。因此,采用BP神经网络、遗传算法(GA)优化的BP神经网络和支持向量机(SVM)[12]等算法对循环流率进行建模预测,所建模型分别为BP模型、GA-BP模型和SVM模型。SVM的回归函数f(x)为:

(4)

BP算法作为一种局部搜索算法,使用过程中会存在局限性:网络环境在很大程度上决定了算法性能的优劣性,初始化BP神经网络的阈值和权值存在不确定性,导致网络接收训练时存在随机性,所以优化阈值和权值将有利于得到更优质的BP算法的预测效果[13]。使用遗传算法优化BP神经网络的权值和阈值,利用适应度函数对个体进行选择处理,进而评估不同个体解[14-15],最终得到BP神经网络的最佳预测函数。

4.2 预测结果与分析

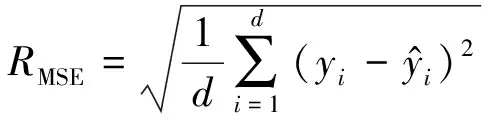

为了得到更好的模型预测效果,引入相对误差δ、均方根误差RMSE和平均绝对百分比误差MAPE3个误差指标作为BP模型、GA-BP模型和SVM模型性能评价的标准。

(5)

(6)

(7)

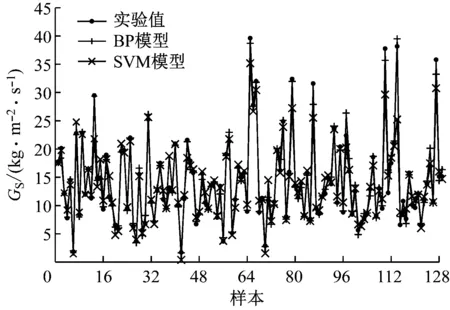

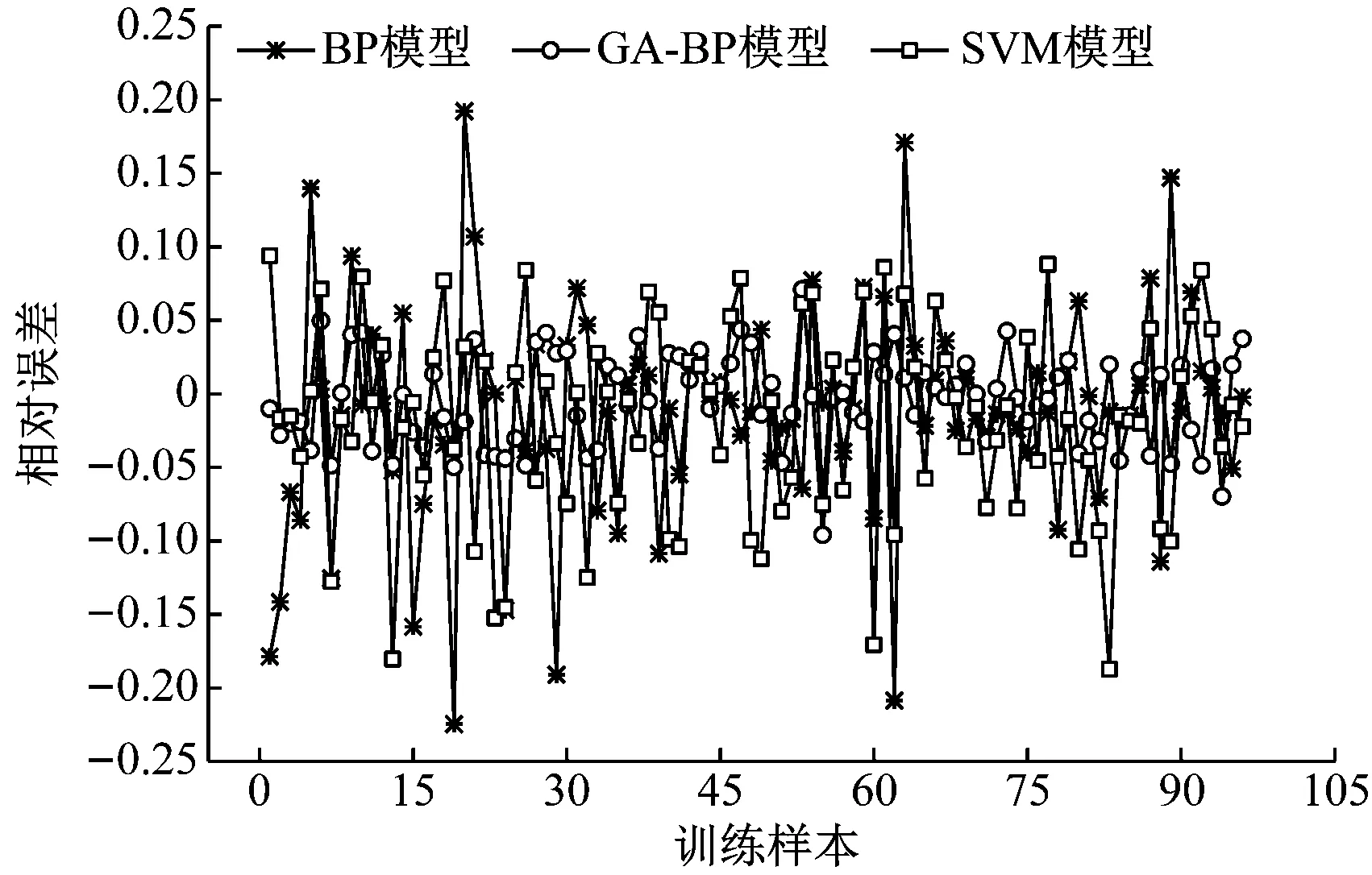

由图8和图9可知,BP模型测试样本预测结果的相对误差中有较多值小于-10%或大于10%,SVM模型测试样本预测结果的相对误差中有较多值在-10%~-5%和5%~10%,GA-BP模型的预测性能明显提高,大部分预测结果的相对误差在5%以内,即当隐含层节点数为7时,GA-BP模型除了训练样本第53、第55和第94个样本的相对误差超过5%以及测试样本第102和第121个样本的相对误差超过5%外,其他训练样本和测试样本的相对误差均在5%以内,说明GA-BP模型预测结果与实验值拟合较好,该模型对训练样本和测试样本均具有较强的逼近能力。

(a) BP模型和SVM模型

(b) GA-BP模型图8 循环流率预测结果与实验值的对比Fig.8 Circulating flow rate prediction results and experimental values

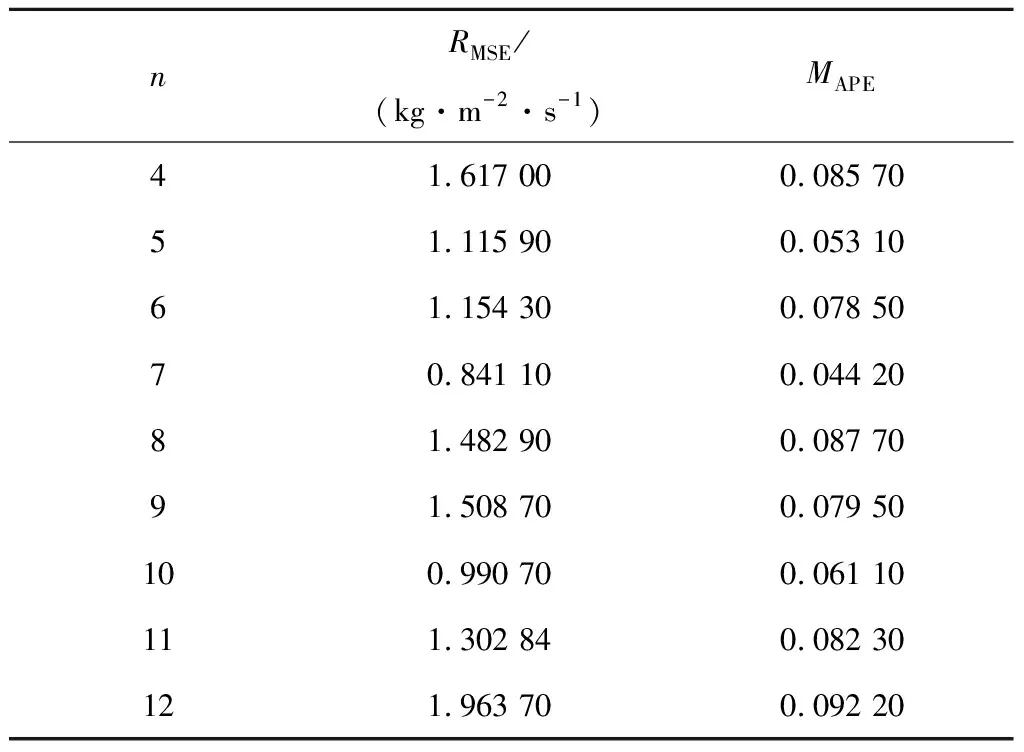

因此,GA-BP模型具有较强的泛化能力,比优化之前的BP模型具有更高的预测性能。如表2所示,当隐含层节点数为7时,测试样本预测所得均方根误差为0.841 10 kg/(m2·s),平均绝对百分比误差为4.42%,测试样本与训练样本的预测精度和平均偏离情况相近,表明该模型具有较好的泛化能力,能够准确地对输出参数进行预测。

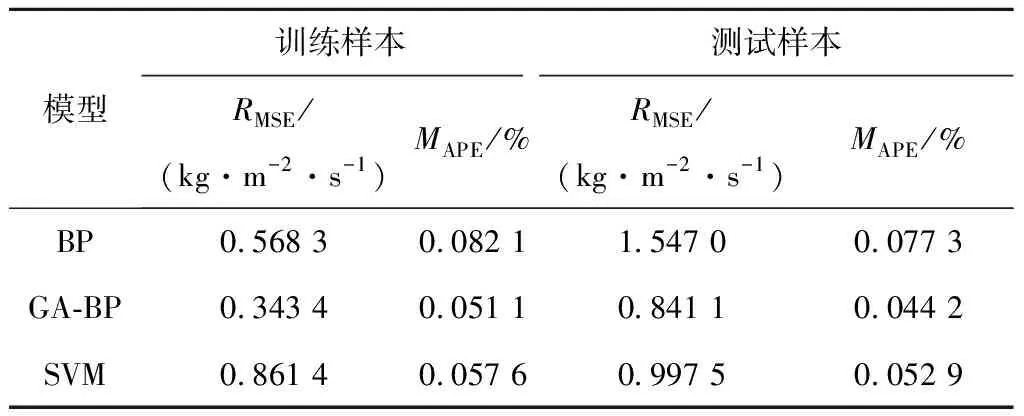

为了进一步比较BP模型、GA-BP模型和SVM模型对循环流率的预测性能,使用式(6)和式(7)得出RMSE和MAPE(见表3)。由表3可知,BP模型和SVM模型对训练样本的RMSE和MAPE均大于GA-BP模型,表明BP模型和SVM模型的训练精度较高,产生了过拟合现象,泛化能力较弱。GA-BP模型对测试样本的RMSE和MAPE均小于BP模型和SVM模型,表明GA-BP模型的预测精度较高,拟合度较好,具有较好的泛化能力,适用于预测循环流率。

(a) 训练样本相对误差

(b) 测试样本相对误差图9 不同预测模型的相对误差Fig.9 Relative error of different prediction models

表2 GA-BP模型预测性能分析Tab.2 Prediction performance analysis of GA-BP model

表3 不同预测模型对循环流率的预测结果分析

5 结 论

(1) 循环流率随着燃料反应器风速增大而增大,但增幅逐渐变缓。循环流率随着空气反应器风速增大、循环物料质量增加和床料高度减小而增大。

(2) 基于BP模型和SVM模型建立的循环流率预测模型对测试样本的逼近能力较差。当隐含层节点数为7,利用GA-BP模型预测循环流率时,测试样本所得均方根误差为0.841 10 kg/(m2·s),平均绝对百分比误差为4.42%,预测结果与实验值较吻合。GA-BP模型对训练样本和测试样本有良好的逼近能力,说明该模型预测循环流率时有更高的预测准确性和适用性,为TBS-CLC生物质气化系统热态研究提供了参考。