籽瓜籽瓤分离机的设计与分离辊模态分析

2021-08-23李声元黄晓鹏胡忠强孙浩博赵永彪臧泽鹏马国军

李声元,黄晓鹏,胡忠强,孙浩博,赵永彪,臧泽鹏,马国军*

(1.甘肃农业大学机电工程学院,甘肃 兰州 730070;2.浙江四方股份有限公司,浙江 永康 321000)

籽瓜,俗称打瓜,属西瓜的一个变种,籽瓜含多种有益的营养成分,且有较高的药用价值,其瓜肉具有止咳祛痰、利尿解温、治疗胃病的特殊功效[1]。籽瓜主要种植于我国西北地区,有种植面积800余万亩,年产量约1 200 t[2]。目前,籽瓜的利用主要以收取瓜籽为目的,经加工后的瓜籽是一种广受欢迎的休闲食品[3]。

目前,用于籽瓜取籽加工方面的机械很多,钟逸岩等[4]设计了一种籽瓜挖瓤机,该机采用共轭切削原理实现了籽瓜挖瓤的机械化作业,但不能实现籽瓜籽、瓤的分离。张锋伟等[5]设计了一种籽瓜籽汁分离机,可实现籽瓜皮、瓤、籽的一次性分离,但分离效果不佳。徐丽娜等[6]设计的籽瓜破碎取籽机结构复杂,分离辊根据人手取瓤的动作设计成仿生手结构,但各机构之间的运动配合要求高,难以满足实际生产要求。王天书等[7]设计的多功能籽瓜分离机,需先削皮后再将籽瓜破碎分离,其过程繁琐,不适用于籽瓜大规模加工。朱宗光等[8]研制的新型籽瓜破碎取籽机,采用两级分离装置对瓜皮、瓜瓤与瓜籽依次进行分离,在一定程度上提高了工作效率,但在实际应用过程中,瓜籽含杂率及损失率仍较高。

针对现有机械存在的问题,课题组自主研制了一种可调式籽瓜籽瓤分离机[9],为提高其工作效率与使用寿命,利用Ansys 19.0对其核心部件分离辊进行有限元模态分析[10],确定分离辊是否与籽瓜籽瓤分离机发生共振现象,以期为后续整机结构和工作参数的优化提供理论依据[11-12]。

1 籽瓜籽瓤分离机整机结构及工作原理

课题组设计的可拆卸籽瓜籽瓤分离机为轴流滚筒式,可调节分离辊转速、刮板与筛网间距与分离辊刮板倾角等参数。整机主要由入料口、机架、分离辊、分离筛筒、瓜籽出料口、瓜汁出料口等部分组成,籽瓜籽瓤分离机如图1所示。分离辊由电机(YE2-90S-2)驱动,电机与分离辊轴之间安装有减速器(RV63-7.5-Y1.5-2P-TA),转速大小由变频器(Goodrive20)调节,以满足不同工况下籽瓤分离机分离辊转速的要求。工作时,将瓜瓤和瓜籽混合物由入料口喂入,在分离辊刮板轴向和周向力作用下,瓜瓤被破碎细化后落入分离筛网网孔,然后经由瓜汁出料口流出后收集。瓜籽输送至瓜籽出料口排出机外,最终可实现瓜瓤与瓜籽的分离作业。整机技术参数见表1。

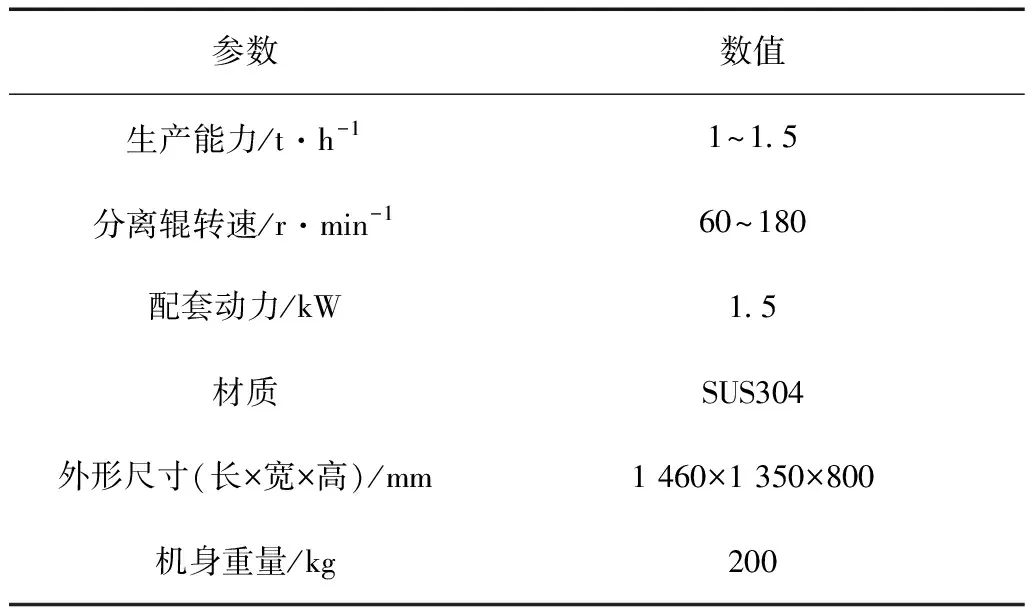

表1 技术参数

图1 籽瓜籽瓤分离机1.入料口;2.机架;3.分离辊;4.分离筛筒;5.瓜汁出料口;6.瓜籽出料口;7.电机

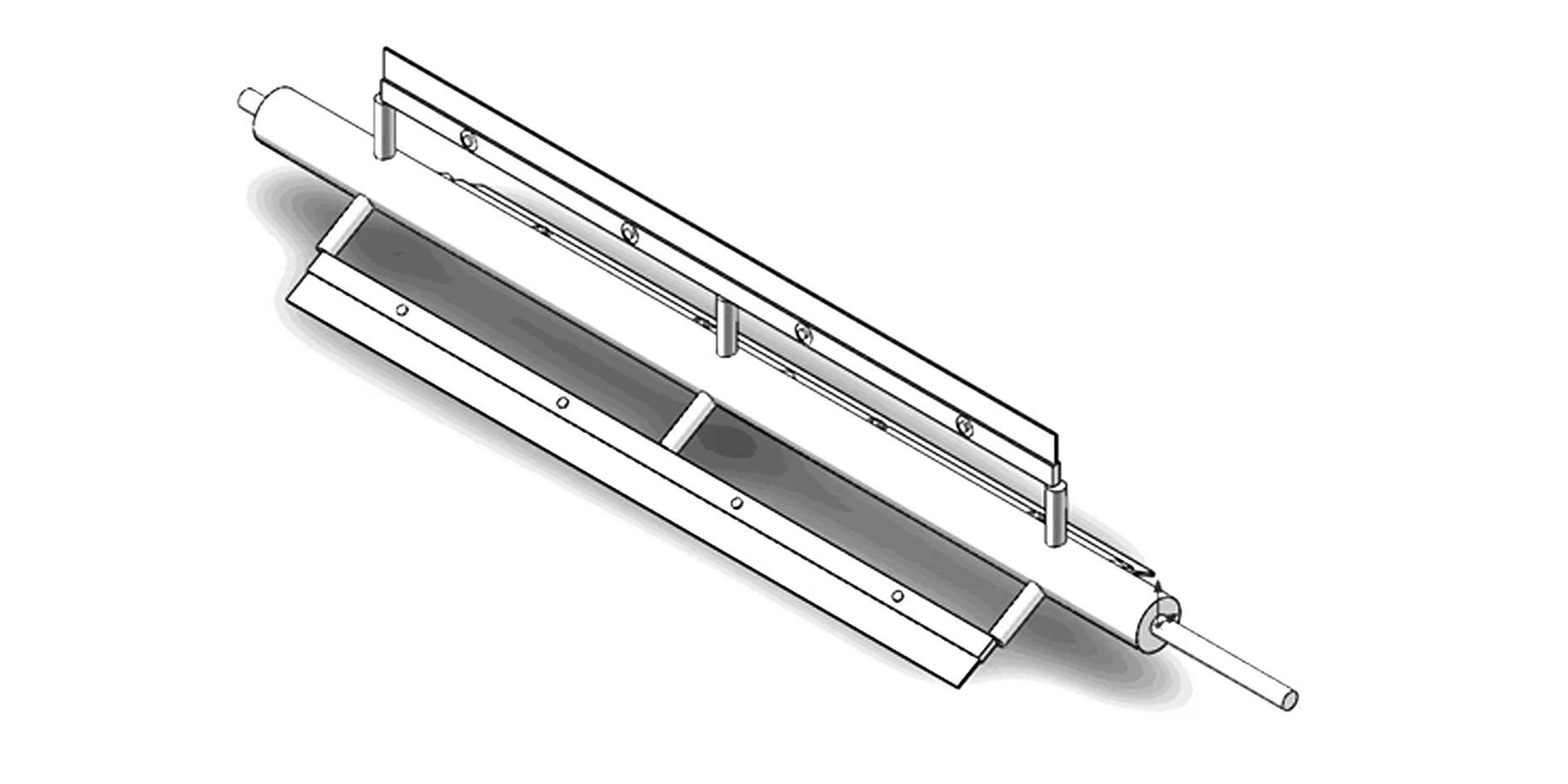

分离辊是籽瓤分离机的核心部件,主要由辊轴、支撑杆和刮板三部分组成,其结构如图2所示。三个刮板长度均为1 150 mm,每个刮板均由两块不锈钢板和一块厚10 mm的食品级软硅胶垫组成,两钢板通过螺钉连接,钢板中间夹有软硅胶垫。分离辊转速是影响籽瓤分离效果的主要因素,转速太小,物料容易拥堵阻塞,导致籽瓤混合物分离不彻底,瓜籽含杂率变大。转速太大,瓜籽容易划伤甚至破损,瓜籽商品率下降。综合考虑以上因素,选择分离辊转速为60~180 r/min。

图2 分离辊

分离筛筒如图3所示,其采用圆筒形设计,筛筒与分离辊刮板间距是影响籽瓤分离效果的主要因素。间距太大,分离辊刮板与籽瓤混合物的接触面积变小,分离效果变差,瓜籽含杂率变大。间距太小,籽瓤混合物容易在筛筒底部发生堵塞,瓜籽划伤率变大。综合考虑以上因素,将分离辊刮板与筛网间距的调节范围设计为5~10 mm。将筛网总直径设计为300 mm,可确保籽瓤混合物与筛面的接触面积足够大,使分离辊能够充分作用于籽瓤混合物。筛网孔径大小的设计要考虑到两方面问题,一方面要保证尺寸较小的瓜籽可顺利从瓜籽出料口排出,另一方面瓜瓤被打碎为瓜汁后要快速通过筛网达到瓜汁出料口,以免发生堵塞,影响机器工作效率,因此将筛网孔径设计为6 mm。

图3 分离筛筒

2 分离辊的模态分析

2.1 模型的建立和有限元网格的划分

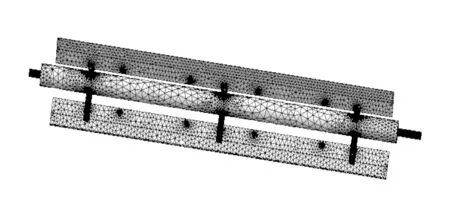

在SolidWorks中建立分离辊的三维模型,并导入到Ansys19.0中。考虑食品机械的卫生安全标准,材料选用304不锈钢,材料属性见表2。采用自主网格划分,划分结果如图4所示。

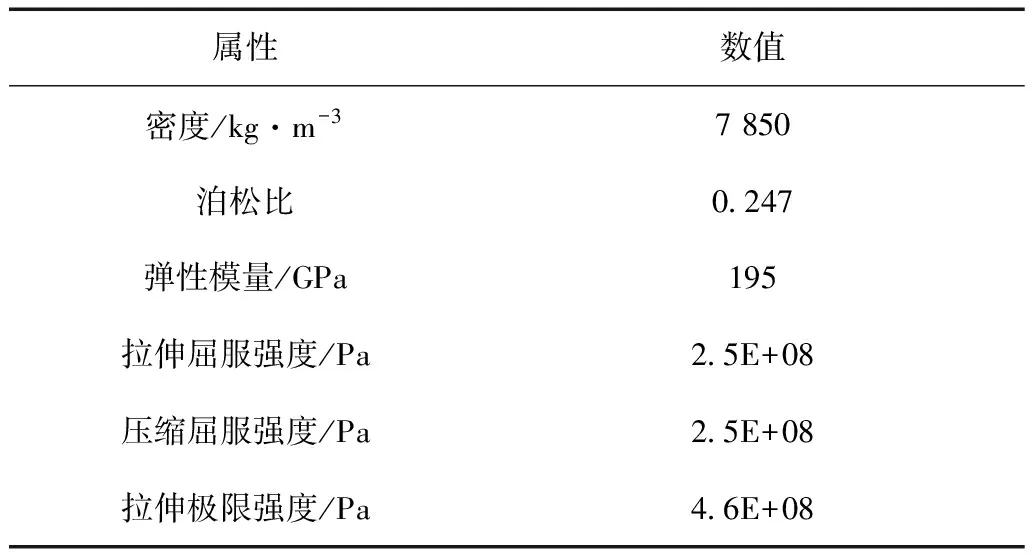

表2 分离辊材料属性

图4 分离辊模型网格划分

2.2 分离辊模态分析结果

模态分析的目的是分析分离辊的固有频率特性,以防止分离辊振动频率与机器工作时的振动频率相近而发生共振,从而影响籽瓤分离机的分离效果以及使用寿命。

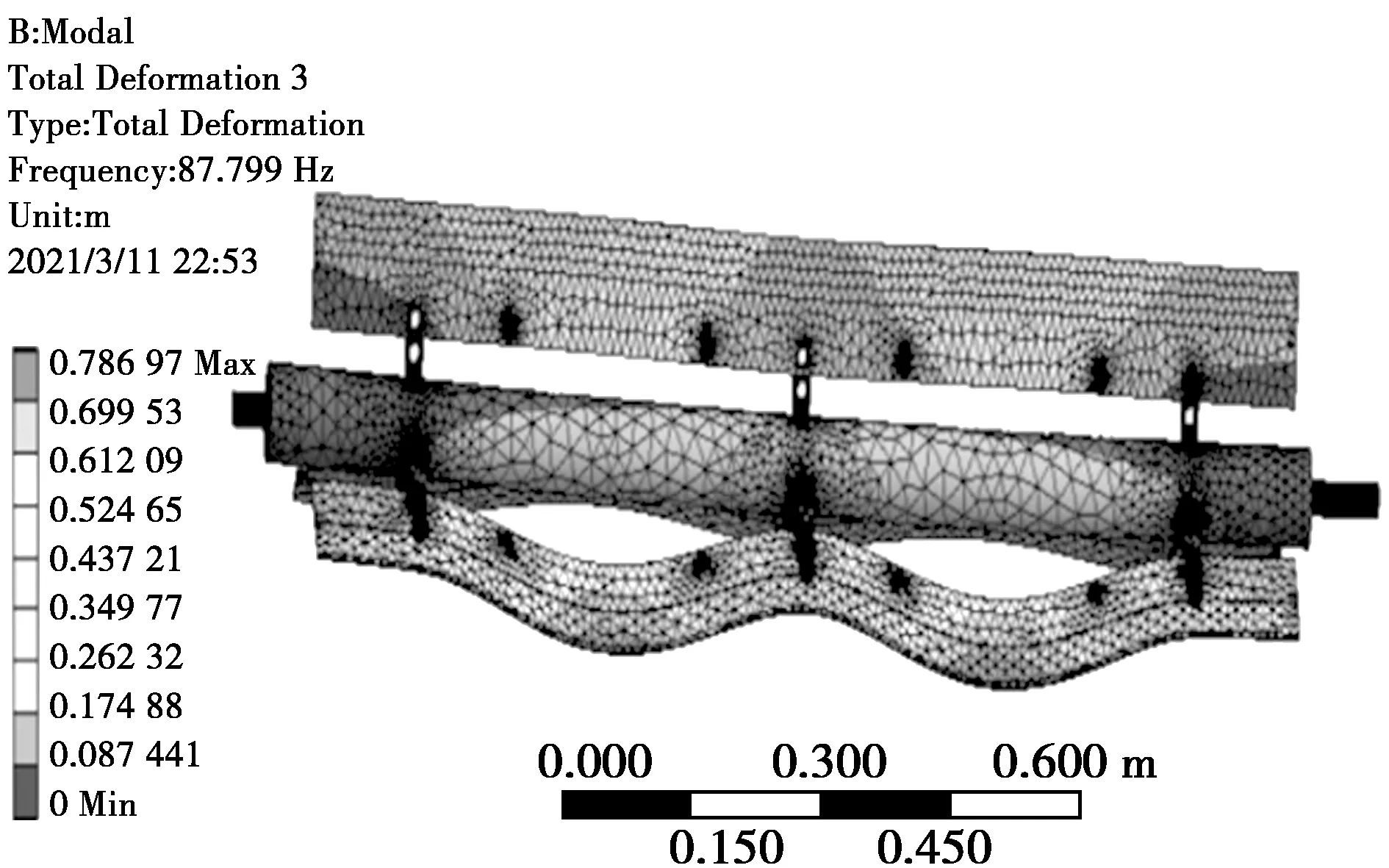

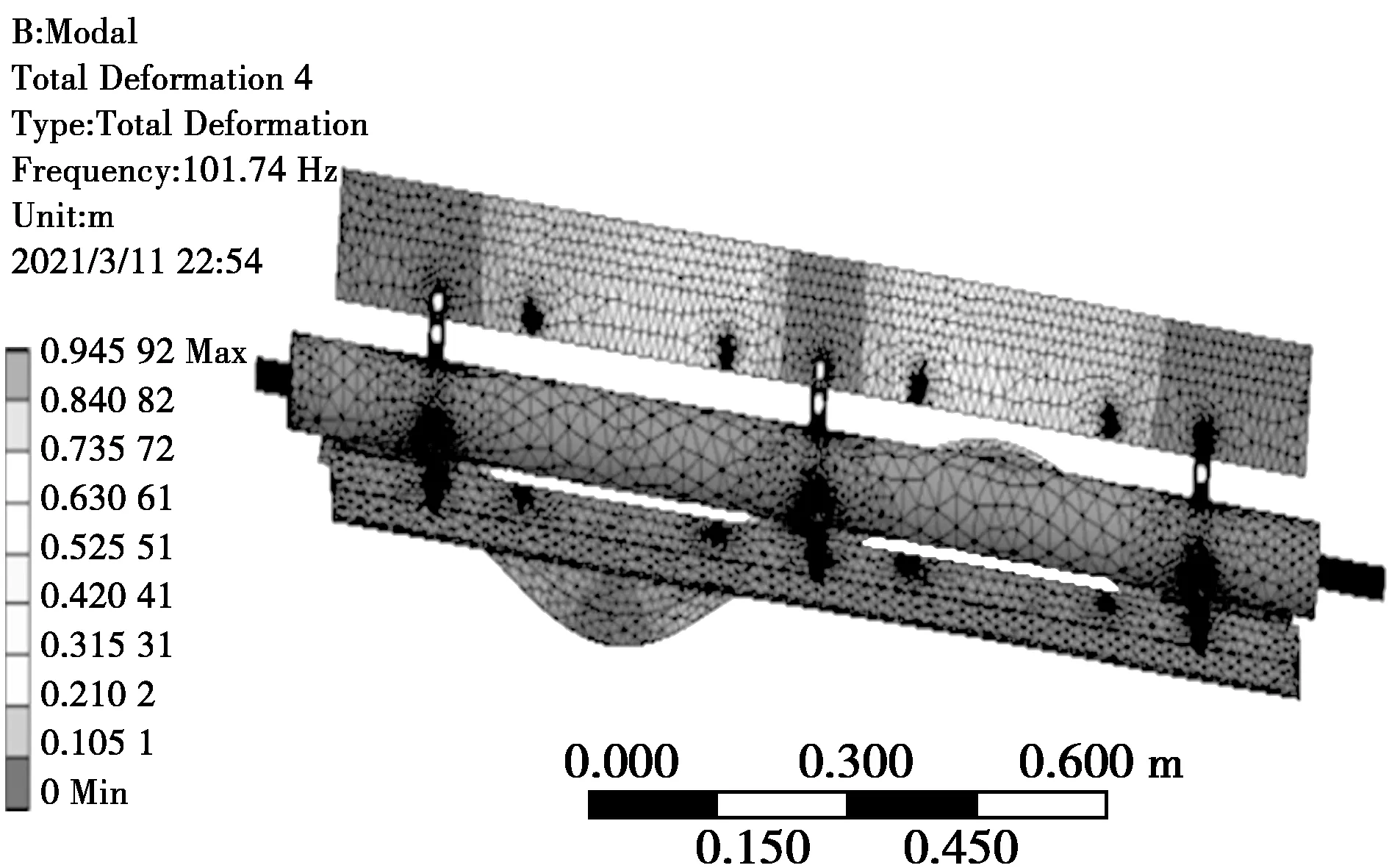

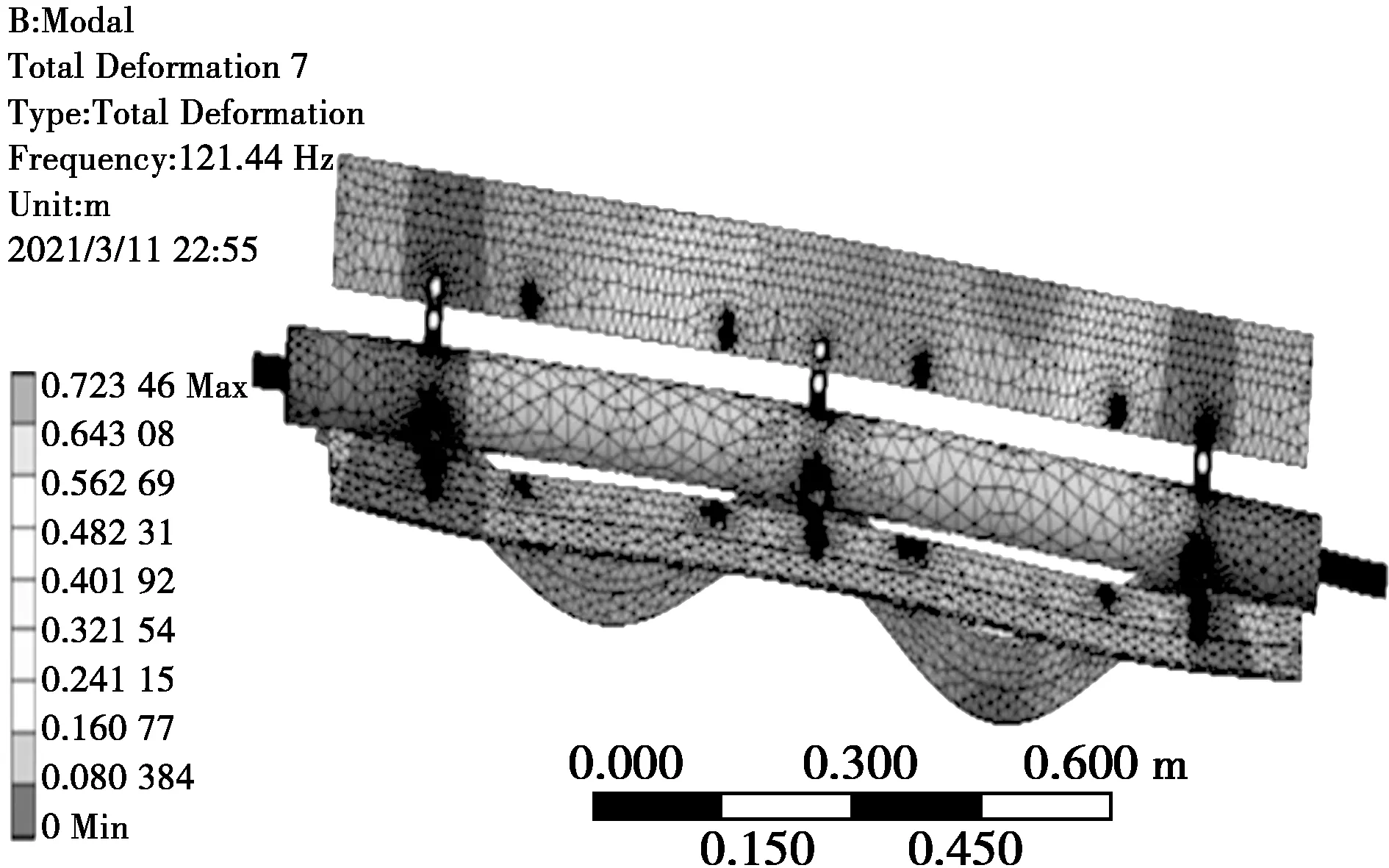

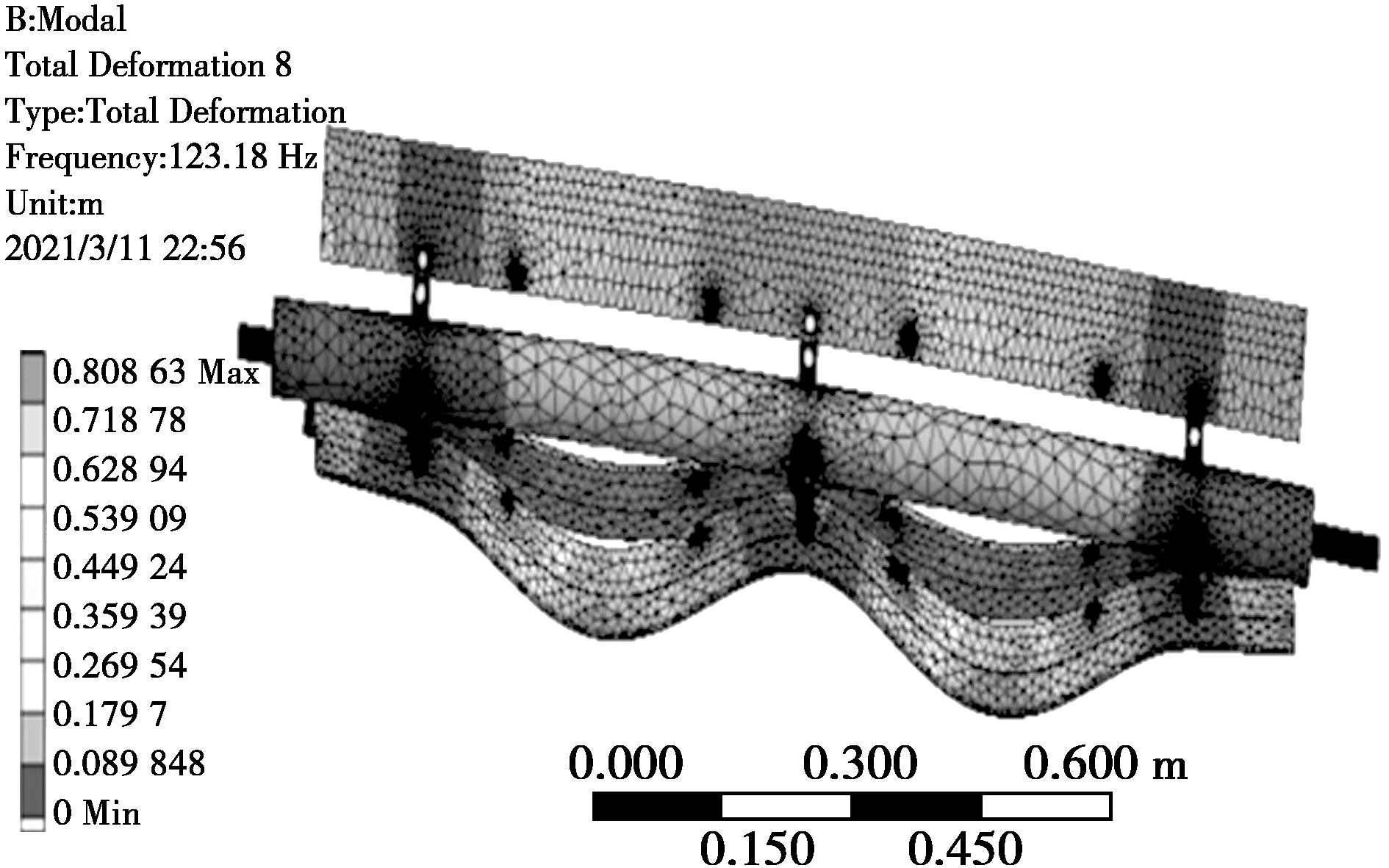

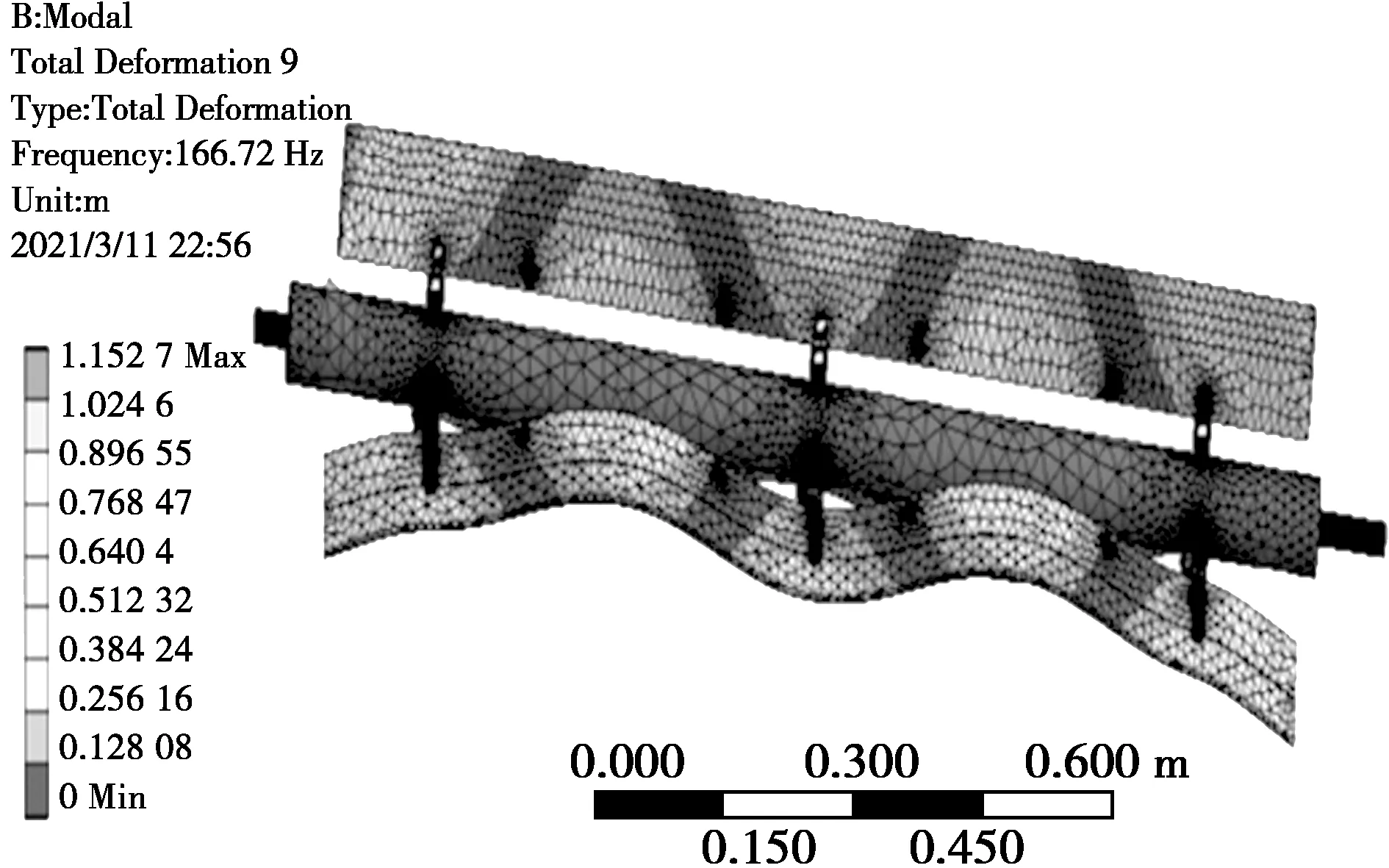

选择分离辊轴侧两端添加固定约束,设置分离辊的前10阶模态分析。前10阶模态频率下分离辊的变形情况如图5所示,前十阶模态的固有频率见表3。

表3 分离辊前十阶固有频率

从图5可以看出,第1阶振型主要是辊轴左侧刮板的振动模态,第2阶振型主要是辊轴上方刮板的振动模态,第3阶振型除轴右侧刮板的振动模态,前三阶固有频率相差不大,在86~88 Hz之间;第4阶到第6阶固有频率在102~106 Hz之间,其中第4阶主振型与第1阶振型大致相同,第5阶振型不仅包括第1阶与第4阶辊轴左侧刮板的振动模态,还包括辊轴上方的振动模态;第6阶主振型与第3阶振型大致相同;第7阶到第9阶固有频率在121~167 Hz之间,其中第7阶振型与第5阶振型大致相同,第8阶主振型为辊轴左侧刮板与右侧刮板的振动模态,第9阶主振型为辊轴右侧刮板的振动模态;第10阶固有频率最高,为210.38 Hz,其主振型为辊轴左侧刮板的振动模态。在分离辊的前十阶模态中,一阶模态时的固有频率最低,为86.909 Hz,后面九阶模态的频率呈阶段性升高的趋势。籽瓤分离机的工作频率为10~23 Hz,远离分离辊最低固有频率87 Hz,避免了共振的发生,分离辊能够正常工作。

(c)三阶模态

(d)四阶模态

(e)五阶模态

(f)六阶模态

(g)七阶模态

(h)八阶模态

(i)九阶模态

(j)十阶模态

3 小结

设计了一种籽瓜籽瓤分离机,并利用Ansys Workbench对籽瓤分离机主要工作部件分离辊进行了模态分析,结果表明,在分离辊的前十阶模态中,一阶模态的固有频率最低,约为87 Hz,远大于分离辊的振动频率10~23 Hz。分离辊不会和籽瓤分离机发生共振现象,能够满足作业需求。研究可为籽瓤分离机整机结构优化提供理论依据。