重组装饰单板PE膜贴面难燃胶合板生产工艺研究

2021-08-23张晓伟刘元强叶交友詹先旭罗来朋陆鸣亮翁耀列曹建平徐应林

张晓伟,刘元强,叶交友,詹先旭,罗来朋,陆鸣亮,翁耀列,曹建平,徐应林

(德华兔宝宝装饰新材股份有限公司,浙江 德清 313200)

随着我国城镇化建设速度的加快,城区内高楼林立,不论公共场所或居家住宅都面临室内装修防火安全问题[1]。国家制定强制标准GB 50222-2017和GB 50354-2018,从设计到施工、验收全流程规范建筑内部装修防火要求。首先,设计端明确规定各装修部位材料的燃烧性能等级,不燃(A)和难燃(B1)级建筑装饰材料被强制使用[2]。石材、瓷砖等无机材料可达到不燃A级,但人们更喜欢用木质材料装饰室内空间,因此,难燃B1级木质胶合板被广泛用于墙面、吊顶等不同部位的装饰基材以及家具制造,难燃级胶合板使用量逐年增长。

难燃胶合板通常使用氮磷硼系复配阻燃剂,达到阻燃功能和抑烟效果。氮磷硼系材料是目前较环保、使用方便、烟毒低,且性价比高的木材高效阻燃剂,深受木质阻燃制品生产、经营和用户的青睐。生产过程中通过单板真空和阻燃剂加压浸渍,赋予单板一定阻燃剂载药量,经干燥、涂胶、热压、砂光、贴面等工序制成难燃胶合板基材和成品。磷氮系阻燃剂有吸湿返卤现象,在潮湿的梅雨季节里吸湿后,难燃板含水率升高,阻燃剂顺着水分通道(木材导管、纹孔,或细胞腔空隙)渗析出来,表面发霉,锈蚀金属类轻钢龙骨,影响装饰产品的使用寿命,若用于吊顶还存在难以预估的安全隐患。

难燃胶合板的阻燃剂渗析、锈蚀、表面发霉现象,吸湿是导因。含水率低于14%的难燃胶合板水分均为细胞壁吸着水,呈现毛细管凝结水和氢键结合水分子状态[3],在没有外来水分的情况下,阻燃剂几乎为干状形态,活性相对稳定。为了避免难燃板材不利条件下应用的尴尬处境,强化在潮湿环境下的质量保证,本文在难燃胶合板基材氧指数≥38%基础上,以热塑性PE膜为胶黏剂,重组装饰单板为面板,制作一种可隔绝潮湿空气中水分、含水率稳定、阻燃剂无渗析的难燃人造板。经检测,该产品燃烧性能达到难燃B1级,高湿环境下表面无阻燃剂渗析,物理力学性能符合相关标准要求,甲醛释放量小于0.05 mg/m3。

1 试验材料与仪器

1.1 试验材料

(1)难燃胶合板基材:德华兔宝宝装饰新材股份有限公司提供,含水率8%~14%,氮磷硼系阻燃剂,1.85 mm×7 mm杨木单板,氧指数38%~42%,甲醛释放量0.3 mg/L(干燥器法),规格:1 240 mm×2 460 mm×12 mm。

(2)重组装饰单板:德华兔宝宝科技木公司提供,含水率8.0%~16.0%,意杨材质,甲醛释放量0.4 mg/L(干燥器法),规格1 260 mm×2 480 mm×0.3 mm。

(3)热塑性PE膜:福建清芯木业有限公司提供,HDPE含量50%,规格1 250 mm×2 470 mm×0.04 mm。

1.2 主要试验设备和仪器

(1)热压机:原BY214x8/4-10型,苏州华翔木业机械有限公司生产,后改为7层装卸板结构。

(2)人造板万能试验机:WDW-10D型,济南鑫光试验机制造有限公司生产。

(3)智能甲醛试验柜:ZQX-1000型,杭州钱江仪器设备有限公司生产。

(4)可见光分光光度计:722s型,上海仪电分析仪器有限公司生产。

(5)电热水浴锅:DKS-24型,杭州蓝天化验仪器 厂生产。

(6)电热恒温鼓风干燥箱:101A-1型,杭州蓝天化验仪器厂生产。

2 试验方法

2.1 制备工艺流程

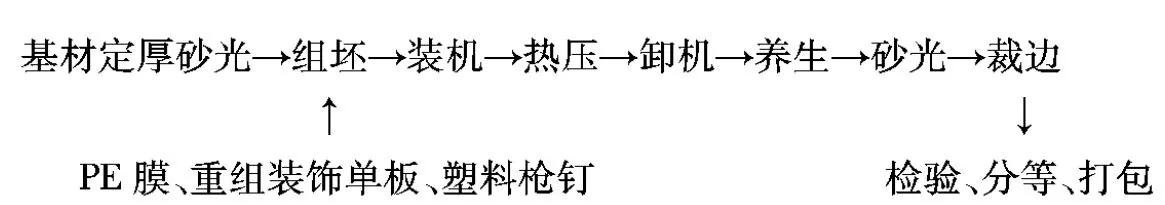

制备工艺流程如图1所示。

图1 工艺流程

2.2 工艺方案

基材定厚砂光后,两面PE膜、重组装饰单板对称组坯。组坯结构为:重组装饰单板+PE膜+难燃胶合板基材+PE膜+重组装饰单板。由于PE膜无初粘性,为了便于装机,基材一面组坯后,用塑料枪钉固定,翻转另一面用相同方法固定。本试验压机为后期改造的7层压机,装卸板机采用推拉式结构,用塑料枪钉固定是为了提高板坯的整体性,避免装机时各层错位,出现次品。大批量生产时,为了提高工序效率,可探讨小车推送结构的单层压机生产方式。本试验主要工艺过程如下。

(1)基材定厚砂光:使用多砂架砂光机定厚砂光,最后一道砂带为120~180目。砂光后厚度公差±0.2 mm,板坯表面平整,无波浪纹,无污染,无漏砂现象。

(2)单板组坯:按上述工艺方案要求组坯,塑料枪钉钉在基材四周10 mm内,便于裁切,不影响成品外观和内在质量。PE膜和单板尺寸相吻合,单板尽量罩住PE膜,若局部外露,可折叠在单板下面用枪钉固定,否则热压时出现粘板现象。

(3)装机:将组坯好的板坯人工放入装板机架上,待热压条件成熟后快速推进压机。

(4)热压:基材和单板表面光洁,高压选择0.6 MPa,低压0.2 MPa,热压时间为高压90 s,低压150 s,温度135±2 ℃。本PE膜低密度含量占50%,120 ℃后融化且粘接性能良好。

(5)养生:热压后板坯堆垛存放,冷却至室温后进入下一道工序。

(6)砂光:根据应用要求决定是否进行面砂。若阻燃产品用于装饰基材,一般不进行表面砂光,用于粘结或装饰面可砂光。砂光带目数180~240目为宜。

(7)裁边:成品规格:1 220 mm×2 440 mm。裁切后四角方正、平直、光洁,无明显锯痕、焦边、毛边等缺陷。

2.3 性能测试

(1)物理力学性能测试:含水率、浸渍剥离试验、胶合强度、表面胶合强度按GB/T 18101-2013规定进行。

(2)甲醛释放量测试:按GB 18580-2017中气候箱法检测。低于0.05 mg/m3,符合GB/T 35601-2017绿色产品评价(人造板和木质地板)标准要求[4]。

(3)燃烧性能测试:按GB/T 18101-2013难燃胶合板标准检测和判定。

2.4 吸湿性测试

(1)测试材料制备:制取普通胶合板、普通难燃胶合板、本试验PE膜难燃胶合板试样各3块,规格均为150 mm×150 mm×12 mm。面底板来源于同一批材料,厚度、规格相同。普通胶合板所用芯板和本试验一致,无阻燃剂处理,使用MUF胶黏剂粘结。普通难燃胶合板基材、表板和本试验相同,贴面时使用MUF胶黏剂。

(2)测试方案:将上述试样放入环境温度23±3 ℃的40 L干燥器内。干燥器底部加去离子水,保持相对湿度95%以上。普通难燃胶合板(含水率12.8%,表面正常)内磷氮系阻燃剂在高湿环境下易于吸湿、发霉,作为对照组,普通胶合板(含水率10.6%,表面正常)内无阻燃剂,吸湿性一般,作为空白组。60天后观察3组试样表面水痕、是否发霉、阻燃剂渗析以及整体吸湿(含水率变化)情况。

3 试验结果与分析

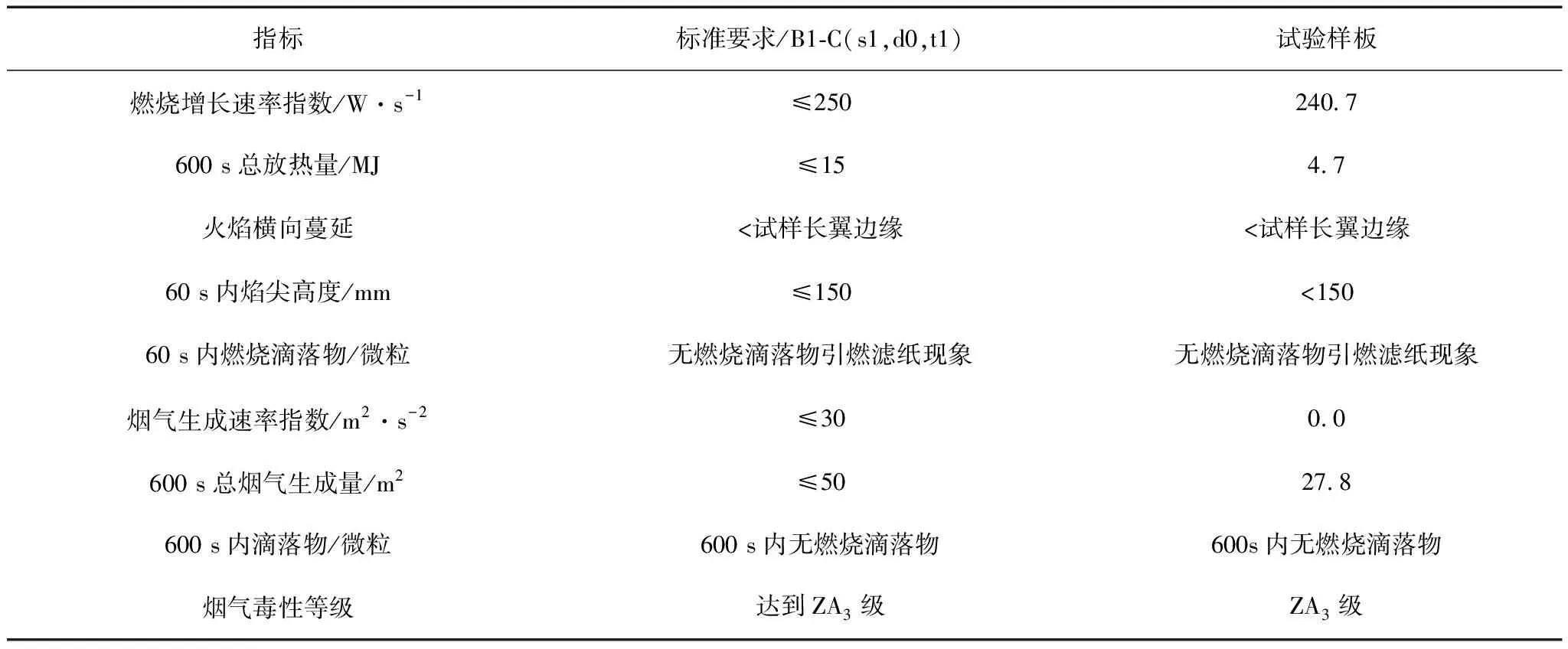

试样理化性能测试结果见表1,试样燃烧性能测试结果见表2,试样吸湿性测试结果见表3。

表1 杨木重组装饰单板PE膜贴面难燃胶合板理化性能指标

表2 杨木重组装饰单板PE膜贴面难燃胶合板燃烧性能指标

表3 试样、空白组、对照组吸湿性对比测试结果

(1)PE膜为热塑性树脂,作为胶黏剂和木质材料复合可制作木塑胶合板。木质单板表面呈多孔形态,树脂熔融后渗透至表层缝隙内,增强膜与单板的胶合性能。影响胶合强度的主要因素为塑料成分构成、热压温度,而热压时间对胶合强度的影响不显著[5-7]。本试验选用50%低密度聚乙烯树脂,内含偶联剂,可与木材形成新的化学键,提高木材与塑料之间的界面胶合强度。

(2)本试验所用难燃胶合板基材的氧指数>38%,经检测其燃烧性能优于国家标准GB 8624规定的B1-C级。使用PE膜和表板复合时,鉴于单板和膜厚度尺寸小,对燃烧性能影响不大,加上基材本身富余阻燃能力,胶合后整体燃烧性能仍然达到B1-C(s1,d0,t1)要求,满足建筑装饰材料室内防火设计和应用需求。

(3)使用PE膜与基材和表板胶合,主要是为了解决难燃胶合板在高湿环境下的吸湿问题,阻止阻燃剂渗析和板面发霉现象。PE膜熔融冷却后具备隔绝水分的能力,经过40 L干燥器试验测试,空白组和对照组都有严重的吸湿(含水率/水痕)和发霉现象,对照组试样阻燃剂渗析严重。试验样品无阻燃剂渗析和发霉现象,仅表板水痕突出,含水率为13.7%,用刀片剔除表板薄层后,基材无水分渗透现象,含水率小于12%。说明干燥器内的高湿环境仅导致试验板表层吸水,PE膜阻止了阻燃剂渗析和基材水分的吸收。若所处环境变化,表层水分会快速蒸发,还原和基材一致的含水率性能。试验板表层有水痕而未发霉,可能与低密度聚乙烯的植物激素性能有关。乙烯分子为植物抑制剂,能促进植物成熟、器官脱落和衰老。其机理推测为乙烯干扰植物或RNA和蛋白质的合成,使细菌和霉菌无法于其表面生存。

4 结束语

本试验方案制取了重组装饰单板和PE膜贴面难燃胶合板,热塑性乙烯树脂膜起到了胶黏剂和隔绝高湿环境下水分作用的。在基材含水率<14%、面板厚度0.2 mm、PE膜0.04 mm、热压温度135 ℃、0.6~0.2 MPa两段热压时间240 s条件下,试样物理力学性能、燃烧性能符合GB/T 18101-2013标准要求,甲醛释放量小于0.05 mg/m3,常温高湿环境下60天无阻燃剂渗析。

该批试验样板组坯时,使用塑料枪钉双面(翻板)固定,工序繁琐,劳动强度大。下一步探讨小车推送结构的单层压机生产方式,采用双面组坯和热压,无需多层固定流程,减少板坯装机时出现的各种缺陷,适应高效批量产业化模式。