基于杨木改性轻型集装箱底板的研究

2021-08-23武洁国孙丰文

武洁国,孙丰文,周 拓

(南京林业大学材料与工程学院,江苏 南京 210037)

木材是人类使用的最古老的材料之一,自史前就作为居住、工具、燃烧材料得到应用[1]。传统集装箱底板的主要原材料一般选择克隆木、阿必东等硬木,因其力学性能好,并具有防腐、防虫的特点。近年来,由于适合做集装箱底板的木材短缺,人们开始考虑使用其他人工林木材来替代传统硬木。我国杨木资源丰富,如果杨木能够成为集装箱底板的原料,对我国森林资源的可持续发展将具有重要意义。但杨木与传统的集装箱底板材料相比,存在密度偏低、材性和加工性能较差等问题,所以需要将杨木改性,使之能更好地适用于集装箱底板生产。

木材浸渍是目前强化单板改性单板的常规手段。木材浸渍是指将木材浸泡在低分子量树脂溶液中,树脂通过扩散进入到木材细胞壁,而使木材增容,然后通过干燥工艺,使树脂在木材中固化。树脂在木材细胞中固化,与木材纤维形成交联,并且形成不溶性固体,填充了木材内部的纹孔、细胞腔,使微纤丝间隙充分扩大,同时能阻碍水分的进入,使木材具备更好的尺寸稳定性。同时树脂沉淀在细胞壁内部,使木材的多方面力学性能得到提高。

1 杨木单板的浸渍改性工艺

杨木单板的浸渍改性工艺分为浸渍和干燥固化两个阶段。杨木单板树脂浸渍改性技术就是将杨木单板浸泡在低分子量水溶性树脂中,树脂通过扩散进入细胞壁而使杨木单板增容,然后经干燥去除水分,最后加热使树脂在杨木单板内固化,从而达到强化杨木单板的目的。合理的浸渍工艺,对提高单板强度、提高生产效率、优化生产结构都具有重要的意义。本文主要从浸渍和干燥两方面,对杨木单板的浸渍工艺进行研究探索。通过综合分析,采用5%的甲醇、醚化2D树脂对杨木单板进行浸渍改性。

1.1 杨木单板的浸渍

1.1.1 试验材料及设备

杨木单板:产自泗阳,厚度2 mm,密度0.38~0.43 g/cm3,含水率约11.5%;醚化2D树脂:实验室自制,固含量39%,黏度4 MPa·s(25±0.5 ℃),pH值6~6.5。

电热恒温鼓风干燥箱(上海博泰实验设备有限公司);电子天平(诸暨市朝洋衡器设备有限公司)。

1.1.2 试验方法

影响单板浸渍的因素很多,主要有浸胶时间、浸胶温度、树脂固含量、单板含水率以及单板厚度等等。本试验主要采用单因素试验,研究单板含水率或浸胶时间对单板浸胶量的影响。通过比较不同含水率单板浸渍后的浸胶量来研究单板含水率对浸胶量的影响;通过比较不同浸渍时间下,各单板的浸胶量来研究浸渍时间对浸胶量的影响。

浸胶量是指浸渍在单板中的干胶质量与单板质量的比,精确到0.1%。浸胶量W计算如下:

式中:W为浸胶量(%);w1为试件浸渍后陈放5 min至不流胶时的重量(g);w0为试件浸渍前的重量(g);k为树脂的固含量(%)。

1.1.3 试验结果与分析

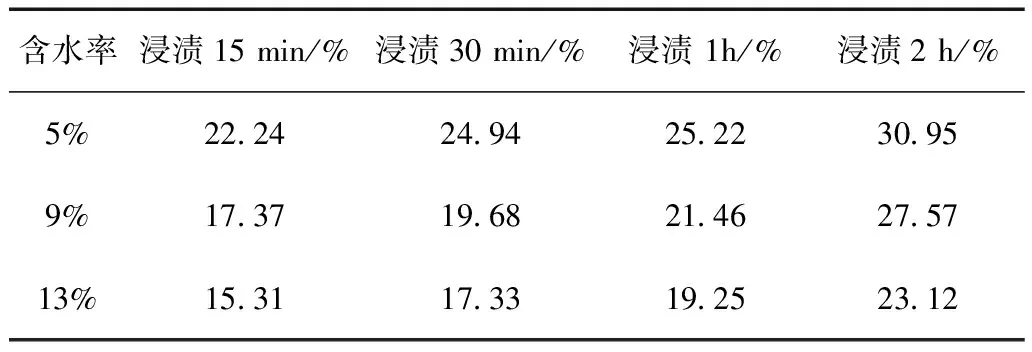

不同含水率单板在一定浸渍时间下的浸渍量见表1。可以看出单板的浸渍量是随着浸渍时间的增加而增加的,而在同样的浸渍时间下,含水率低的单板,浸渍量明显大于单板含水率高的。为了尽可能地提高单板的浸渍量和浸渍效率,应该采用含水率较低的单板,所以在浸渍前需对单板进行干燥处理,本试验采用含水率为5%的单板进行浸渍。

表1 单板含水率与浸渍量的关系

为了提高单板的强度,应尽可能提高浸渍量,所以浸渍所需的单板采用含水率为5%的单板。浸渍时间对浸渍量的影响见表2。

表2 浸渍时间与浸渍量的关系

由表2可知,当浸渍15 min后,浸渍量就可达到22.24,而随着浸渍时间的增加,浸渍量也在提高,但浸渍速率逐渐减小,当浸渍时间达到8 h时,浸渍速率减小明显,8 h与12 h的浸渍量差别不明显,所以本试验采用常压浸渍8 h。综合考虑单板含水率和浸渍时间对浸渍量的影响,在保证浸渍量的前提下,提高浸渍效率,本试验采用含水率5%的单板在常温常压下浸渍8 h。

1.2 干燥固化

影响树脂固化的条件主要有pH值和温度。本试验主要研究pH值和固化温度对醚化2D树脂干燥固化的影响。

1.2.1 pH值对干燥固化的影响

较低的pH值有利于脲醛树脂的固化,但过低的pH值会腐蚀杨木单板,影响杨木单板的强度,所以一个合适的pH值对干燥固化非常重要。pH值对干燥固化的影响见表3。

表3 pH值与干燥固化的关系

当pH从6~7降低到5~6时,对干燥固化的影响不是很明显,考虑到杨木单板本身的pH值,所以本试验采用pH值为6~6.5的强化剂。

1.2.2 固化温度的选择

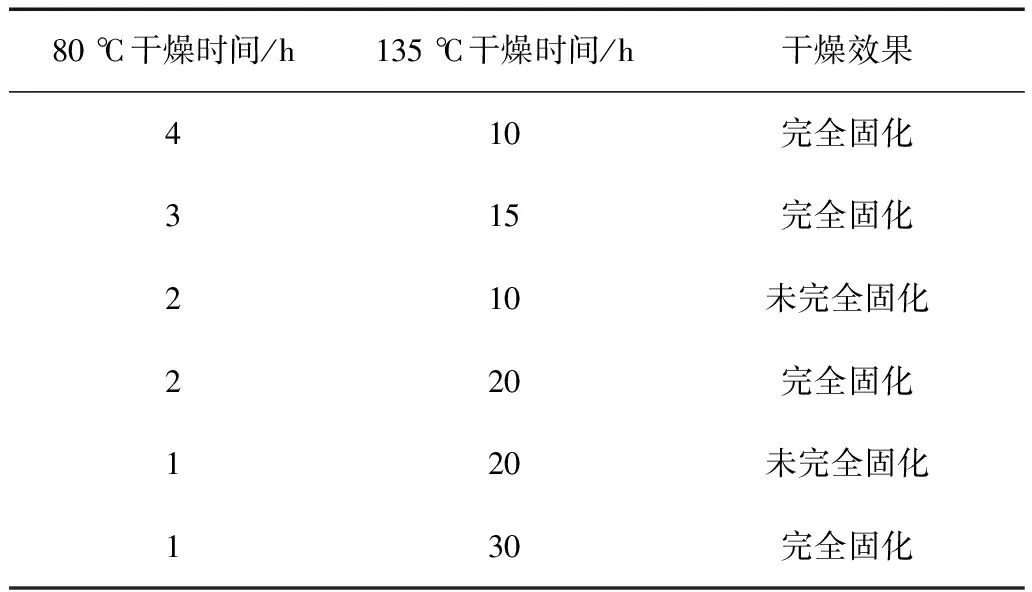

试验采用80 ℃和135 ℃两个温度段对浸渍单板进行干燥,通过研究两个温度段的干燥时间来选择干燥工艺。试验采用的强化剂pH值为6~7,添加1%ZnCl2作固化剂。具体的干燥方式见表4。

表4 两段式干燥

可以看出,在两段式干燥过程中,在80 ℃下干燥的时间越长,在135 ℃下固化所需的时间越少。在80 ℃下干燥1 h会使单板含水率过高,影响胶合性能。所以80 ℃干燥时间需要2 h以上。

1.3 浸渍量对单板强度的影响

单板通过强化剂的浸渍,使强化剂进入到单板内部,再经过干燥固化,从而达到强化单板的目的,而浸渍量的多少直接影响单板强化的效果,本节主要研究不同浸渍量对单板静曲强度、弹性模量的影响。

1.3.1 试验方法

将增重的强化单板压制成3层层积材,采用实验室自制的酚醛树脂胶黏剂(固含量50%~52%,黏度200~300 MPa·s)。热压工艺如下:热压温度135 ℃、热压压力1 MPa、热压时间1 min/mm,通过对比3层层积材的静曲强度、弹性模量来分析增重率对单板强度的影响。

1.3.2 试验结果与分析

单板增重率和3层层积材横纹弹性模量、静曲强度的关系如图1所示。

由图1可知,单板顺纹的弹性模量和静曲强度都随着单板增重率的增加而提高,浸渍初始阶段,弹性模量的增大速度明显大于静曲强度,之后随着增重率增大,弹性模量和静曲强度都慢慢增大,所以强化剂对单板的弹性模量强化效果比静曲强度更好。

2 杨木改性轻型集装箱底板的制备 与分析

根据上述的杨木单板改性方法和干燥固化工艺,采用最优的热压工艺,即涂胶量为420 g/cm2、热压时间为13 min、热压压力为1.2 MPa、热压温度为145 ℃,制备出特种胶合板,并比较了制得的特种胶合板与不同标准的物理力学性能要求,以及不同树种所制得的特种胶合板的性能。

2.1 试验材料与设备

杨木单板:产自泗阳,厚度2 mm,密度0.38~0.43 g/cm3,含水率约11.5%;

酚醛树脂胶黏剂:实验室自制,固含量50%~52%,黏度200~300 MPa·s(25±0.5 ℃);

醚化2D树脂:实验室自制,固含量39.58%,黏度4 MPa·s(25±0.5 ℃)。

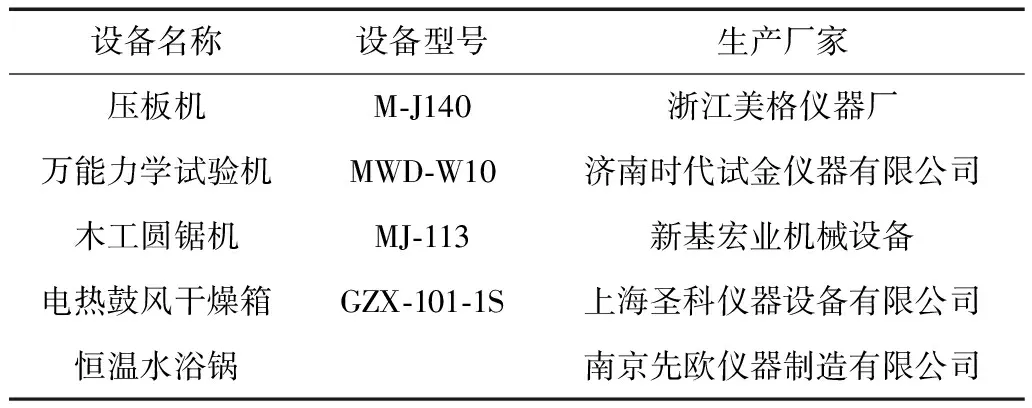

试验使用的设备见表5。

表5 试验设备

2.2 试验方法和性能指标

向醚化2D树脂中加入1%的ZnCl2作为固化剂,再将其浸渍杨木单板,浸渍一定时间后拿出,在80 ℃下干燥2 h,将不同浸渍时间的浸渍单板分开存放,再用酚醛树脂胶黏剂进行胶合,制备特种胶合板。集装箱底板的组坯方式采用表面三层顺纹单板,其他层数纵横交错进行组坯。混凝土模板采用9层纵横垂直组坯的方式。采用增重率为40%的强化单板制备混凝土模板和集装箱底板各3块,再采取梯度结构设计,从表层向心层,增重率逐渐减小的方式进行组坯,制备混凝土模板和集装箱底板各3块。热压工艺如下:涂胶量420 g/cm2、热压温度145 ℃、热压时间30 min、热压压力1.2 MPa。

密度、含水率、静曲强度、弹性模量、胶合强度、浸渍剥离是衡量集装箱底板用胶合板和混凝土模板用胶合板的重要物理力学性能。试验对上述物理力学性能进行测定,并与集装箱底板用胶合板和混凝土模板用胶合板标准进行比较分析。密度的测定按GB/T 17657-1999中4.2的规定进行,测试三个试件,被测试样的密度为三个试件密度的算术平均值,精确至0.01 g/cm3;含水率的测定按GB/T 17657-1999中4.3的规定进行,测试三个试件,被测试样的含水率为三个试件含水率的算术平均值,精确至0.1%;静曲强度和弹性模量的测定按GB/T 17657-1999中4.9的规定进行,每张样板截取长度方向与表板纤维方向平行(顺纹)或垂直(横纹)的试件各三块。被测试样的顺纹和横纹静曲强度为同纹理方向的三个试件静 曲强度的算术平均值,精确至0.1 MPa。被测试样的顺纹和横纹弹性模量为同纹理方向的三个试件弹性模量的算术平均值,精确至10 MPa;胶合强度的测定按 GB/T 17657-1999中4.15的规定进行,对试件的处理条件应符合Ⅰ类胶合板的要求;浸渍剥离的测定按GB/T 17657-1999中4.17的规定进行,对试件的处理条件应符合Ⅰ类胶合板的要求。

2.3 试验结果与分析

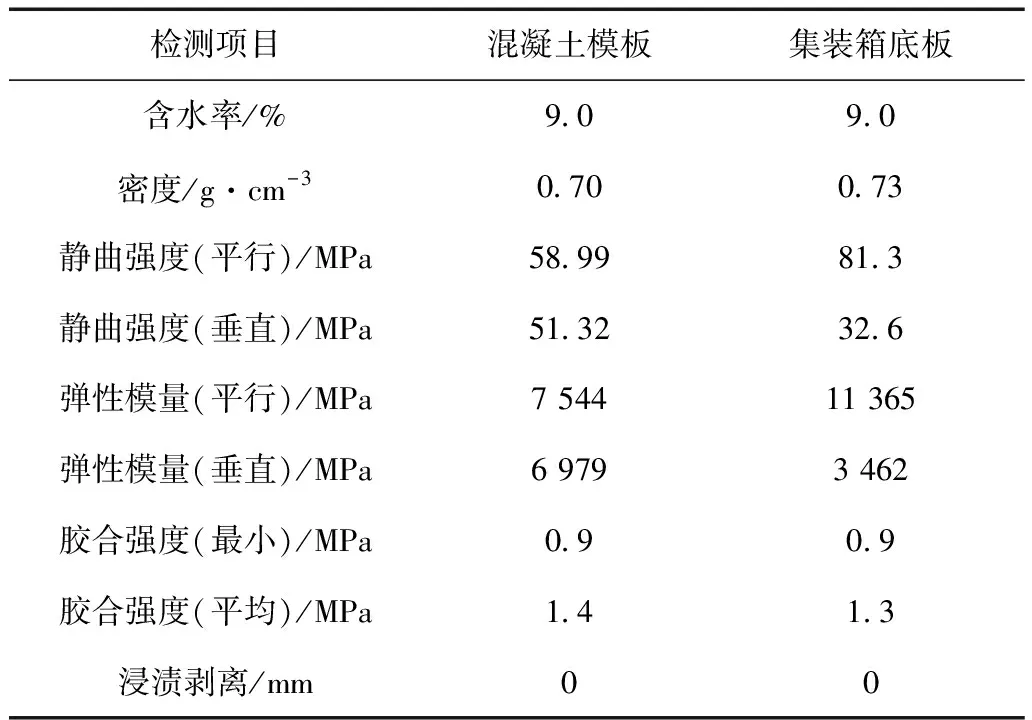

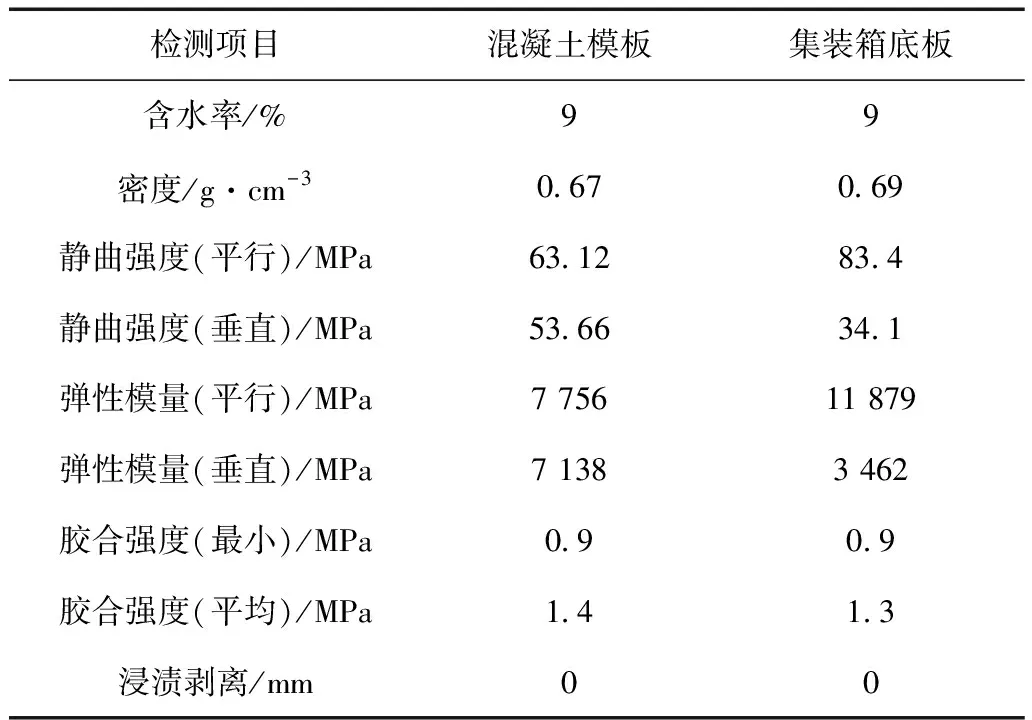

采用同样增重率组坯的集装箱底板和混凝土模板的各项物理力学性能见表6,采用梯度结构设计的集装箱底板和混凝土模板的各项物理力学性能见表7。可以看出梯度结构设计的特种胶合板的密度较同样增重率组坯的特种胶合板有所降低,而同时静曲强度和弹性模量却是增大的。因为单板的增重率和单板的尺寸稳定性密切相关,当增重率大时,相对的尺寸稳定性就好,在同样压力下的压缩率就相对较小。所以采用同样增重率单板的特种胶合板的压缩率会小于梯度结构设计的特种胶合板。

表6 同样增重率组坯的特种胶合板性能

表7 梯度结构设计的特种胶合板性能

采用梯度结构设计不仅可以提高强度,还可以节省强化剂用量及缩短浸渍时间。

同时,同增重率和梯度结构特种胶合板的胶合强度和浸渍剥离都达到了Ⅰ类胶合板的要求。

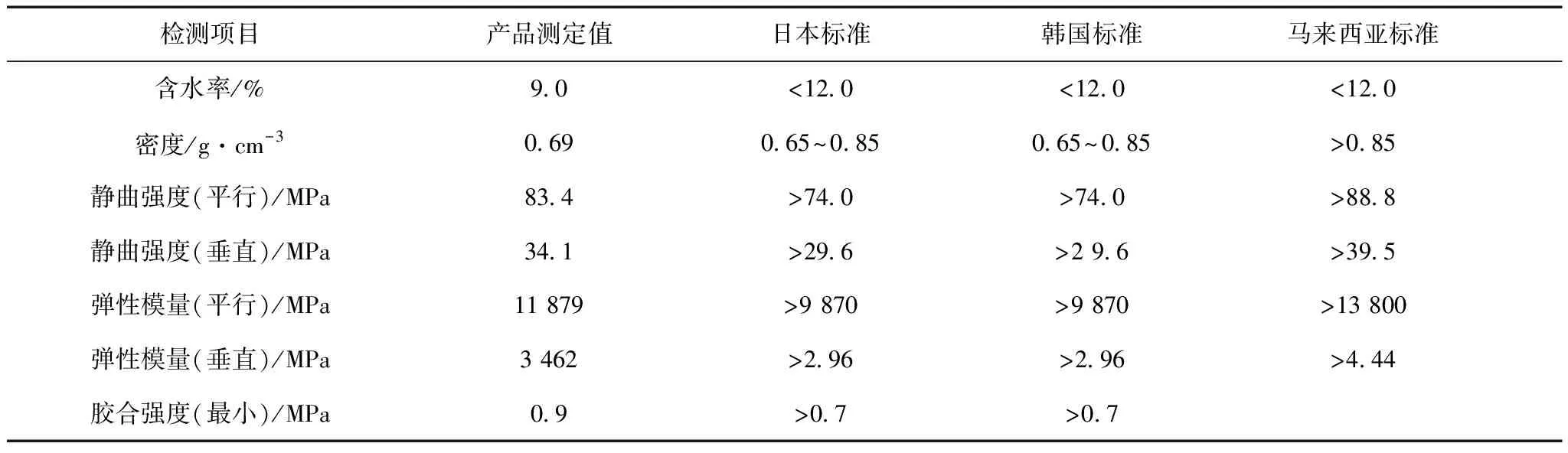

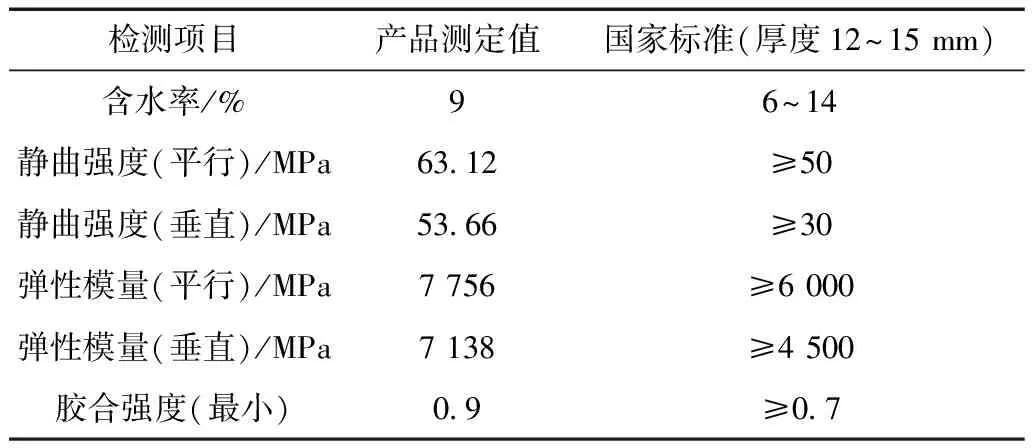

试验制得的集装箱底板物理力学性能与其他国家标准比较见表8。试验制得的混凝土模板物理力学性能与我国国家标准比较见表9。可以看出本试验方法制得的集装箱底板物理力学性都达到了日本、韩国使用的标准。混凝土模板的各项物理力学性能都达到了我国的国家标准。说明本试验方案是可行的。

表8 集装箱底板的物理力学性能

表9 混凝土模板的物理力学性能

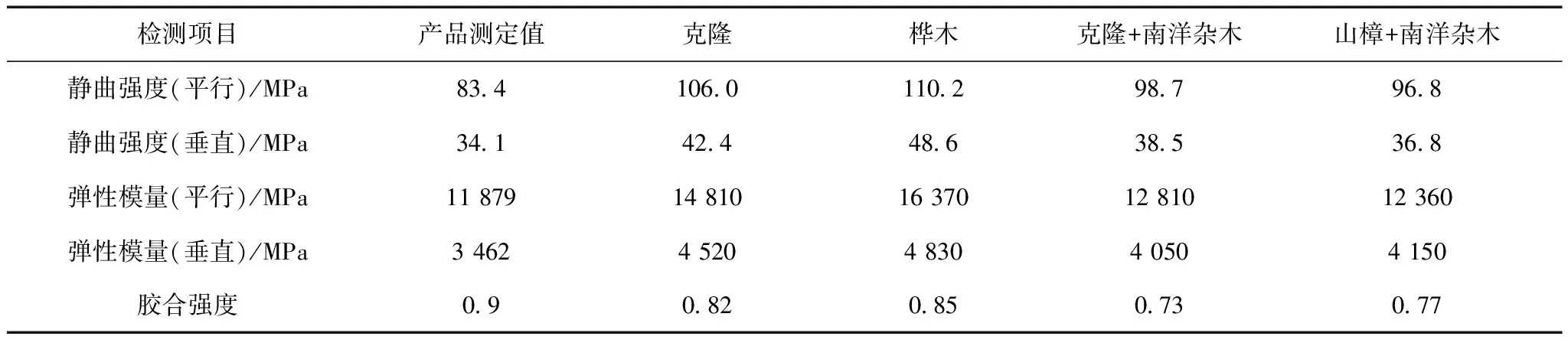

不同树种的集装箱底板和混凝土模板的各项物理力学性能见表10和表11。可以看出,本试验方案制得的集装箱底板各项物理力学性能已经接近山樟和南洋杂木复合制得的集装箱底板,而且在胶合强度方面性能更加优越。本试验方案制得的混凝土模板的各项物理力学性能已经达到了强化杉木制备的混凝土模板所具有的性能。

表10 不同树种的集装箱底板性能

表11 不同树种的混凝土模板性能

3 结论

根据上述的改性方法、干燥固化工艺和热压工艺,制备出特种胶合板,并比较了制得的特种胶合板与不同标准的物理力学性能要求,以及不同树种所制得的特种胶合板的性能。该试验方案制得的特种胶合板的物理力学性能均达到了中国、日本等国家的标准,单板的强度也达到了热带硬木的水平。