煤层注水降尘关键参数影响规律研究

2021-08-23程根银侯佳音司俊鸿

程根银,侯佳音,司俊鸿,李 林

(华北科技学院 安全工程学院,北京 065201)

机械化开采技术在煤矿生产过程中的应用趋于广泛,由此也衍生出了更多的采煤工作面粉尘灾害问题。煤炭具有可燃性,溢出的煤尘具有爆炸性。煤尘爆炸事故与一定空间内煤尘的浓度相关,降低煤层中煤尘的溢出量有助于排除煤尘爆炸的安全生产事故隐患,降低煤尘爆炸事故发生的可能性。采煤工作面粉尘浓度超标不仅是粉尘爆炸的事故隐患,它还严重污染煤矿生产作业环境,高浓度的粉尘危害煤矿工人的生命健康,提升患尘肺病,肺结核等肺部疾病的风险[1-4];同时也使作业人员在井下的工作过程中视线感官受阻,增加由于误操作等人为因素引起的事故风险。目前国内外在矿井除尘领域普遍采用的方式可以分为干式除尘方法和湿式除尘方法2大类别,具体包括通风除尘、除尘器除尘、煤层注水、喷雾降尘、化学抑尘和泡沫抑尘等[5]。通风除尘是利用可控循环的风流将粉尘约束在一定区域内,再利用除尘风机等设备将其消除,李学勇等[6-8]的研究表明这种方法虽然便于操作,成本不高,但是除尘效率较低,一般除尘效率不高于60%,达不到较好的除尘效果。相对来讲,除尘器除尘的效率足够高,但是其适用区域具有局限性,不适合应用在矿井地下狭窄的空间。程卫民、陈连军等[9-11]指出喷雾降尘法的应用范围较广,但由于煤尘亲水性差,此方法对呼吸性粉尘的降尘效果不明显,工况环境仍然恶化。王文婧[12]指出化学抑尘和泡沫抑尘的运行成本高,操作复杂,化学抑尘试剂可能会腐蚀损坏机械设备,而泡沫抑尘技术虽然最早起源于20世纪50年代的英国,但几十年来,我国对于这一技术手段的研究进展并不明显,在煤矿企业生产领域的普及率和利用率也不高。煤层注水技术通过预先润湿煤层可在开采前期提高煤层含水率,在开采时降低粉尘溢出量[13-14]。吴兵和于振江等人[15]指出煤层注水还可以改变煤岩体的物理力学性质和化学特性,使其脆性降低,减少冲击地压的危害;发火周期延长,避免煤自燃的危害。王开德、刘孟杰等[16-17]指出煤层注水降尘法工程一次性投入成本高,耗水量大,所需设备复杂,所以合理地安排注水时长和注水压力,可以在不过度消耗成本和资源的同时达到降低采矿环境粉尘浓度的目的。通过数值模拟的方法来研究煤层注水参数与煤层浸润效果的关系,可以为实际工程应用提供参考。优化煤层注水参数对保证工人的职业健康,企业的高效生产和自然资源的节约都具有深远的意义。

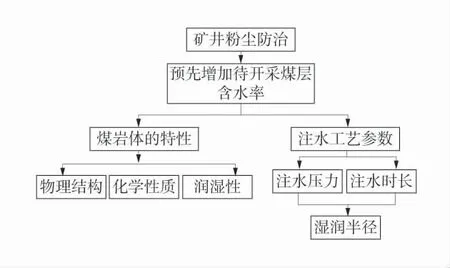

1 煤层注水主要影响因素体系

煤层注水是煤矿井下粉尘防治的主要技术手段之一。其降尘原理是将水注入到待开采煤层中,通过水在煤体内部的孔隙、裂隙中缓慢渗流,逐渐润湿原生煤尘,包裹煤体内的细小部分,减少采煤过程中煤体破碎时浮游煤尘的产出量。煤层浸润效果是煤层注水成效的表征值,它与被注水煤层的物理性质、化学性质和煤层润湿性等客观因素有关,同时也与注水压力、时间等注水工艺参数的选择和控制有关。以上各因素综合称为煤层注水主要影响因素体系,煤层注水主要影响因素体系如图1。

图1 煤层注水主要影响因素体系Fig.1 The main influencing factors system of coal seam water injection

1.1 煤岩体的特性

煤炭的形成是一种历经千百万年的变质生成过程,煤是一种以极其发育的裂隙、孔隙为主的多孔介质。这些裂隙、孔隙的直径大至数毫米,小到10-9m不等。根据煤体中存在的孔隙直径的大小,通常将其归为大微孔隙、微孔隙、半微孔隙、中微孔隙和细微孔隙5类。流体在较大的孔隙和裂隙中可以发生渗流运动,在较小的孔隙中发生毛细运动,在煤的超级微小的孔隙中则进行分子扩散运动。在煤层注水工作中,水被注入煤层后,首先在较大的孔隙和裂隙中渗透,随着孔隙的饱和度逐渐提升,水逐渐开始在微小孔隙中做毛细和扩散运动,扩散运动是在已完成缓慢渗流的煤体区域中进行,并可持续进行至注水完成后。煤体的固有特性为通过煤层注水减少采煤过程中的粉尘逸散、实现工作面降尘提供了可行性。

1.2 注水工艺参数

煤层注水的工艺参数主要包括注水压力和注水时间。其中,注水压力可区分为低压、中压和高压3个级别。注水压力小于2.45 MPa时,为低压注水;注水压力为2.45~7.84 MPa时,为中压注水;注水压力高于7.84 MPa时,为高压注水,目前我国在实际工程中使用的煤层注水水压最高不超过14.7 MPa,大多为低压注水和中压注水。分别在低压、中压和高压注水3个区间内选取压力数值进行数值模拟。煤体的润湿效果也与注水时间有关:注水时间过短,不能保证煤体各个区域全部得到充分浸润;注水时间过长,可能导致漏水,造成资源浪费。

1.3 粉尘的主要来源

煤矿在生产过程中钻眼作业、掘进机掘进作业、采煤机破碎作业和煤炭的转载运输等生产环节都会产生大量的粉尘。煤矿井下主要产生粉尘的地点是综采工作面,粉尘主要来自采煤机割煤的过程、刮板运输机与带式输送机运煤的过程、转载机运煤的过程、液压支架移动支护的过程和顶板的垮落。

采煤机采煤的过程需将煤岩体进行分割、破碎等工作,将大型煤块破碎为小型煤块,此工作过程会产生大量的粉尘,产尘量在煤矿生产的各项工序中占比最高。

2 煤层注水渗流过程数值模拟

2.1 数学模型

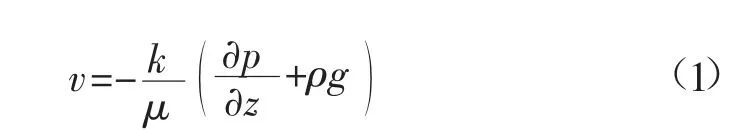

2.1.1 达西渗流定律

水在煤体中的渗流过程遵循达西定律,其运动方程满足质量守恒定律和能量守恒定律:

式中:v为渗流速度,m/s;k为煤层渗透率,m2;μ为流体动力黏度,Pa·s;z为沿z轴的竖直方向;p为煤体的孔隙水压,Pa;ρ为流体的密度,kg/m3;g为重力加速度,m/s2。

11月2日,在第七届绿色农药博览会开幕式上,农业农村部农药检定所党委书记吴国强在致辞中说:“落实中央绿色发展的总体部署和发展绿色农业的要求,农药行业责任重大,必须顺应时代潮流,积极研发、生产、宣传、推广高效、低毒、低残留的环境友好型农药和施药机械,大力发展绿色农药。”

当煤层与水平方向的夹角为α时,得到L方向上的渗流速度为:

式中:α为煤层与水平方向的夹角;L为沿煤层方向的长度,m;vL为流体沿L方向的渗流速度,m/s。

当流体沿着水平方向x流动时,α=0,达西定律最终可简化为:

在三维渗透条件下,达西定律方程为:

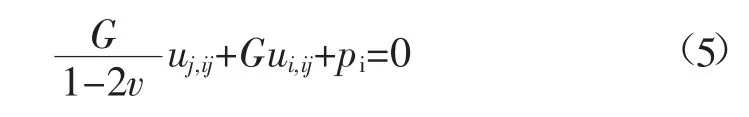

2.1.2 应力场方程

由几何方程、应力平衡方程、本构方程与有效应力原理等公式联立,可得到由应力和位移表示的应力平衡微分方程:

2.2 几何模型

利用Comsol Multiphysics软件做1个煤层注水的二维模拟模型,取模拟模型的长度为20 m,宽度为20 m,注水孔设置在煤层的中间位置。模型的边界条件设置如下:模型上边界、下边界和右边界均设置为无流动,除注水孔边界外,其他边界均添加固定约束,限制法向和径向位移。煤层的上边界、下边界和右边界设置压力边界。注水钻孔同样设置为压力型边界,根据低压、中压和高压注水的压力数值规定区间,设置的注水压力输入参数分别为1、5、10 MPa,对比分析按照注水压力区分的3种注水工艺的应用效果。采用软件的常规网格划分方式,由于注水钻孔附近存在应力集中区域,将注水钻孔附近的网格细化。网格剖分模型如图2。

图2 网格剖分模型Fig.2 Mesh generation model

以某矿煤层中煤炭的特征参数为例,设置数值模拟的输入值和边界条件,数值模拟参数的设定见表1。

表1 数值模拟参数的设定Table 1 Setting of numerical simulation parameters

3 模拟结果及分析

3.1 模拟结果

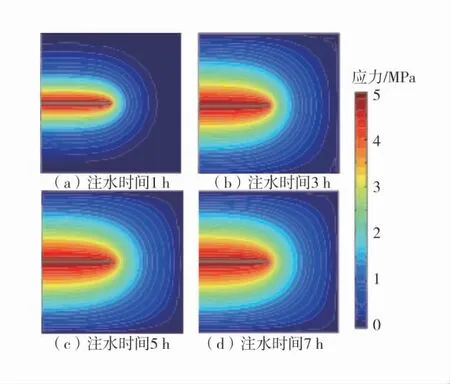

注水压力为5 MPa,模拟注水时间从1~8 h递增的条件下,煤层内孔隙水压的分布规律。不同注水时间条件下煤层内孔隙水压应力分布云图如图3。

图3 不同注水时间条件下煤层内孔隙水压应力分布云图Fig.3 Cloud diagrams of water pressure stress distribution in coal seam under different water injection time conditions

从图3可以看出,随着注水时间的增加,煤层内孔隙水压以注水钻孔为中心逐渐扩大。其中,当注水时间小于5 h时,煤层内孔隙水压扩大的效果尤为明显。注水时间在6~8 h内,煤体孔隙压力趋于饱和,随着时间的增长,孔隙压力的增长速度减缓,变化不明显。

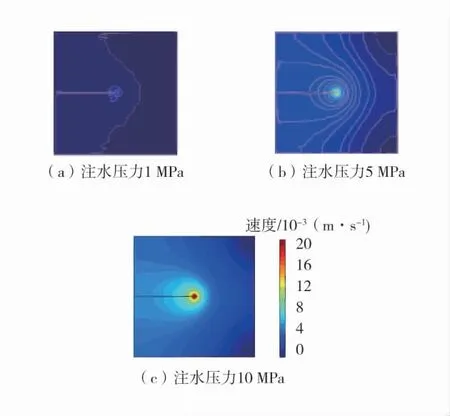

选取注水时间为6 h,分别模拟注水压力为1、5、10 MPa时煤层内水流速度场的分布,得出煤层内的渗流速度分布规律,不同注水压力条件下煤层孔隙水流速度云图如图4。

图4 不同注水压力条件下煤层孔隙水流速度云图Fig.4 Cloud diagrams of coal seam flow velocity under different water injection pressure conditions

采取低压注水工艺,即注水压力为1 MPa时,煤层内渗流速度过低,液体在煤体孔隙中的扩散速度较慢,在同一时间段内,煤层被润湿的面积较小,液体浸润煤体的效率较低;采取中压注水工艺,即注水压力为5 MPa时,煤层内渗流速度适中,注水钻孔附近区域渗流速度较高,煤层整体润湿均匀;采取高压注水工艺,即注水压力为10 MPa时,注水钻孔附近区域渗流速度过高,瞬时孔隙水压力较大,有破坏煤体固有结构的风险,可能导致煤体破裂而漏水。

3.2 数据分析

分析煤层中同一注水压力条件下,注水时长与煤体湿润半径之间的关系。将孔隙水压作为度量,孔隙水压大于1.5 MPa的部分视为煤体被充分浸润,属于浸湿区域。注水压力为5 MPa时,不同的注水时间的煤层湿润半径如图5。煤层注水压力为5 MPa,注水时间为5 h时,注水钻孔附近孔隙水压、渗流速度分布规律分别如图6、图7。

图5 不同注水时间的煤层湿润半径Fig.5 Coal seam wetting radius at different water injection time

图6 注水钻孔附近孔隙水压分布规律Fig.6 Distribution law of pore water pressure near water injection borehole

图7 注水钻孔附近渗流速度分布规律Fig.7 Distribution law of seepage velocity near water injection borehole

由图5可知,采取煤层中压注水工艺时,最佳注水时长为5 h,注水时间达到5 h后,煤层湿润半径的增长速度缓慢,在实际工程应用中若继续注水,将会加大资源投入成本,甚至导致水在煤层中溢出。

由图6可知,在构建煤层注水的几何模型时,将注水钻孔安置在模型中心,距原点10 m的位置,煤层内孔隙压力在注水钻孔处达到最大值,以注水钻孔为中心的周围区域孔隙水压逐渐减小,而且,孔隙压力与距注水钻孔之间的距离2个参数值的关系曲线成函数分布,变化过程比较规律。

从图7可知,煤层内不同区域渗流速度的分布规律与煤层内孔隙水压的分布规律类似,均为在注水钻孔处达到最大值,不同的是,达西渗流速度与距注水钻孔的距离之间的变化规律未呈现规则的函数分布。

4 结论

1)煤体浸润效果与煤层内孔隙水压和渗流速度的大小、分布规律相关,采取高压注水工艺时,渗流速度过高,瞬时孔隙水压过大可能导致煤体破裂;采取低压注水工艺时,渗流速度过低,液体在煤体孔隙中的扩散速度较慢,浸润煤体的效率较低。中压注水时,煤体内部的孔隙水压力和渗流速度适中,所以中压注水时煤层浸润效果更好。

2)注水压力为5 MPa时,注水时间为1~5 h时,湿润半径增长速度较快,5~10 h之间,湿润半径增长速度缓慢,煤体内部水分趋于饱和,所以在这一注水压力水平下,5 h为最佳注水时长。

3)煤层内孔隙水压与渗流速度的分布规律类似,2个参数均在注水钻孔处达到最大值,随着与注水钻孔之间的距离增加,压力与渗流速度逐渐降低。孔隙压力随距注水钻孔之间距离的变化曲线呈函数关系,变化过程规律,而渗流速度与距注水钻孔之间距离的变化规律未呈现规则的函数分布。所以,将煤体孔隙水压这一参数作为分析煤层浸润效果的依据,有利于在数值模拟的过程中得到煤层注水工艺的优化参数。