基于压气控尘-环缝引射技术的钻孔干式除尘装置研究

2021-08-23龚小兵

龚小兵

(中煤科工集团重庆研究院有限公司,重庆 400037)

我国煤矿中约50%以上煤层属于碎软煤层,随着煤层开采深度加深,高瓦斯碎软煤层比例越来越大。煤层长钻孔预抽瓦斯是防治瓦斯超限和煤与瓦斯突出的一项非常有效的措施[1-3]。目前钻孔主要有湿式和干式2种工艺,其中湿式钻孔采用水力排渣,粉尘污染较小,但是湿式钻孔长度较短,直接影响单孔的瓦斯抽防量,对于碎软煤层还存在塌孔卡钻、断钻杆、成孔后堵孔等问题[4-7]。干式钻孔采用风力排渣是一种提高顺层钻孔孔深的有效方式[8-9],特别是采用空气复合定向钻进技术与装备进行碎软煤层钻孔施工,具有钻孔施工周期短、成本低、瓦斯抽采效果好等显著优势,故在煤巷钻孔施工中被广泛采用[10]。但风力排渣时产生大量粉尘,给矿井安全生产及人员健康带来隐患[11]。干式钻孔目前常见的有孔口喷雾、全断面喷雾、泡沫降尘等措施,但都存在降尘效果不理想,通常只有50%左右的降尘效率,孔口周围仍有高达600 mg/m3以上的粉尘浓度[4]。远高于《煤矿安全规程》规定的粉尘时间加权平均浓度限值4 mg/m3要求[12]。针对目前煤矿碎软煤层定向钻孔存在产尘量大,治理难的问题,在分析碎软煤层钻孔产尘特点的基础上,提出采用孔口压气控尘、旋风及环缝引射干式除尘的综合降尘方案,对压气控尘结构和参数、除尘器动力部件及分级除尘技术进行研究。研制了1种新型的碎软煤层定向钻孔除尘装置,解决了干式钻孔粉尘量大、控除尘难等问题,改善了操作工人作业环境。

1 碎软煤层钻孔产尘特点

对某矿碎软煤层钻孔钻进过程中的钻屑颗粒进行采样并进行粒度分析。现场采集的钻屑颗粒较大,颗粒粒径大小范围超出了MD-1粒度分布仪的测试量程(粉尘粒度分布测定范围0~150μm),通过150μm筛网将粒径小于150μm和大于150μm的颗粒区分开,分别进行粒度分布测试,再对结果进行汇总。由测试结果分析可知,碎软煤层钻井过程中产生的较大粒径钻屑颗粒较多,钻屑颗粒粒径大于2 000μm颗粒占比较多,达到32.23%。

碎软煤层定向钻孔施工过程中,采用压缩空气将钻孔内的钻屑排出,钻孔中的大量钻屑在高压气体的作用下由钻孔喷出到巷道中,导致钻孔周围钻屑颗粒扩散严重,粉尘浓度较高,实测某矿碎软煤层定向钻孔施工过程中距钻孔1 m位置处粉尘浓度达到了2 000 mg/m3以上,粉尘危害严重。

2 碎软煤层钻孔降尘思路

在分析碎软煤层钻孔产尘特点的基础上,提出采用孔口压气控尘、旋风及环缝引射干式除尘的综合降尘方案,通过采用具有压气控尘结构的集尘罩对粉尘进行控制,避免粉尘扩散;采用“旋风+布袋”分级处理方式对钻屑颗粒进行分级处理,对碎软煤层钻孔粉尘进行治理。碎软煤层钻孔除尘系统示意图如图1。

图1 碎软煤层钻孔除尘系统示意图Fig.1 Schematic diagram of drilling dust removal system in broken soft coal seam

集尘罩通过法兰与预埋封孔管道连接,集尘罩采用压风密封装置对钻杆与集尘罩之间的缝隙进行密封,钻进作业过程中产生的钻屑在风压作用下进入集尘罩,大颗粒钻屑通过旋风除尘器被过滤下来,小颗粒钻屑通过管道进入布袋除尘进一步处理,处理过后的洁净空气直接排入巷道或抽放系统。

3 控除尘装置的关键技术

3.1 集尘罩控尘装置

为了对碎软煤层钻进过程中的粉尘进行有效控制,设计了1种具有压气控尘结构的集尘罩,集尘罩示意图如图2。

图2 集尘罩示意图Fig.2 Schematic diagram of dust collecting cover

集尘罩通过法兰与抽放管路连接,钻孔中钻屑颗粒随压缩空气进入集尘罩腔体内由集尘罩出口排出到管道内,通过压气控尘装置对集尘罩与钻杆之间的间隙进行密封,压缩空气通过压气控尘装置中的气缝产生的正压作用与集尘罩腔体内的正压作用相互抵消,最终达到密封集尘罩与钻杆之间的间隙的目的。通过建立的试验系统,分别对不同气缝宽度和压力条件下的集尘罩控尘效果进行了研究。集尘罩控尘装置试验系统示意图如图3。

图3 集尘罩控尘装置试验系统示意图Fig.3 Schematic diagram of test system for dust control device of dust collecting cover

3.1.1 气缝宽度对集尘罩控尘效果的影响

分别对气缝宽度为0.1、0.2、0.3、0.4、0.5 mm时的控尘效果进行试验,气缝宽度对集尘罩控尘影响试验测试结果见表1。

表1 气缝宽度对集尘罩控尘影响试验测试结果Table 1 Test results of influence of air gap width on dust control of dust collecting cover

由表1可知,排渣压力和控尘装置压力会影响集尘罩的控尘效果,气缝宽度越宽控尘效果越好,气缝宽度为0.2 mm时粉尘浓度为50 mg/m3,气缝宽度继续增大控尘效果变化已不明显。

3.1.2 压力对对集尘罩控尘效果的影响

根据气缝宽度对集尘罩控尘影响试验测试结果,选取气缝宽度为0.2 mm,分别对不同排渣压力和控尘装置压力条件下的控尘效果进行试验,排渣压力为0.1、0.2、0.3 MPa的测试结果分别见表2~表4。

表2 排渣压力为0.1 MPa的测试结果Table 2 Test results of slag discharge pressure of 0.1 MPa

由表2~表4可以发现,控尘压力增大会显著提高控尘效果,控尘装置压力与排渣压力大小一致时,控尘普遍较好,当排渣压力为0.3 MPa,控尘压力为0.5 MPa时,控尘效率达99.61%。

表3 排渣压力为0.2 MPa的测试结果Table 3 Test results of slag discharge pressure of 0.2 MPa

表4 排渣压力为0.3 MPa的测试结果Table 4 Test results of slag discharge pressure of 0.3 MPa

3.2 旋风除尘装置

旋风除尘装置在碎软煤层定向钻孔除尘系统中的作用是对含尘气流中的大颗粒粉尘进行过滤。为了考察设计的旋风除尘装置对定向钻孔产尘中较大颗粒的过滤效果,通过采用数值模拟和实验室测试的方法进行研究。

3.2.1 旋风除尘装置数值模拟

对旋风除尘装置的主要外形参数进行了设计,旋风除尘装置结构示意图如图4。

图4 旋风除尘装置结构示意图Fig.4 Structure diagram of cyclone dust removal device

参照旋风除尘装置外形参数,建立模型,并对模型进行网格划分,旋风除尘器模型示意图如图5。

图5 旋风除尘器模型示意图Fig.5 Schematic diagram of cyclone dust collector model

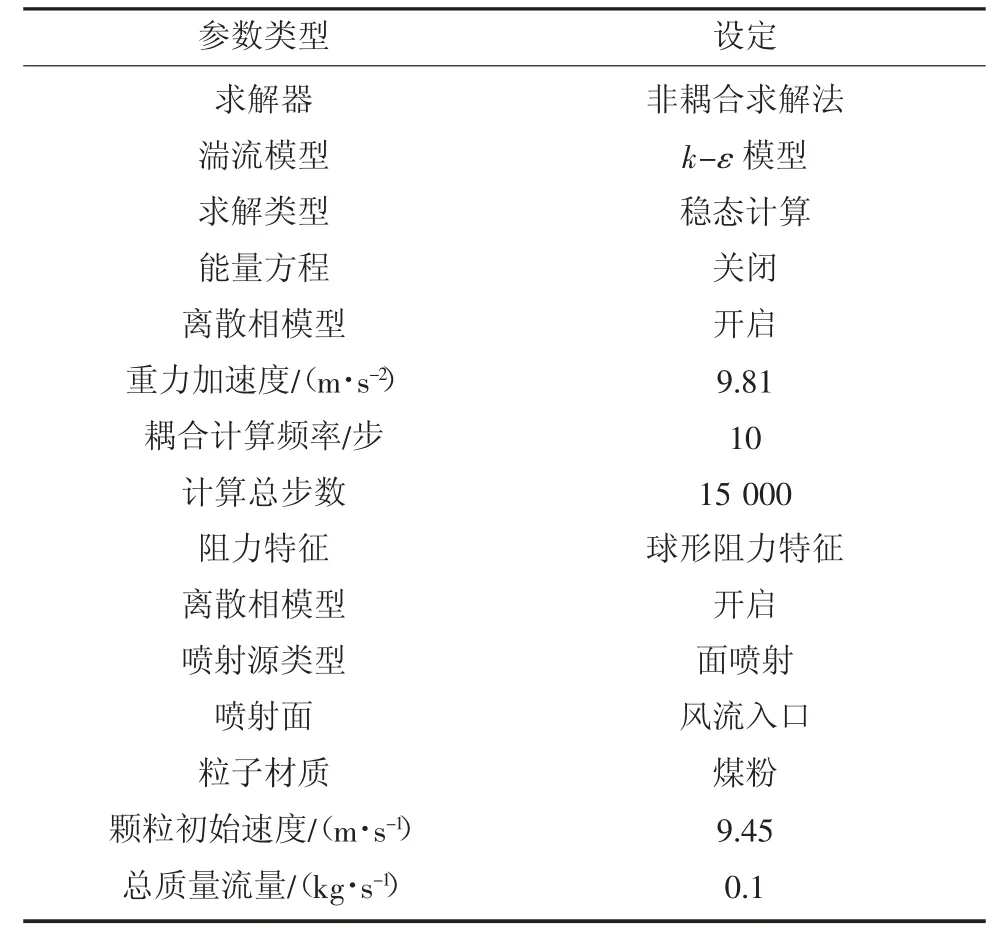

风流入口采用速度入口边界条件,风流入口速度为9.45 m/s,上部风流出口和下部风流出口采用压力出口边界条件,筒体采用壁面边界条件。将模型导入软件后,设置求解器类型、湍流模型和求解类型等参数[13-15],模型参数设定见表5。

表5 模型参数设定Table 5 Setting of model parameters

计算风流流场直至收敛,分别设置离散相粒子直径为100、500、1 000、2 000、3 000μm,加入离散相喷射源粒子进行耦合计算直至流场最终收敛,不同粒子直径条件下粉尘浓度分布云图如图6。由图6可知,粉尘粒子直径为100μm时,粒子主要集中在旋风除尘器中上部,粉尘粒子直径增大,在重力作用下大颗粒粒子聚集区向旋风除尘器中下部移动,最终底部风流出口捕捉,沉积在旋风除尘装置底部。

图6 不同粒子直径条件下粉尘浓度分布云图Fig.6 Cloud charts of dust concentration distribution under different particle diameters

3.2.2 旋风除尘装置试验

对旋风除尘装置的过滤效率和阻力进行测试,旋风除尘装置性能测试示意图如图7,旋风除尘装置过滤效率测试见表6,旋风除尘装置阻力测试见表7。

表6 旋风除尘装置过滤效率测试Table 6 Filtration efficiency test of cyclone dust collector

表7 旋风除尘装置阻力测试Table 7 Resistance test of cyclone dust collector

图7 旋风除尘装置性能测试示意图Fig.7 Schematic diagram of performance test of cyclone dust collector

由表6、表7可知,旋风除尘装置的过效率达到了92.9%以上,阻力≤620 Pa。

3.3 布袋除尘装置

布袋除尘以压气引射器为动力,以解决布袋除尘器处理风量中瓦斯含量高可能存在的安全问题;以气动高频振动布袋清灰方式,解决布袋过滤中黏接阻力大的问题。布袋除尘器性能测试系统如图8。对影响布袋除尘性能的压气压力、处理风量、过滤阻力、进口静压等关键技术进行研究。

图8 布袋除尘器性能测试系统Fig.8 Performance test system of bag filter

3.3.1 压气压力与引射风量的关系

通过调节不同的压缩空气进气压力,测试不同压气压力下的除尘器进口引风量,压气压力与引射风量的关系曲线如图9。

从图9可以看出,除尘装置的引射风量随着压气压力的增大而增大。当压气压力从0.3 MPa升高到0.6 MPa时,引射风量也从17.3 m3/min增到24.5 m3/min。

图9 压气压力与引射风量的关系曲线Fig.9 Relationship curve between pressure of compressed air and injection air volume

3.3.2 引射风量与进口负压的关系

通过在不同压气压力下,在除尘器前端管道中逐渐增加阻力的方法,测试不同条件下的引射风量和进口负压。进口静压与引射风量的关系如图10。

图10 进口静压与引射风量的关系Fig.10 Relationship between inlet static pressure and injection air volume

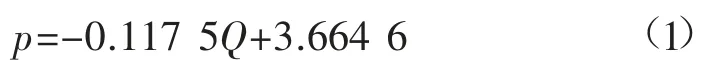

由图10可知,进口负压和引射风量均随压气工作压力的增大而增加,当工作压力一定时,进口负压与引射风量成反比。除尘器在0.5 MPa下,当风量在11.2 m3/min时,其进口负压达到2 450 Pa以上,经过拟合得出该压力下引射风量Q与进口负压p基本呈线性关系,相关系数R2=0.998 7,回归方程为:

3.3.3 处理风量与除尘器阻力的关系

通过测试不同处理风量下除尘器前、后端管道测点的全压差进行除尘器阻力测试。处理风量和除尘器阻力的关系如图11。

从图11可以看出,除尘器阻力随着处理风量的增加而增大。在处理风量为11.3 m3/min时,除尘器阻力为1 045.5 Pa。

图11 处理风量和除尘器阻力的关系Fig.11 Relationship between air flow rate and resistance of dust collector

3.3.4 过滤风速与除尘效率的关系

通过调节不同的压缩空气进气压力,测试不同过滤风速下除尘器的除尘效率,过滤风速与除尘效率关系如图12。

图12 过滤风速与除尘效率关系Fig.12 Relationship between filtration wind speed and dust removal efficiency

从图12可以看出,随着除尘器过滤风速增加除尘效率逐步降低,但过滤在速在1.1 m/s以下时除尘效率降低缓慢,除尘效率都在99.95%以上。当过滤风速超过1.1 m/s时,随着风速的增加,除尘效率降低较快。

4 现场应用效果考察

为了对碎软煤层定向钻孔控除尘系统的现场效果经行考察,在贵州青龙煤矿轨道顺槽煤层定向钻孔施工作业地点进行应用,分别对现场不采取任何防尘措施和应用碎软煤层定向钻孔控除尘系统时距钻孔1 m位置处的粉尘浓度使用CCZ-20型粉尘浓度采样器进行采样测试。现场测试结果见表8。

表8 现场测试结果Table 8 Field test results

由表8可知,应用碎软煤层定向钻孔控除尘系统后现场粉尘浓度有效降低,降尘效率达到了99.3%以上,取得了较好的降尘效果。

5 结 语

1)通过对集尘罩压气控尘结构关键参数进行试验研究,得到了气缝宽度和压力对控尘效果的影响规律,研究表明,当排渣压力为0.3 MPa,控尘压力为0.5 MPa时,控尘效率达99.61%。

2)通过采用数值模拟和实验室试验方法对旋风除尘技术进行了研究。研究结果表明,旋风除尘装置的过效率达到了92.9%以上,阻力≤620 Pa。

3)通过对布袋除尘器的动力参数、处理风量、过滤阻力、过滤效率等关键影响因素进行研究。研究结果表明:过滤风速在1.1 m/s时,除尘效率达99.95%。

4)通过碎软煤层定向钻孔控除尘技术在贵州青龙矿的应用,其降尘效率高达99.3%以上,大大降低了巷道中的粉尘浓度,改善了钻孔施工工作环境,为今后推广碎软煤层干式钻孔工艺奠定了基础。