热磁耦合作用下磁流变脂剪切稳定性及其机理

2021-08-21杨广鑫潘家保周陆俊高洪王晓雷

杨广鑫,潘家保,,3,周陆俊,高洪,王晓雷

(1安徽工程大学机械工程学院,安徽芜湖 241000;2南京航空航天大学直升机传动技术国家重点实验室,江苏南京 210016;3汽车新技术安徽省工程技术研究中心,安徽芜湖 241000)

磁流变液(MRF)的流变特性可随磁场强度变化而定量改变,具有可控优势,使其在磁流变阻尼、减振、传动等领域展现出了广阔的应用前景[1-3]。但沉降稳定性制约着相关磁流变器件的发展,磁流变介质长期服役是磁流变器件面临的重要挑战之一。磁流变脂(MRG)以润滑脂为基载液,润滑脂皂纤维结构能有效防止磁性颗粒沉降,使其在提升磁流体沉降稳定性方面展现出独特优势[4]。然而,磁流变器件在服役过程中,器件耗能后会出现放热现象,其工作条件为典型的热磁耦合工况。而温度变化对于磁流变脂的基载液流变特性、磁性颗粒磁学性能均会产生影响[5-8],这使得热磁耦合作用下磁流变脂的流变学性能变得更加复杂。

目前,国内外研究人员针对磁流变脂的研究主要集中在其成分、添加剂含量及种类等对其流变特性的影响。汪辉兴等[9]通过对磁流变脂流变特性的研究发现,磁流变脂的黏度随磁场强度与剪切速率的增加而非线性上升,增幅逐渐趋于稳定。Kim等[10]通过有无磁场情况下的稳态剪切和振荡测试,研究了基于羰基铁粉颗粒的磁流变脂流变特性。胡志德等[11]研究了稠化剂含量对于磁流变脂流变行为的影响,稠化剂的不同含量仅改变磁流变脂骨架结构强度,对磁流变脂的结构体系并无影响,这与传统润滑脂类似。何国田等[12-13]研究了磁流变脂机理和磁性颗粒形状对磁流变脂剪切应力影响,研究发现磁流变脂剪切应力不仅与剪切应变率相关,而且与零场黏度紧密相关。同体积下剪切应力随接触边长的减少而减小,非圆形粒子形状对磁流变液剪切应力的影响非常显著。Mohamad等[14-15]比较了片状和球形羰基铁粉颗粒对磁流变性能的影响,研究发现磁性颗粒含量较低时,片状颗粒接触面积大,具有更高的黏性和弹性。由此可见,采用不同形状、不同种类磁性颗粒,磁流变脂会展现出不同的流变特性。磁流变脂服役过程中主要为剪切工作模式,剪切过程中内摩擦效应使得磁流变器件不可避免地会出现温升效应,热磁耦合作用下,磁流变脂若想实现可靠服役,就必须具有良好的剪切稳定性。然而,针对此类问题,现有文献报道少有涉及[16]。

基于此,本文采用旋转流变仪和振动样品磁强计分别测试了热磁耦合工况下磁流变脂流变学性能和磁学性能,从剪切流动性能和剪切触变性分析角度考察了温度及磁场强度变化对其剪切稳定性的影响规律,并进一步结合磁学性能结果和磁流变脂结构体系特征讨论了磁流变脂的热磁耦合触变机理。本研究为磁流变脂器件设计、性能评价、失效分析提供基础理论和实验数据支撑。

1 实验材料与方法

1.1 实验材料

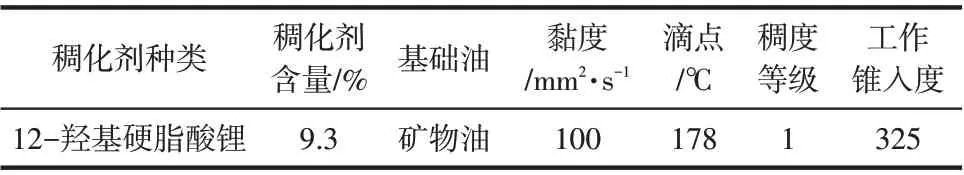

本研究的磁流变脂由实验室制备而成,以润滑脂作为基载液,羰基铁粉作为磁性颗粒,采用升温搅拌混合制备而成,具体制备方法按照Mohamad等[17]所提出的方法,即对润滑脂进行升温搅拌,并将一定质量分数的羰基铁粉加入后,继续搅拌一段时间,冷却后即可得到试验用磁流变脂。其中,润滑脂采用中国石化润滑油有限公司天津分公司生产的NLGI 1锂基润滑脂,主要成分和技术参数如表1所示。磁性颗粒选用江苏天一超细金属粉有限公司生产的平均粒子直径分布为3~5μm的MRF-15型羰基铁粉,具体参数如表2所示。因润滑脂特有的皂纤维结构,制备磁流变脂并不需要添加额外成分来保证其沉降稳定性。

表1 基载液润滑脂主要成分及技术参数

表2 MRF-15羰基铁粉颗粒主要技术参数

1.2 实验方法

磁流变脂流变特性采用旋转流变仪(安东帕Physica MCR-302,德国)的平板测试头进行测试,测试模块选用PP20/MRD,平板间隙为1mm。磁场强度控制模块为MRD180,温控模块采用JULABO F25温控单元。MRD180采用控制电流大小产生不同强度的磁场,实验过程中设置电流值为0、0.25A、0.5A、1A、2A,所对应的磁场强度为0、55mT、110mT、220mT、440mT(1mT=795A/m)。磁流变脂的磁滞回线采用振动样品磁强计(Quantum Design公司SQUID-VSM,美国)进行测试,润滑脂皂纤维结构采用场发射扫描电镜(蔡司Supera 55,德国)进行测试。具体测试条件如下。

(1)润滑脂皂纤维实验的测试条件为15kV、高真空模式、放大倍数20000。在对润滑脂进行皂纤维结构考察之前,需要采用正庚烷进行浸泡,以抽取皂纤维结构间的基础油[18]。

(2)恒定速率剪切的速率为10s-1,测试黏度随剪切时间变化规律;触变性试验中,剪切速率先由0.01s-1升至100s-1,再降至0.01s-1,测试样品剪切应力随剪切速率的变化规律,测试取点选用测试系统中递减模式,即其在剪切速率为0.01s-1时取点时间为10s,随剪切速率增大递减,在剪切速率为100s-1时取点时间为1s,触变性试验中剪切速率上升和下降的测试时间均为225.5s,总测试时间为451s。针对各实验温度(20℃、40℃、60℃、80℃)分别开展恒定速率剪切试验和触变性试验。

(3)磁滞回线分别开展不同温度下(20℃、40℃、60℃、80℃)的磁流变脂磁滞回线分析,测试过程中,磁场强度先由1500mT降低为-1500mT,最后再恢复至1500mT,最终考察不同磁场强度下的磁流变脂磁化强度随磁场强度的变化规律。

2 结果与讨论

2.1 零场强度下磁流变脂结构特性

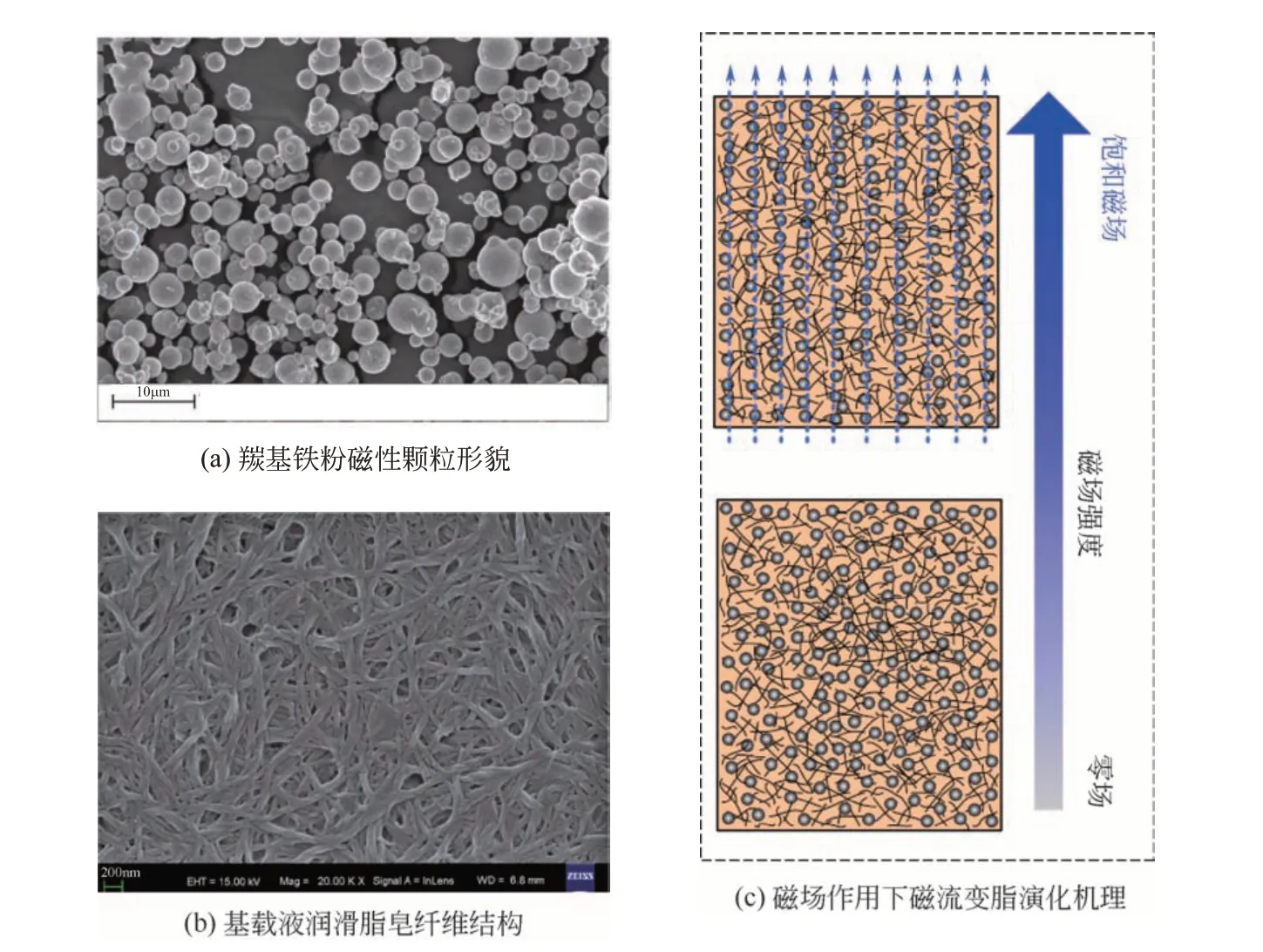

图1给出了磁流变脂结构形态图,羰基铁粉作为磁性颗粒、润滑脂为基载液,磁性颗粒均匀分布在基载液内部构成稳定的磁流变脂混合体系[19]。其中,图1(a)给出了羰基铁粉磁性颗粒形貌图,磁性颗粒大部分均为3~5μm大小的球形颗粒。图1(b)给出了基载液润滑脂皂纤维结构图,皂纤维结构为高度缠结网状形态,可有效防止磁性颗粒的沉降。磁性颗粒均匀分散到润滑脂内部,构成了新的磁流变脂混合体系。如图1(c)所示,零场强度下,磁性颗粒均匀分散在润滑脂胶体体系内部;在施加磁场作用下,磁性颗粒将沿着磁场方向开始定向排布,构成磁链,展现出磁流变效应。磁流变器件在工作过程中磁流变脂多承受剪切作用,因而需要其拥有良好剪切稳定性,才能确保磁流变脂可靠服役。

图1 磁流变脂结构形态图

图2给出了各实验条件下磁流变脂和润滑脂的触变性试验结果。触变性试验采用剪切速率扫描实验进行评价,即每个样品施加一组上升阶段剪切速率和下降阶段剪切速率并测试剪切应力(获取流动曲线),对比两阶段流动曲线的差异性。图2(a)给出了零场强度下磁流变脂触变性试验结果,从图中可看出各温度下磁流变脂上升阶段和下降阶段流动曲线均非常接近;图2(b)给出了基载液润滑脂的剪切稳定性分析结果,润滑脂在上升和下降阶段剪切应力随剪切速率变化曲线基本一致。润滑脂是一类体系稳定的胶体系统[18],剪切稳定性良好。零场强度下磁流变脂的触变性试验结果与润滑脂类似,这说明各温度下磁流变脂具有较好的剪切稳定性。润滑脂的触变性试验结果解释了磁流变脂为何具有良好的沉降稳定性,即以润滑脂为基载液,皂纤维能够有效防止磁性颗粒的沉降,即使承受剪切过程中皂纤维结构发生变化,但剪切被去除后皂纤维可迅速恢复,因而磁流变脂展现出良好沉降稳定性。为进一步探究磁流变脂的剪切稳定性,将进一步对其施加恒定剪切速率的剪切,考察其剪切稳定性。

图2 无磁场作用下磁流变脂和润滑脂触变性

图3给出了零场强度、不同温度下磁流变脂和润滑脂的黏度随剪切时间的变化关系。可以看出,各实验条件下其黏度值基本不随剪切时间的延长而降低。即在恒定剪切速率10s-1下,持续剪切并不影响磁流变脂与基载液润滑脂的黏度。这主要因为磁流变脂在零场强下流变特性主要是润滑脂所展现的流变性能,润滑脂具有良好的胶体剪切稳定性,故磁流变脂胶体体系的剪切稳定性良好。同等温度条件下磁流变脂的黏度低于基载液润滑脂,根据流体力学的观点,黏度是由内摩擦引起的,润滑脂流动阻力主要来源于皂纤维剪断产生的阻力,而磁性颗粒加入,皂纤维的浓度将会降低,从而导致黏度下降[9]。

图3 零场强度下剪切稳定性

由图3可知,磁流变脂的黏度随温度升高呈非线性下降,表明高温降低了基载液润滑脂皂纤维的缠结程度,导致黏度下降。由此可见,零场强度下磁流变脂的黏度在连续剪切中能够保持稳定,其剪切稳定性良好。

2.2 磁流变脂磁学性能

图4给出了磁流变脂在不同温度下的磁滞回线。从图中可以看出,各温度下磁流变脂的磁滞回线较为接近,且磁化强度与磁场强度呈正相关,并在达到一定值后趋于稳定。在实验温度范围内,磁流变脂的磁化强度随温度升高而降低。需要指出,温度变化对磁流变脂磁化强度的影响很弱,同时各温度下磁流变脂达到饱和磁化强度时所对应的磁场强度也维持在400mT左右,且并未看到明显区别,这说明温度对磁流变脂在饱和磁化强度的磁学性能影响有限。然而,在非饱和磁化强度下,在磁场增加和磁场减小阶段,磁流变脂磁化曲线所显示的磁化强度并不一致,之间存在较为明显的差值,这说明在施加磁场和削减磁场过程中,磁流变脂的磁化性能发生了一定的改变[20],其对磁流变脂的流变学性能产生的影响,还需要进一步结合施加磁场后的磁流变脂流变学性能展开讨论。

图4 各温度下磁流变脂磁滞回线

2.3 磁流变脂剪切稳定性

由图4可知,磁流变脂在施加磁场超过400mT时将会达到饱和,而在非饱和磁化强度下,磁化曲线在施加磁场和削减磁场时存在一定的差异性,因而在研究不同磁场强度下磁流变脂的流变学行为,其磁场强度将需涵盖从非饱和至饱和状态,本研究选用的磁场强度分别为55mT、110mT、220mT和440mT。

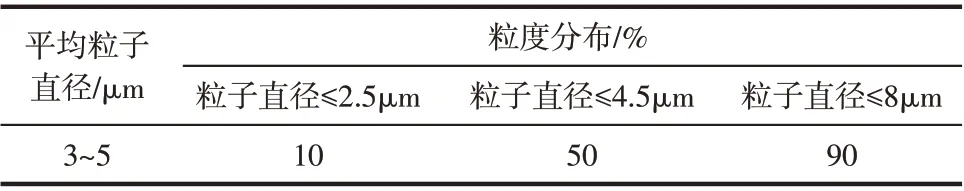

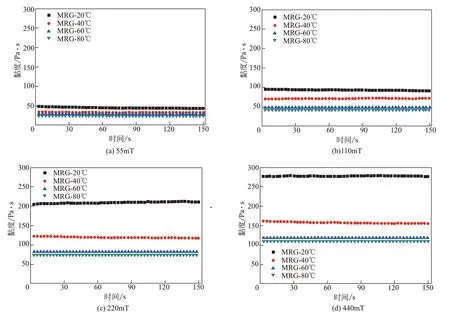

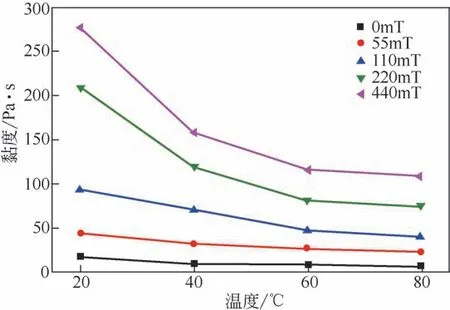

图5给出了不同温度和磁场强度下磁流变脂黏度随剪切时间的变化情况。可以看出,恒定剪切速率下的持续剪切,磁流变脂黏度基本保持不变,这说明热磁耦合工况下磁流变脂的剪切稳定性良好。各磁场强度下,磁流变脂在承受恒定剪切速率时,温度越高,磁流变脂黏度值越低。特别需要指出,温度较低(20℃和40℃)时,黏度下降更为明显。在不同的剪切速率下,均保持了较好的稳定性,剪切应力下降非常有限。为进一步探究热磁参数对恒定剪切速率下磁流变脂的黏度影响,对图5中各实验条件下的磁流变脂剪切黏度取平均值,探究图示剪切时间范围内的磁流变脂平均黏度随热磁参数的变化规律。

图5 恒定剪切速率磁流变脂剪切流动性能

图6给出了不同温度和磁场强度下磁流变脂的平均剪切黏度。由图6可见,在零场强度下,磁流变脂的平均剪切黏度随温度的升高逐渐降低;给磁流变脂施加磁场后,平均剪切黏度随温度升高而降低的趋势依然保留。但随磁场强度增大,这种变化在逐渐发生变化。在较低磁场强度下,磁流变脂的平均剪切黏度随磁场强度增大而减小的趋势较为缓慢;在较高磁场强度下,磁流变脂的平均剪切黏度随磁场强度增大而减小的趋势较为显著,特别是在较低温度下(20~40℃)。需要指出,出现这样的变化规律与磁流变脂结构特性相关联。处于较低温度下,基载液润滑脂的皂纤维与施加磁场所形成的磁链形成复合体系,二者共同发挥作用,进而影响磁流变脂的剪切流动性能;而较高温度下,基载液润滑脂皂纤维结构缠结程度降低,磁流变脂结构强度主要依靠磁链,因而磁流变脂的剪切流动性能随磁场强度变化并不显著。

图6 不同温度和磁场强度下磁流变脂平均剪切黏度

综上所述,磁流变脂基载液润滑脂的皂纤维结构对磁流变脂流变学行为的产生了较为明显的影响,将进一步结合热磁耦合作用下磁流变脂的触变特性开展其剪切稳定性的研究。

2.4 磁流变脂触变性分析

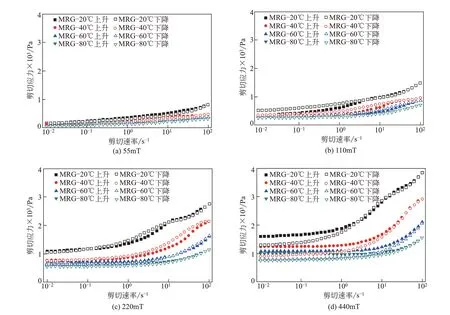

图7给出了不同磁场强度和温度下的磁流变脂触变性曲线。在施加磁场强度下,磁流变脂触变曲线与零场强度下磁流变脂的触变曲线相似。即剪切应力随剪切速率呈非线性的增加和减小,这说明磁流变脂在剪切过程中依然呈现出非牛顿效应,这与润滑脂和磁流体的非牛顿效应是一致的。剪切过程中,磁流变脂存在结构的破坏与恢复,进而展现出非牛顿效应。从各磁场强度下的触变性分析结果来看,随着温度的升高,磁流变脂的触变性曲线逐渐呈现出降低的趋势。随磁场强度增大,触变性曲线也将会上升,而温度对各磁场强度下的磁流变脂触变性曲线的影响规律是一致的。此外,还可以看出,一定实验条件下触变性实验中上升阶段和下降阶段的流动曲线不再高度重合。这说明在一定实验条件下,磁流变脂的触变性能发生了改变,剪切稳定性不再像零场强度下那样稳固。特别需要指出,110mT和220mT磁场强度下,部分磁流变脂的触变性实验结果显示,在下降阶段的流动曲线高于上升阶段的流动曲线,即反触变性现象。这与传统意义上结构体系在承受剪切后结构被破坏,上升阶段流动曲线必然高于下降阶段流动曲线的结果相反。为进一步探明磁流变脂剪切触变性,将借助触变环(上升和下降阶段的剪切流动曲线所围成的面积)探究热磁参数对磁流变脂剪切触变性的影响。

图7 热磁耦合作用下磁流变脂触变性

图8给出了热磁耦合作用对磁流变脂触变环面积的影响。从图中可以看出,在55mT磁场强度下,触变环面积变化趋势与零场强度下的变化趋势是一致的,即随温度的升高而逐渐降低。但在磁场强度达到110~440mT,触变环面积不再随温度变化而单调变化。特别是在40℃~60℃之间,触变环面积甚至出现了负值。从触变环面积绝对值来看,110~440mT磁场强度下,触变环面积最大值出现在40℃或60℃。触变环面积为负值,说明磁流变脂在承受剪切过程中出现了反触变性效应,这与传统意义上润滑脂触变性实验结果是不一致的[21]。针对反触变性现象,丁松燕等[22]对羟乙基纤维素(HEC)溶液的触变性展开研究时发现,HEC在溶液中产生了不同的聚集状态,该聚集状态在持续剪切的作用下又不断发生改变,从而影响了溶液的流动性质。这也意味着溶液体系内部结构变化可能影响体系的流动性。基于此可以推断,磁流变脂出现此类现象的原因可能在于,磁流变脂承受剪切后皂纤维被剪断,磁性颗粒将会被释放出来;由于存在磁场的影响,在触变性试验的剪切速率下降阶段,磁性颗粒在较短时间内又无法恢复到之前的状态,释放出来的磁性颗粒更易成链,剪切应力增大,进而出现了触变环面积为负值的现象。磁流变脂的磁滞回线结果则展现出了类似的现象,即在非饱和阶段磁滞回线在增大磁场和减小磁场过程中,样品的磁化强度不再高度一致,而是出现了一定的差值。因而,磁流变脂在热磁耦合作用下皂纤维与磁链间存在交互作用,皂纤维缠结随温度的变化也将会影响磁流变脂磁链的形成,二者共同对磁流变脂的流变学性能产生影响。以上结论是基于结构体系演化角度进行机理推测得到的,磁流变脂在热磁工况下出现的反触变性机理还需要进行更为深入的探究。

图8 不同磁场强度和温度下触变环面积

由此可见,热磁耦合工况下,磁流变脂的剪切稳定性与磁流变脂内部结构体系的演化存在着内在的联系,在探讨磁流变脂剪切稳定性时,需要结合其结构体系在热磁参数影响下的演化以进一步揭示其变化机理。

2.5 磁流变脂触变性机理

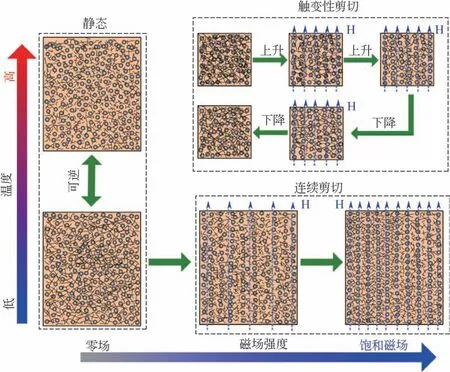

图9给出了磁流变脂结构体系的热磁耦合演化机理图。基载液润滑脂高度缠结皂纤维结构,可有效防止磁性颗粒的沉降,在维持磁流变脂胶体稳定性方面发挥了重要作用。然而,磁流变脂的皂纤维结构在承受热磁耦合作用时会发生相应改变,最终会对磁流变脂的流变学性能产生影响。结合图9对磁流变脂剪切流动变化机理展开如下讨论。

图9 磁流变脂热磁耦合触变机理示意图

(1)在无磁场作用下,磁流变脂表现出基载液润滑脂的热流变效应,即温度升高皂纤维缠结程度降低,最终致使润滑脂黏度降低。而在施加磁场强度时,磁流变脂胶体体系的结构由润滑脂皂纤维和磁链共同组成。皂纤维缠结和磁链的影响在磁流变脂不同热磁参数下的影响规律不同。在较低磁场、较低温度下,润滑脂皂纤维缠结程度较高,整个磁流变脂表现出与润滑脂类似的流变学特性。较高温度、较高磁场强度下,润滑脂皂纤维缠结程度降低,而磁性颗粒在磁场作用下形成了稳固的磁链,最终使得磁流变脂表现出的流变学效应主要为磁链所表现出的流变学效应。

(2)随着磁场强度的增大,磁链对磁流变脂流变学效应贡献逐渐增大,当皂纤维和磁链对磁流变脂流变学特性影响相当时,皂纤维承受剪切破坏和恢复过程中,将会对磁性颗粒的成链产生影响,最终影响其剪切稳定性。在恒定剪切速率下,磁流变脂的皂纤维和磁链在施加剪切后,达到一个动态的稳定状态,因而剪切黏度基本恒定不变。但在施加一个变速的剪切速率时,磁流变脂皂纤维存在有皂纤维的剪切破坏和恢复;皂纤维剪切破坏后,磁性颗粒将会被释放出来,在剪切速率减小皂纤维结构恢复过程中,由于磁场的影响,磁性颗粒无法及时分散到皂纤维结构内部,使其更易形成磁链,展示出磁流变效应,甚至最终导致磁流变脂增速剪切(破坏)阶段的流动曲线低于减速剪切(恢复)阶段的流动曲线。

磁流变器件在设计时,其最大工作能力主要依据饱和磁化强度来进行设计。但对于器件性能调控,需要在零场强度至饱和磁化强度范围内进行调控。因此,需要特别关注热磁耦合工况下,皂纤维和磁链结构演化对磁流变脂剪切稳定性所产生的影响。解决这一问题的有效途径可通过降低磁流变脂皂纤维结构敏感性来实现。可以预见,在润滑脂中添加磁性颗粒,相当于使得润滑脂稠化剂质量分数降低,因而整体的剪切黏度也会降低。磁性颗粒质量分数增加,皂纤维对磁流变脂体系剪切黏度的影响就越低,能够削弱热磁耦合作用下皂纤维结构演化对整个磁流变脂体系流变学性能的影响。但磁性颗粒质量分数增加对磁流变脂沉降稳定性的潜在影响还需要深入研究。

3 结论

从磁流变脂恒定速率剪切和触变性实验角度研究了热磁耦合作用下磁流变脂的剪切稳定性,综合磁流变脂磁学性能和结构体系演化讨论了剪切稳定性变化机理。得出以下结论。

(1)磁性颗粒加入基载液润滑脂内部构成磁流变脂新体系,会使整个体系剪切黏度值降低,但总体还表现出润滑脂类似的流变学特性。

(2)热磁耦合作用下磁流变脂总体保持着较好的剪切稳定性,基载液润滑脂皂纤维结构和磁链的交互作用将会对磁流变脂剪切稳定性产生影响。

(3)热磁耦合作用下,随磁场强度增大,磁流变脂流变特性影响的主导影响因素由皂纤维逐步转变为磁链;在皂纤维或磁链作为主导影响因素时,磁流变脂剪切稳定性良好;在从皂纤维影响占主导向着磁链影响占主导过程中,皂纤维和磁性颗粒成链的交互作用致使磁流变脂剪切稳定性变弱。

以润滑脂为基载液制备磁流变脂,因特有皂纤维结构使磁流变脂沉降稳定性优异,但皂纤维和磁链在热磁耦合作用下的交互作用会影响磁流变脂的剪切稳定性,这会对磁流变脂的性能调控带来挑战。因此,开展基载液润滑脂皂纤维结构演化对磁流变脂流变特性影响机理及控制对策研究,对于磁流变脂工程应用和商业化具有现实意义。