DMC-甲醇-水三元混合物的萃取精馏分离工艺

2021-08-21王玉春张志浩高源李忠郑华艳

王玉春,张志浩,高源,李忠,郑华艳

(1太原理工大学省部共建煤基能源清洁高效利用国家重点实验室,山西太原 030024;2潞安化工集团有限公司化工事业部,山西长治 046299)

碳酸二甲酯(DMC)是“绿色”有机化工原料,主要用于生产聚碳酸酯和聚氨酯,作为涂料和锂电池电解液的溶剂,还可替代甲基叔丁基醚作为汽油添加剂,具有广阔的应用市场[1-5]。已报道合成DMC的方法有很多,其中甲醇液相氧化羰基化法合成DMC具有原子经济性好[6]、原料丰富、目标产物选择性高、副产物少、对环境影响小等优点,成为国内外研究的热点之一[7-8]。

甲醇液相氧化羰基化合成DMC的粗产物经过简单分离会得到DMC-甲醇-水三元混合物,混合物中DMC-水以及DMC-甲醇均会形成二元共沸物[9]。体系中共沸物的存在不仅会增加分离难度,也会增加分离能耗。文献[10-17]对DMC-甲醇二元共沸物的分离进行了较全面的研究,主要方法有低温结晶法、膜分离法、萃取精馏法、变压精馏法以及共沸精馏法等。其中,变压精馏法利用压力变化会明显改变共沸组成的原理,采用两个不同操作压力的双塔流程实现共沸物的分离[17],不会引入第三组分,已应用于工业化DMC-甲醇共沸物分离。对于DMC-甲醇-水三元混合物的分离目前文献研究较少,仅有的报道是1976年在专利中提出采用水作为萃取剂进行DMC-甲醇-水混合物的分离,发现萃取精馏塔塔顶馏分主要为沸点较高的DMC和少量水,塔釜主要为低沸点的甲醇和大量的水,发生了反向萃取精馏,但专利并未对萃取精馏分离过程和原理进行分析研究[18-19]。表1总结了文献[13-16]报道的用于萃取精馏分离DMC-甲醇的萃取剂的主要性质、待分离混合物和萃取精馏塔塔顶馏分。可以发现,选择水作为DMC-甲醇-水三元混合物分离体系的萃取剂,可以避免引入新组分,塔顶得到DMC和水的混合物,两组分部分互溶[20],可以利用液液分相越过精馏边界;且相对于其他萃取剂,水的沸点最低仅为100.0℃,这样可以避免使用高温热源。

表1 不同萃取剂的基本性质、适用混合物和萃取精馏塔塔顶产物

本文将利用Aspen Plus软件对水作为萃取剂萃取精馏分离DMC-甲醇-水三元混合物进行流程设计与工艺模拟优化,旨在为DMC-甲醇-水(或DMC-甲醇)混合物分离的工业化实施提供科学指导。在不引入新组分的基础上,对比萃取精馏和变压精馏的分离结果。由于煤制乙二醇副产物粗产品和甲醇液相氧化羰基化合成DMC粗产品均含有DMC、甲醇、水[21],因此本文所研究工艺也可供煤制乙二醇副产物产品分离参考,具有很强的现实意义。

1 原料、分离要求、分离方法与年度总成本(TAC)计算方法

1.1 原料、分离要求、分离方法

本文分离工艺原料为甲醇液相氧化羰基化合成DMC的液相产物经过脱除轻组分后得到的DMC-甲醇-水三元混合物,工艺设计处理量为1000kg/h,原料组成为m(DMC)∶m(CH3OH)∶m(H2O)=15.5∶80∶4.5。产品控制目标为DMC质量分数大于等于99.5%,水质量分数小于0.5%。甲醇质量分数大于等于99.5%,水质量分数小于0.5%。DMC回收率大于99.5%,甲醇回收率大于99.5%。

本文在热力学参数回归的基础上,主要通过Aspen Plus模拟研究水萃取精馏工艺分离DMC-甲醇-水三元混合物。另外,通过模拟计算,对变压精馏工艺与萃取精馏工艺进行对比分析。DMC-甲醇-水的变压精馏工艺是在文献[12]报道的DMC-甲醇变压精馏工艺模拟基础上,通过增加脱水段来进行模拟计算与优化。

1.2 TAC计算方法

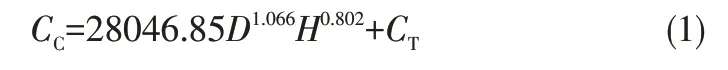

结合文献[22-23],TAC由设备费(设备投资/设备回收期)和年度操作费用两部分构成,单位为USD/a。其中设备投资包括塔器费用CC和换热器费用CE;年度操作费用包括蒸汽费用CR和冷却水费用CW。本文设备材质均为不锈钢,设备回收期为5年,每年设备工作时间7200h。则以上各项费用可按式(1)~式(9)计算。

常压塔

高压塔

式中,U为传热系数,对于再沸器为0.852 kW/(m2·℃),对于冷凝器为0.568kW/(m2·℃)[22];CS为蒸汽价格,160℃时CS=0.027792USD/(kW·h),264℃时CS=0.035568USD/(kW·h)[22];CH为冷却水价格,CH=0.015948USD/(kW·h)[23]。

2 热力学模型选用

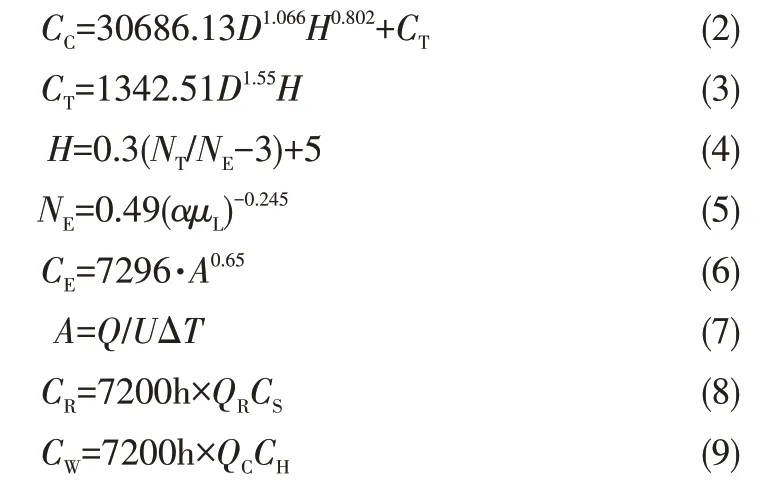

DMC-甲醇-水三元混合体系中,甲醇、水为强极性化合物,DMC为弱极性化合物,而且DMC有可能和甲醇、水形成部分互溶物。文献[24-25]报道了DMC-甲醇、甲醇-水的UNIQUAC二元交互作用参数,且计算数据与实验数据具有很好的相关性,因此,选择UNIQUAC作为本萃取精馏工艺中DMC-甲醇-水三元混合物强非理想溶液的气-液-液三相平衡热力学计算模型。但是UNIQUAC用于DMC-水的计算准确性仍需进一步确认。使用软件内置UNIQUAC交互作用参数计算常压下DMC-水混合物分相结果见表2,发现其与文献[20]实验结果偏差较大,为此,采用DMC-水混合物液液平衡实验数据[20]回归了DMC-水UNIQUAC模型的二元交互作用参数(表3),进一步计算得到DMC-水液液平衡体系中DMC质量分数(表2),可见基于回归参数的计算结果与文献实验结果基本一致,本文采用该二元交互作用参数进行计算。

表2 101.325k Pa下DMC-水液液平衡体系中DMC质量分数

表3 UNIQUAC模型DMC-水、DMC-甲醇、甲醇-水混合物的二元交互作用参数

采用软件计算得到DMC-甲醇-水三元混合物的共沸物的组成、共沸温度与共沸物类型见表4。可见存在DMC-甲醇均相共沸物和DMC-水非均相共沸物,与文献实验值[13,26]基本一致。

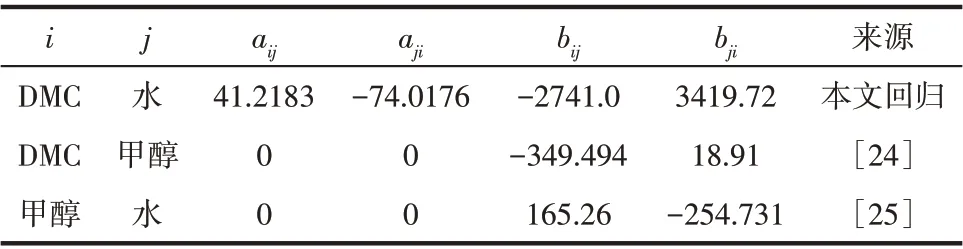

用Aspen Plus软件计算得到的DMC-水在常压下的二元相图如图1所示,图中A点为水和DMC在101.325kPa下的共沸点(组成见表4),在此温度下DMC-水混合物冷凝至液相后分为两相,其中水相中DMC的质量分数为11.2%,有机相中DMC的质量分数为92.2%。由表3可知,随着冷却温度降低,有机相中DMC的质量分数逐渐升高,可以获得更好的分相效果。工业循环水供水温度一般为30℃,当液相过冷至40℃以下时,使用循环水冷却换热器传热温差将减小,为避免使用低温冷剂,增加公用工程成本,故精馏塔塔顶分相温度设置为40℃。

表4 101.325kPa下DMC-甲醇-水体系中共沸物组成和温度

图1 DMC-水二元混合物在101.325kPa下的相图

3 萃取精馏工艺分离原理

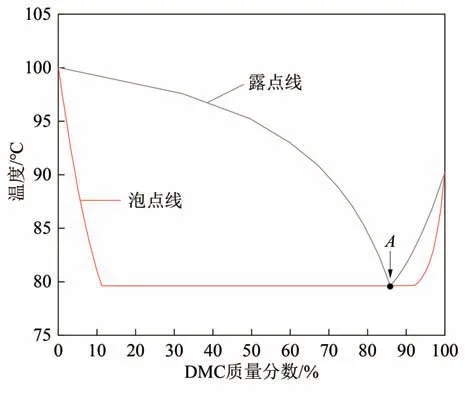

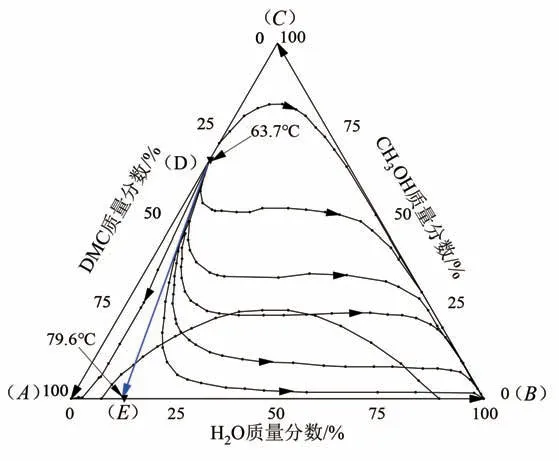

图2是用Aspen Plus软件计算得到的DMC-甲醇-水混合物在常压下的三元气-液-液平衡相图,图中三个顶点A、B、C分别表示DMC、水、甲醇纯组分,点D为DMC-甲醇二元共沸点,此处甲醇的质量分数为69.3%,共沸温度为63.7℃;点E为DMC-水的二元共沸点,此处DMC的质量分数为86.8%,共沸温度为79.6℃。连接DE即为精馏边界线,精馏边界将相图分成两个精馏区域。三角形边AB与弧形曲线围成的封闭区域为液液两相区。其余曲线表示蒸馏剩余曲线,箭头指向温度升高的方向。萃取精馏过程中,由于大量萃取剂从萃取精馏塔靠近顶部位置引入,导致水在原料进料位置之上含量极高。从图2对于三元体系剩余曲线的分析可知,当分离物系中水含量极高时,蒸馏曲线基本贴近并平行于AB边,塔顶总组成会根据塔板数的设置停留在两相区内,通过分相作用,塔顶可获得DMC含量较高的油相进行采出,而水相回流至塔内从塔釜采出。

图2 DMC-甲醇-水三元混合物在101.325kPa下的相图

Yeh等[18]在研究丙酮(沸点56.1℃)-甲醇(沸点64.7℃)共沸物萃取精馏过程中发现,采用丙酮的同系物作为萃取剂时,减小了丙酮的挥发度,使高沸点的甲醇主要由塔顶采出,低沸点的丙酮主要由塔釜采出,发生了反向萃取精馏。文献[27-28]研究了氯苯萃取精馏分离丙酮-甲醇混合物,同样发生反向萃取精馏。由于水和甲醇为强极性化合物,易生成氢键[29],当用水作为萃取剂萃取精馏分离DMC-甲醇(或DMC-甲醇-水)混合物时,水的加入会使DMC对甲醇的相对挥发度增大,发生反向萃取精馏,使沸点较高的DMC和少量的水由萃取精馏塔塔顶进入分相罐,而沸点较低的甲醇和大部分水作为重组分通过塔底进入甲醇回收塔。萃取精馏塔塔顶馏分中DMC的质量分数最大为86.8%。由图2可知,萃取精馏塔塔顶DMC和水的混合物经过冷却后会分成两相,因此可以较容易实现水和DMC的分别富集分离。可见,采用水作为DMC-甲醇-水混合物的萃取剂既可以避免引入新组分,而且形成的DMC-水混合物为非均相,容易分离,简化了分离过程,可以降低分离过程能耗。

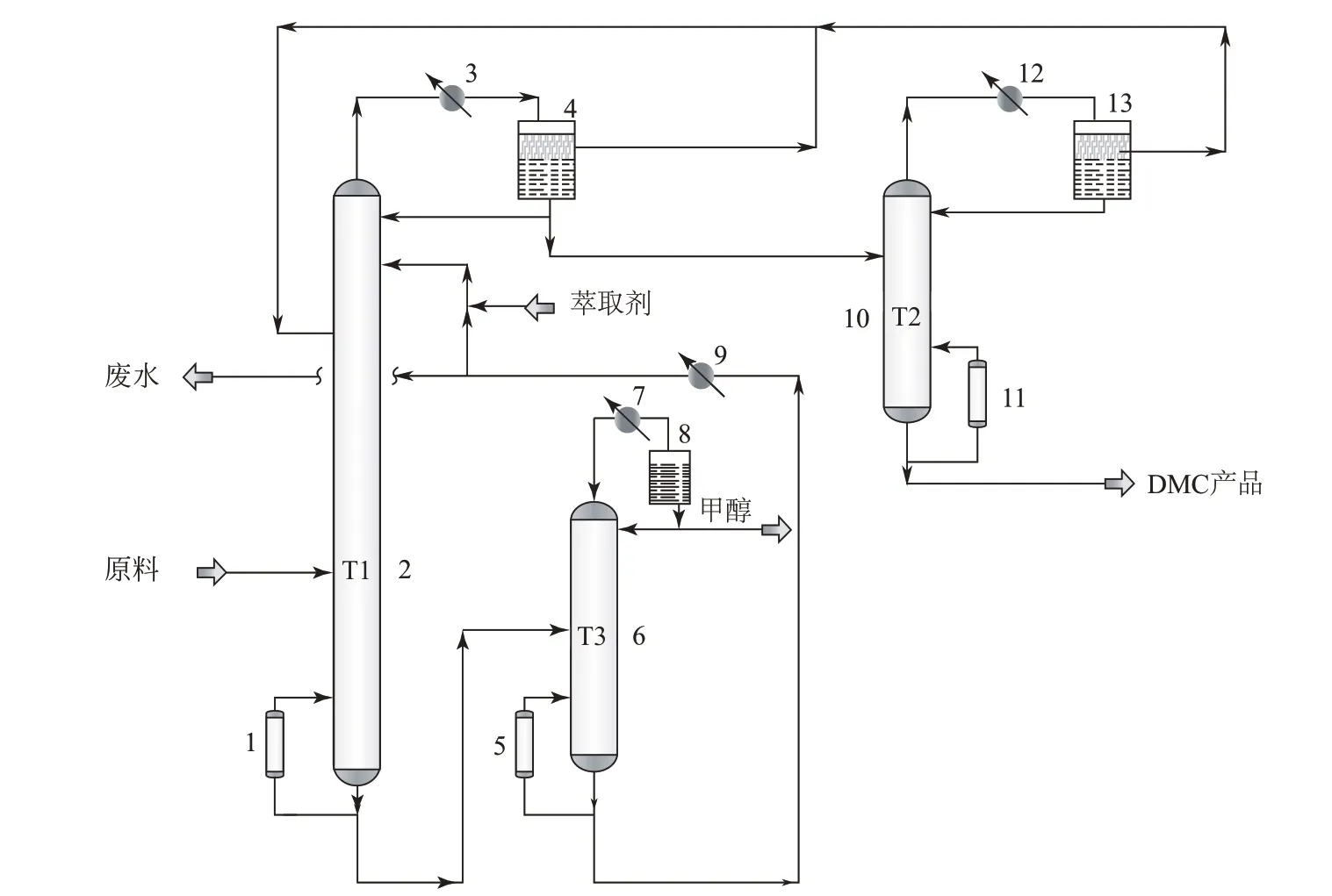

4 萃取精馏工艺流程设计

一般的萃取精馏工艺包含两台精馏塔,一台为萃取精馏塔,另一台为萃取剂回收塔。经过前面分离原理分析可知,本萃取精馏塔塔顶得到的并非纯DMC,而是DMC与水的非均相混合物,为了得到合格的DMC产品,需要增加一台DMC脱水塔,利用DMC和水的混合物分相的特性进行水分脱除。基本工艺流程如图3所示,包含3台精馏塔,分别是萃取精馏塔(T1)、DMC脱水塔(T2)、甲醇精馏塔(T3),萃取剂从T1靠近塔顶的位置加入;组成为m(DMC)∶m(CH3OH)∶m(H2O)=15.5∶80∶4.5的原料从位于萃取剂引入口下部适当位置加入T1,T1塔顶馏分为DMC和水为主的混合物,含有微量甲醇,塔釜为甲醇和水的混合物。T1塔顶得到的混合物冷凝分相后,有机相1富含DMC,一部分回流,一部分去T2脱水精制,水相1含少量DMC,返回T1继续精制;T1塔釜甲醇和水的混合液去T3精制;T2塔顶得到DMC和水为主的混合物冷凝分相后,有机相2富含DMC,全部作为回流液返回T2,水相2含少量DMC,返回T1精制;T2塔釜得到DMC产品。甲醇和水的混合物经过T3精制,塔顶得到甲醇产品,塔釜为废水,冷却后一部分作为萃取剂返回T1,另一部分去污水处理。

图3 水萃取精馏分离DMC-甲醇-水工艺流程

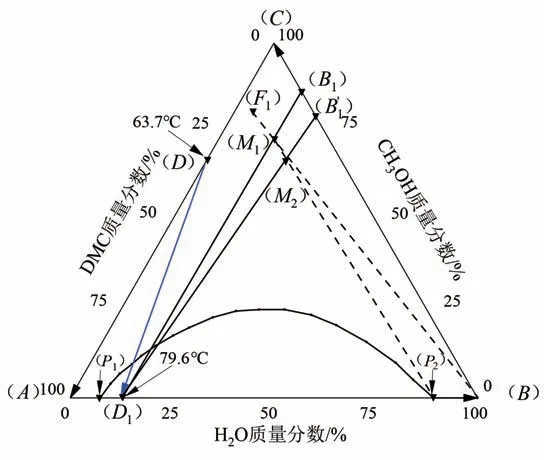

图4为水萃取精馏分离DMC-甲醇-水流程的三角相图。DD1为精馏边界线,原料组成为m(DMC)∶m(CH3OH)∶m(H2O)=15.5∶80.0∶4.5,位于图中F1,萃取精馏塔稳态过程建立中随着体系中水的加入,组成沿着虚线F1B向B移动,当移动到M1时,假设此时为分离所需初次的萃取剂用量,连接D1和混合点M1延长D1M1交BC于B1,则D1表示T1塔顶的馏出液,B1表示T1塔底的釜液。D1组成的混合物泡点冷凝后分相,P1表示富含DMC的有机相,作为T2的原料;理想状态下T2塔顶也得到组成与D1相同的混合物,塔釜则为质量分数100%的DMC,T2物料平衡可用AB线上D1(塔顶组成)、P1(进料组成)、A(釜液组成)三点表示。P2表示含有少量DMC的水相,返回T1的水相与M1物料混合,假设混合平衡点为M2,同理连接D1和M2并延长交AB于B'1,若此时达到稳定操作,B'1即为T1塔底的最终物料组成点,同时也是T3的进料,理论上T3塔顶可得到质量分数100%的甲醇产品,可用C表示,塔釜可同时得到质量分数100%的水,由B表示。

图4 水萃取精馏分离DMC-甲醇-水三角相图

5 工艺模拟优化

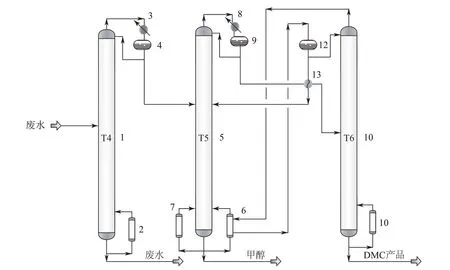

为了对比分析,设计了带前置回收塔(以脱除原料中的水为目的)的部分热集成变压精馏工艺,流程如图5所示,包含3台精馏塔,分别是回收塔(T4)、低压塔(T5)、高压塔(T6)。首先将组成为m(DMC)∶m(CH3OH)∶m(H2O)=15.5∶80∶4.5的原料引入T4,T4塔顶馏分为甲醇和DMC混合物,其组成为m(DMC)∶m(CH3OH)=16.1∶83.9,通入T5,塔釜主要为含有极少量甲醇的水。T5塔顶得到甲醇质量分数为70.8%的DMC-甲醇混合物作为T6进料,T5塔釜则为回收的甲醇。T6塔顶得到甲醇质量分数82.8%的DMC-甲醇气相混合物,气相冷凝时,首先给T5再沸器提供部分再沸需要的热量,冷凝后的液相一部分作为回流液返回T6,另一部分与T6进料进行换热去T5继续精馏,T6塔釜则为提纯得到的DMC产品。

图5 DMC-甲醇-水变压精馏分离工艺流程

本文用Radfrac模型模拟流程中的精馏塔,收敛方法为强非理想溶液(strongly non-ideal liquid)。由于T1与T3内部部分区域出现分相,因此选择气-液-液(vapor-liquid-liquid)描述内部的相态,其余精馏塔选择气-液(vapor-liquid)选项。

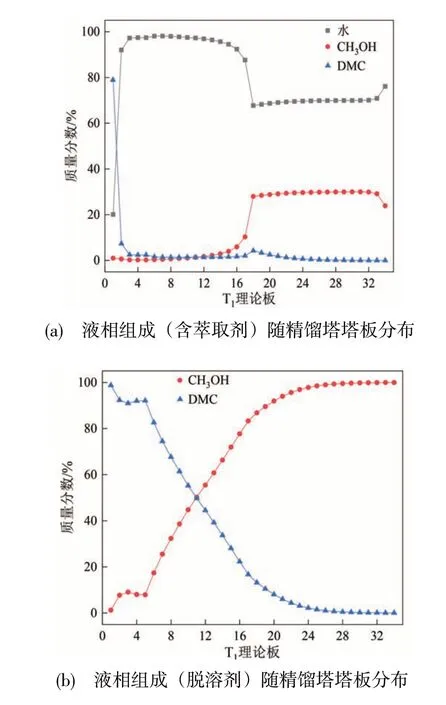

在原料组成和分离要求相同条件下,以再沸器负荷最低为目标,采用文献[30]的优化方法对T1、T2、T3、T4、T5、T6总理论板、原料进料位置、回流比、萃取剂进料位置和萃取剂进料量等关键参数进行优化计算。其中,得到的T1液相组成随精馏塔板的分布曲线,如图6所示。

图6 T1液相组成随精馏塔塔板(从塔顶开始)分布

从图6(a)可以发现,T1第1~4块板为溶剂回收段,萃取剂进料板之上靠近塔顶液相中水的含量逐渐降低,导致DMC含量出现波动,之后越靠近塔顶的位置,DMC含量也越高,最终在塔顶含量达到78.9%,因此该组成的混合物在塔顶冷凝后出现液液分相。T1的第2~17块板液相中水的含量高于84.6%,此过程水的萃取作用明显,从图6(b)可以发现DMC含量沿塔板迅速降低。此外,从图6(a)还可以发现,原料进料改变了塔板液相组成,18块塔板往下甲醇和DMC含量明显增加,但随后DMC含量逐渐降低,在24块板后下降趋势已不明显。图6(b)则说明原料经过T1后实现了DMC与甲醇的初步分离。

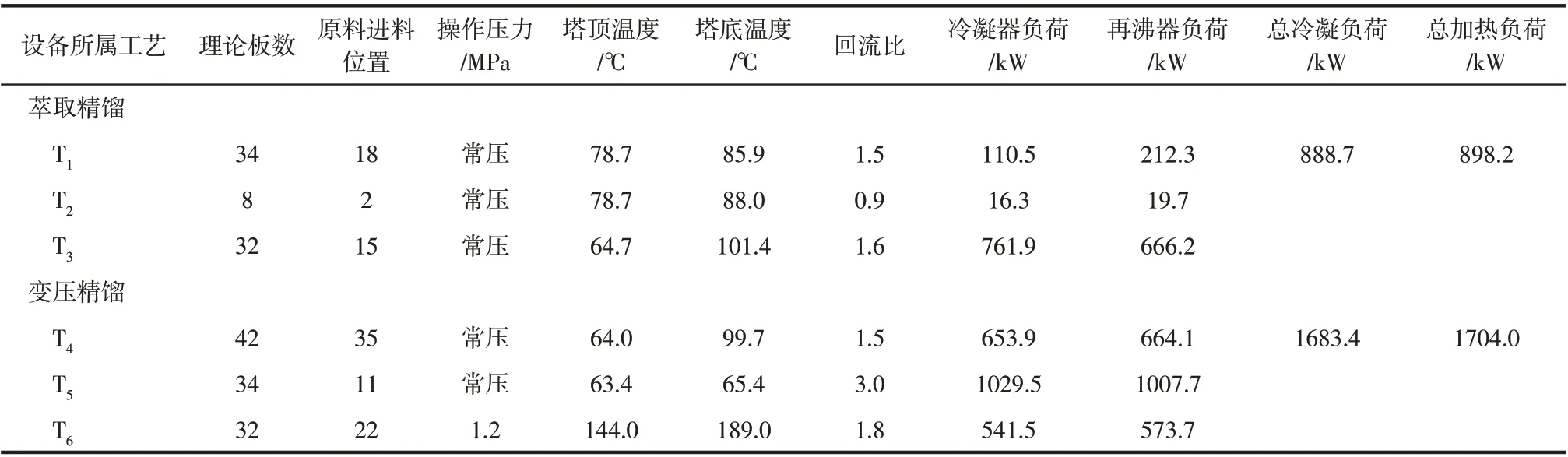

萃取精馏工艺与热集成后的变压精馏工艺计算结果见表5。其中T1萃取剂进料位置为第5块板,分相后水相进料位置为第10块板,萃取剂流量为2500kg/h;从T6返回T5的物流与原料进料位置一致。

由表5可知,水萃取精馏工艺操作温度较温和,最高工作温度为甲醇精馏塔T3塔釜温度101.4℃,最低工作温度为64.7℃;而变压精馏工艺操作温度较高,高压塔T6塔釜的工作温度最高,达到了189.0℃,因此需要中压饱和蒸汽给再沸器加热。另外,变压精馏高压塔工作压力为1.2MPa,其附属设备亦需在此压力下操作,因此对设备加工要求比萃取精馏工艺的更高。由表5还可以看出,对于变压精馏工艺,考虑热集成后工艺的热负荷仍然比萃取精馏工艺的高,为萃取精馏工艺的1.90倍。

表5 萃取精馏与热集成后变压精馏工艺模拟结果

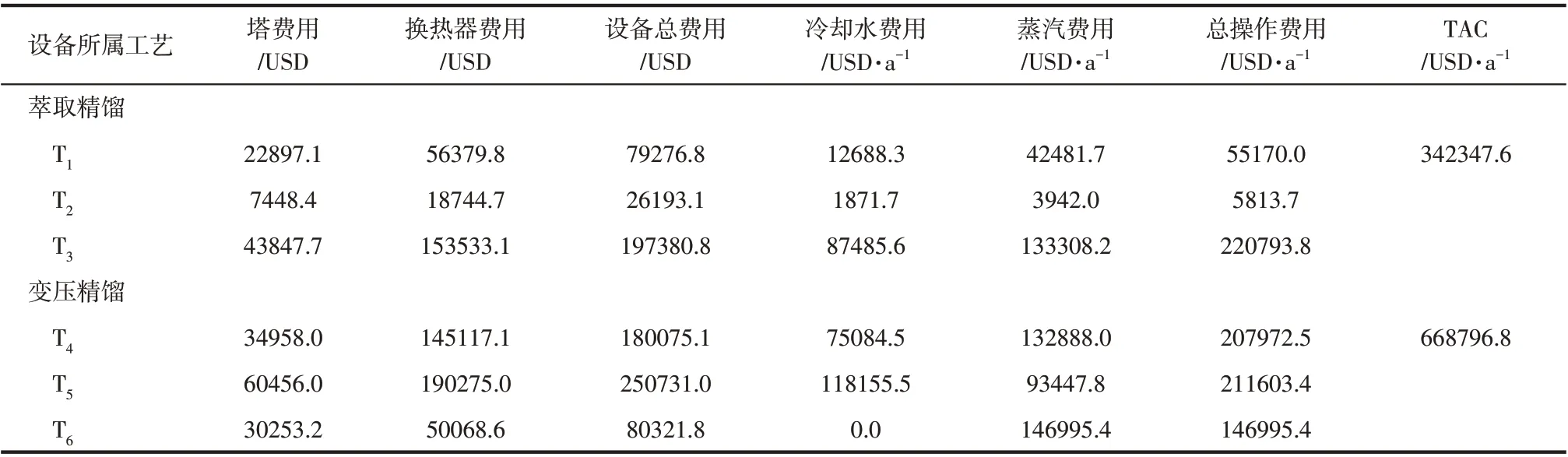

表6给出了萃取精馏工艺与热集成后的变压精馏工艺的关键设备投资、操作费用以及TAC结果。可以发现,萃取精馏工艺年总操作费用为281777.5USD/a,占整个萃取精馏工艺TAC的82.3%;相应的变压精馏工艺值分别为566571.3USD/a和84.7%。同时变压精馏工艺TAC为萃取精馏工艺的1.95倍,年总操作费用为萃取精馏工艺的2.01倍。萃取精馏工艺设备总费用合计为302850.7USD,而变压精馏工艺设备总费用合计为511127.9USD,由于后者需要大量的物流在T5和T6间循环,所以导致设备投资较萃取精馏工艺明显增加。

表6 萃取精馏与热集成后变压精馏工艺经济核算结果

综上所述,采用水作为萃取剂的萃取精馏工艺与变压精馏工艺一样,均需要三塔精馏操作,工艺复杂程度接近,且均不会给待分离混合物引入新组分,可以得到质量分数高于99.5%的DMC产品。但水萃取精馏工艺分离过程最高温度仅为101.4℃,远低于变压精馏工艺高压塔的189.0℃,操作温度更温和;水萃取精馏工艺三塔操作压力均为常压,较变压精馏工艺高压塔(1.2MPa)设备加工要求低;水萃取精馏工艺的总能耗和TAC较变压精馏工艺分别节约了47.2%和48.8%,降低了工艺能耗与生产成本。

6 结论

针对甲醇液相氧化羰基化合成DMC的液相产物中DMC-甲醇-水的三元混合物分离问题,本文设计和计算分析了水作为萃取剂的三塔萃取精馏分离工艺。主要结论如下。

(1)UNIQUAC模型在Aspen Plus模拟工艺中能够准确计算DMC-甲醇-水混合体系的热力学参数。

(2)水作为萃取剂通过反向萃取精馏分离DMC-甲醇-水化合物,沸点较高的DMC和少量水由塔顶馏出,而沸点较低甲醇和大部分水由塔底采出,从而实现DMC和甲醇的有效分离,避免形成DMC-甲醇二元共沸物,DMC纯度可达99.5%。

(3)水作为DMC-甲醇-水混合物的分离萃取剂,避免了引入新组分对产品质量的影响。相同分离要求下,与三塔变压精馏工艺相比,水萃取精馏工艺采用常压和低温操作,设备要求低,其总能耗和生产成本分别节约了47.2%和48.8%,对甲醇液相氧化羰基化合成DMC或煤制乙二醇副产物DMC分离精制提供新思路。

符号说明

A——换热面积,m2

CH——冷却水价格,USD/(kW·h)

CS—— 蒸汽价格,USD/(kW·h)

CT——塔盘费用,USD

D——塔径,m

H——塔高,m

NE——塔板效率

NT——理论板数

Q——换热器热负荷,kW

QC——冷凝器热负荷,kW

QR——再沸器热负荷,kW

U—— 传热系数,kW/(m2·℃)

ΔT——传热温差,℃

μL—— 液体黏度,cP

α——相对挥发度