基于可调板式轨道的轨道/车辆检测设备可靠性测试系统

2021-08-20

1 引言

确保轨道几何形位检测设备(TGMS)和车辆动态响应检测设备的可靠性,是维持铁路安全运营的重要保障,尤其是对于高速铁路而言。因此,对上述两大设备系统进行精确校验显得尤为重要。

而迄今为止,对搭载在轨道检测车(以下简称“轨检车”)等可移动平台上的TGMS进行校验的常用方法是,将其在若干离散位置处测得的轨道参数与在该处使用手动测量工具静态测出的相应数值进行对比,进而做出评定,或者对其在不同行驶速度下和不同行驶方向上多次重复测得的轨道几何形位参数进行可重复性分析。上述方法尽管可对车载检测设备进行校验,但不能对其进行足够精确的评估。

此外,为通过分析车辆与轨道间的相互作用掌握线路状态,还需要测定轨道车辆对于特定轨道几何形位变化(即扰动)的动态响应特性。轨道车辆设计师也希望在轨道几何形位变化受控的线路上进行此类测试,以便对分析结果及计算机仿真模型进行校验。

因此,基于可调式微动加扰高速铁路轨道板(High-Speed Adjustable Perturbation Slab,HS-APS)的校验测试系统(以下简称“HS-APS测试系统”)应运而生。

2 系统概述

HS-APS测试系统由美国联邦铁路管理局(FRA)开发研制,自2015年起在位于科罗拉多州(Colorado)普韦布洛(Pueblo)附近的运输技术中心(TTC)投入使用。这是一条152 m长的直线板式轨道线路,可实现对轨道几何形位在垂向和横向上的精确微调。其功能是:①对TGMS进行校验,确保其检测结果的准确性和可重复性;②测试轨道车辆对于轨道垂向和横向几何形位变化的动态响应特性。

目前,该线路是环形高速铁路测试线(RTT)的组成部分,RTT总长度为21.7 km,直线段最高允许速度为266 km/h,在半径为1 400 m的反向曲线上限制列车速度为212 km/h。

该测试系统采用具有金属轨枕的板式轨道。其金属轨枕经过特殊设计,可进行调节,能够实现最大44.5 mm的垂向形变及38.1 mm的横向形变。特制的齿槽锚板和垫片可使对轨道几何形位的调整精确到3.2 mm(图1)。通过使用不同的橡胶垫片充当轨座垫片,还可以模拟不同的轨道刚度和阻尼特性。该测试系统可产生类型不同、不平顺波长不同的轨道几何形位变化(即扰动),包括轨向、轨距、高低、水平偏差及其组合。

图1 安装在线路上的 HS-APS

由于旧钢轨焊接接头处的磨损和形变会影响该系统施加扰动的精度,因此系统中的旧钢轨都更换为新钢轨。为便于设定和调整出具有不同不平顺波长和振幅的轨道几何形位变化,轨道伸缩缝安装在该系统线路外部且与其相邻的位置。线路上安装检测设备,用以测量轮轨间的垂向和横向作用力,并量化列车运行时轨道部件的垂向和横向挠度。

3 轨道/车辆检测设备可靠性测试

自 2015 年启用以来,TTC、FRA等机构联合组成的项目组已使用 HS-APS测试系统进行了多次轨道/车辆检测设备可靠性测试,旨在利用测试获得的数据为FRA开发和测试TGMS评估程序提供支持。

3.1 测试准备

为保证HS-APS测试系统对TGMS和车辆动态响应检测设备可靠性的校验准确度,测试人员需在测试前进行一系列准备工作。其在线路沿线设置10个测量点,用于测量轨道几何形位在不同扰动设定和不同列车速度下的变化值,以及轮轨间的作用力。

在测试前,所有电路和传感器都会使用便携式校准设备或可对钢轨施加垂向和横向轮载并进行检测的测试车辆进行校准。

为掌握轨道静态几何形位,测试人员需要进行轨道基准点测量,具体测量方法如下:

(1)利用已确定的HS-APS线路中心线作为参考基线测量轨向;

(2)使用光学水准仪测量轨顶高程;

(3)采用便携式轨道几何形位测量设备进行轨向、轨距、高低、水平和曲线曲率等参数的测量。

上述测量都需要设置永久性测量基准标志。前2种测量需要人工进行逐个轨枕的测量,非常耗时;第3种测量需要对采集的各种参数进行处理和滤波以生成基准参考数据。目前,FRA正在开发一种改进的、自动化的基准点测量方法。

3.2 测试内容

测试时,项目组使用HS-APS测试系统设置了不同的轨道几何形位变化扰动,并利用FRA开发的DOTX-216 TGMS评估程序对检测结果进行评估。工作人员先后共设置了9组不同的扰动并进行测试,具体如下:

(1)无扰动;

(2)在测试核心区外HS-APS线路末端设置波长9.5 m、振幅19 mm的高低扰动;

(3)在测试核心区设置2组波长18.9 m、振幅22 mm的高低和水平组合正弦扰动;

(4)在测试核心区设置波长37.8 m、振幅22 mm的高低和水平组合扰动;

(5)在测试核心区设置波长9.5 m、振幅16 mm的高低和水平组合扰动;

(6)在HS-APS线路末端设置高低和水平组合扰动,并进行盲测;

(7)在HS-APS线路末端设置波长9.5 m、振幅13 mm的轨向扰动;

(8)在测试核心区设置波长18.9 m、振幅10 mm的同相和反相组合轨向扰动;

(9)在HS-APS线路中央位置设置轨向扰动,并进行盲测。

对于(6)和(9)中的盲测,直到测量完成后,TGMS测试人员才能得知扰动的波长和振幅。对于其他扰动,TGMS测试人员会被提前告知预设的轨道几何形位。

图2 中展示了垂向和横向几何形位扰动设置的2个示例。其中,图2a为测试(3)中预设的扰动,图2b为测试(8)中预设的扰动。

在进行每个预设的扰动测试前,测试人员均使用便携式轨道几何形位测量设备测出空载条件下的轨道实际几何形位,以获得基准参考数据。图3中的基准参考数据为图2中加扰轨道的垂向和横向几何形位实际测量结果。图3a展示了去除测试区段实际坡度 (0.3%)后2 条钢轨的高低测量值,图3b展示了2条钢轨的轨向及轨距测量值。由图可知,测量数据与图2中的设置数据基本符合,说明尽管2条钢轨并非完全平直,但确实按照设计引入了高低和轨向变形扰动。

图2 垂向和横向几何形位扰动设置示例(单位:m)

图3 在加扰轨道上测得的基准参考数据

建立基准参考后,搭载TGMS的试验车会以32~169 km/h 的测试速度(测试速度受试验车最高运行速度的限制)在加扰轨道上行驶,并对轨道几何形位参数进行测量;在同一测试区段内的一个方向上,每种测试速度下重复进行3次测试,再以相反方向进行相同次数的测试。

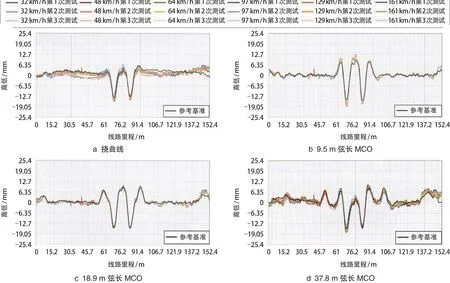

图4 展示了测试(5)中在不同试验速度下测得的内轨高低,包括挠曲线测量结果,以及基于9.5 m、18.9 m和37.8 m 3种弦长的中点弦测(MCO)结果。其中还包含参考基准数据,以便将TGMS测量结果与之对比。由于采用的测试方法(挠曲线和MCO)及弦长不同(9.5 m、18.9 m和37.8 m),因此测试结果也有差异。

图4 利用不同测试方法(挠曲线和MCO)在不同试验速度下测得的内轨高低

在测试运行期间,工作人员还使用车载传感器和轨旁测试设备对车辆的动态响应以及轨道部件变形进行监测。监测结果显示,所有扰动测试中,轮轨间横向与垂向作用力以及脱轨系数(Q/P)均在允许范围内,脱轨系数最大值小于0.3,钢轨最大横向位移为1.3 mm,钢轨最大侧倾角为0.5°,轨道板的最大挠度非常小,垂向和横向均仅为0.6 mm。图5展示了轨旁测试设备在测试(4)中测得的不同车辆以不同速度通过时的脱轨系数。

图5 轨旁测试设备测得的不同车辆脱轨系数

4 结论

(1)HS-APS 测试系统的测试结果及由此带来的新发现有助于验证和提高TGMS的可靠性,以及进一步研究车辆与轨道间的相互作用。该测试系统在提高轨检车的测量精度、改善车辆对各种轨道几何形位变化和轨道特性的动态响应等方面具有巨大潜力。

(2)测试时,不论评估对象是何种TGMS,都应该进行盲测,以确保测试和评估过程的客观性和准确性;环境温度和风速对测量设备的精度和重复性有较大影响,应加以考虑。

(3)在设计和施工HS-APS时,应保证HS-APS的横向调节量可校正初始的轨向偏差;为实现对横向正弦形状的精确设置,微调精度必须大于3 mm;为延长系统的使用寿命,应减少调节螺栓的使用数量;为减小环境温度变化对扰动设置的影响,应在轨道接头处设置伸缩缝,以实现钢轨的正常伸缩。