铁道车辆转向架橡胶元件疲劳寿命研究现状

2021-08-20侯茂锐宗仁莉

侯茂锐,宗仁莉

(1. 中国铁道科学研究院集团有限公司铁道科学技术研究发展中心,北京 100081;2. 铁科院(北京)工程咨询有限公司,北京 100081)

1 背景

由于橡胶元件具有结构紧凑、刚度便于调节、质量轻、无磨损、非线性,且同时具有减振和隔振的功能,在铁道车辆转向架上得到广泛应用。随着高速列车、大功率机车、重载提速货车和城市轨道交通车辆的快速发展,促进了铁道车辆转向架悬挂系统大量采用高性能弹性元件。橡胶元件的广泛应用,能够提高车辆运行稳定性、平稳性、舒适性和安全性,降低运行噪声,减少磨耗件和磨损件,减轻轮轨磨耗。铁道车辆转向架上的橡胶元件主要用于弹簧装置与定位装置,此外车体与摇枕、摇枕与构件、轴箱与构架、弹簧支撑面等金属部件直接接触部位之间,也经常采用橡胶垫、衬套等橡胶元件。

铁道车辆的运行速度高,运行过程中需要频繁启动、加速、制动等,使得橡胶元件经常在较大静载荷、较长时间连续交变载荷环境下,各种载荷长期作用,使得机械部件容易发生疲劳断裂失效,占机械结构失效的 50%~90%[1]。疲劳失效之前并无明显征兆,具有很强的隐蔽性、突发性,是机械装备安全稳定运行的主要威胁。

文章对铁道车辆橡胶元件疲劳失效问题进行疲劳寿命预测和可靠性分析,准确预测橡胶元件的疲劳寿命,为铁道车辆检修、维修策略的制定提供理论支撑,在满足使用性能要求的同时,通过最低的维修成本实现车辆可靠性的最优化。

2 橡胶疲劳失效模式

主要的橡胶元件疲劳失效包含应力、应变等机械载荷所引起的失效。由于重复形变产生裂纹或促进裂纹增长,当形变循环数达到一定量值后,橡胶元件是否出现裂纹或裂纹是否增长到指定的大小是判断疲劳失效的常用评价准则。通常,部分橡胶元件在完成一定的载荷循环后,并没有出现裂纹,但橡胶元件刚度却出现了一定程度的下降,因此,人们把元件刚度是否下降到指定值也作为评价疲劳失效的准则。

对于铁道车辆橡胶弹性元件,根据TB/T 2843-2015《机车车辆用橡胶弹性元件通用技术条件》规定[2],疲劳试验后,橡胶与金属粘接面开胶面积不应超过正常粘接面积的10%,金属不应出现裂纹或断裂;对于弹性节点类橡胶元件,疲劳试验前后,静态刚度变化率不超过15%;对于锥形、V形、叠层弹簧等橡胶元件,疲劳试验前后,静态刚度变化率不超过20%。

3 橡胶元件疲劳寿命影响因素

3.1 材料配方的影响

材料弹性模量的差异将影响产品刚度,相同载荷作用下,将导致不同的应变,从而影响产品疲劳寿命。橡胶的耐疲劳性能与其耐热性、结晶性等均相关。橡胶材料中添加不同的软化剂可以降低橡胶元件发热,抗降解剂和抗老化剂可以抑制氧气和臭氧对橡胶元件性能影响,使得橡胶元件的疲劳寿命得到提高。

3.2 载荷的影响

交变载荷对橡胶元件疲劳寿命影响较大,设计时对工作载荷预测的不准确常常会引起非预期的疲劳破坏。

(1)载荷频率。温度恒定、频率小于50 Hz条件下,载荷频率对非应变结晶橡胶影响显著,而对应变结晶橡胶的影响较小。载荷频率较高,将引起橡胶部件内部生热明显,温度过高会促进橡胶的降解。

(2)载荷幅值。铁道车辆的橡胶元件在使用过程中必然受到交变载荷的作用,载荷振幅增大,将导致橡胶氧化反应速率加快,增加疲劳裂纹的扩展。

(3)载荷顺序。载荷顺序对于橡胶元件的疲劳寿命也有影响。文献[3]研究了轮胎加速寿命特性,发现载荷幅值递增的加载方式比载荷递减的加载方式对轮胎造成的疲劳损伤更大。此外,载荷的方向对疲劳寿命也有很大影响。

3.3 环境的影响

环境中的臭氧、氧气、温度及日光紫外线等都是影响橡胶疲劳寿命的重要因素。

(1)氧气的影响。氧气的存在会影响疲劳裂纹生长的阈值,氧气在橡胶材料内部逐渐扩散,与橡胶分子发生化学反应,破坏橡胶分子结构,橡胶发生老化,引起机械性能及外观的变化。

(2)臭氧的影响。空气中的臭氧含量很低,含量约为10-8。但含量极低的臭氧也会对橡胶性能产生重要影响,特别是橡胶受到拉伸应力时,臭氧与橡胶中的碳-碳双键进行反应,使橡胶产生龟裂 。

(3)温度的影响。温度对非拉伸结晶橡胶的影响非常大,试验表明,温度从 0℃升高到 100℃,丁苯橡胶的疲劳寿命减少了104倍,天然橡胶则减少了4倍[4]。天然橡胶和大部分合成橡胶的裂纹扩展速率一般都会随着温度升高而增大。低温条件下,橡胶一般会变脆、变硬。铁道车辆橡胶元件一般在-50~70℃的温度环境下使用,因此,需根据不同使用温度和要求,对橡胶元件的材料配方进行设计,并开展相关高低温性能试验。

4 橡胶疲劳寿命数值预测方法研究现状

20 世纪40 年代开始,橡胶疲劳问题开始受到研究人员的关注,经过不断发展,人们研究了多种橡胶疲劳寿命预测模型,主要可分为裂纹萌生法和裂纹扩展法。

4.1 裂纹萌生法

裂纹萌生法主要通过橡胶元件各点的应力应变历程预测疲劳寿命。损伤参量用于衡量橡胶的疲劳损伤,恰当的损伤参量是裂纹萌生法准确预测疲劳寿命的关键。最大主应变、格林应变、应变能密度、柯西应力等都是常用的损伤参量变量。应变、应变能密度获取比较简便,应用比较广泛。

19世纪60年代,Wohler在研究铁道车辆轮轴疲劳寿命时绘制出了金属材料的应力(S)-循环次数(N)曲线(以下简称“S-N曲线”)。19世纪40年代Cadwell首次将金属材料S-N曲线法应用到橡胶疲劳寿命研究领域,发现应变幅值恒定时,天然橡胶的寿命随着最小应变的增加而增加,当最小应变增大2倍时,疲劳寿命随着最小应变的增加而减小[5]。20世纪后,Saintier等开展了更加广泛的研究,深入分析了裂纹萌生法的特点[6]。

4.2 裂纹扩展法

疲劳裂纹扩展法基于断裂力学理论,当给定裂纹的几何形状和撕裂能T(又称“能量释放率”)随时间历程变化时,可根据已知的材料裂纹扩展特性预测给定裂纹的扩展速率。20世纪20年代,断裂力学的概念最早由Griffith研究金属疲劳问题时提出[7]。Luo等研究了铁道车辆橡胶弹簧的疲劳寿命,建立有限元分析模型并计算应力应变变化特性,考虑材料的S-N曲线建立疲劳寿命分析模型,获得了橡胶弹簧的疲劳寿命分布图[8]。基于橡胶试样的实验测试数据,丁智平等将撕裂能范围作为损伤参数,研究了橡胶锥形簧的疲劳寿命[9]。

5 橡胶疲劳寿命加速试验方法研究现状

铁道车辆转向架橡胶元件对列车平稳、安全运行至关重要,对橡胶元件疲劳寿命的检验必须通过相应的试验验证。与汽车工业不同,铁道车辆转向架橡胶元件不能完全通过现场运行试验来考核,还需要开展必要的台架疲劳耐久性试验。台架疲劳试验如果施加与线路试验相当的载荷,则需要较长的试验时间和昂贵的费用。因此,如何通过有效缩短疲劳试验时间来预测橡胶元件的疲劳寿命,对于缩短产品开发周期、节省资金、最终研制出性能满足使用要求的高技术等级产品有重要意义。

加速寿命试验技术通过物理统计模型外推获得正常应力水平下的产品寿命。1967 年,美国罗姆航空研发中心提出了加速寿命试验方法[10]:在合理的工程及统计假设条件下,利用与失效物理规律相关的统计模型对在超出正常应力水平的加速应力下获得的寿命数据进行转换,推导额定应力下产品的寿命。加速寿命试验采用加速应力进行产品的寿命试验,从而缩短了试验时间,提高了试验效率,降低了试验成本;此外,加速寿命试验可以较快地暴露产品设计的薄弱环节,为产品优化改进设计、提高质量提供技术支撑。

按照试验应力的加载方式,加速寿命试验通常分为恒定应力加速试验、步进应力加速试验和序进应力加速试验3种基本类型。加速寿命模型是描述应力水平和寿命特征值关系的模型,应用加速试验中得到的数据推断出正常使用条件下的寿命特征。寿命分布同族假设、失效机理一致性假设和Nelson 假设是加速寿命模型的3个基本假设。常用的加速寿命模型有逆幂律模型、Arrhenius模型、Eyring模型等[11]。几种常见的加速模型如表1所示。

表1 常见的物理加速模型

20 世纪70 年代,加速寿命试验技术进入我国,首先在航天、航空、导弹等军工领域得到应用,并逐步在机械、电子等行业中逐步发展起来。随着可靠性水平的不断提高,寿命评估面临着一个长寿命高可靠试样的评估课题。如果按照传统的寿命试验技术进行评估,则往往难以在可行的时间内完成。加速寿命试验理论在机械领域应用主要面临小样本的约束,由于机械零部件结构各异、尺寸较大,开展多个样本的疲劳耐久性试验面临试验装备、财力、物力的限制,因此,研究小样本或单样本条件下的加速寿命试验数据统计分析方法具有重要意义。

橡胶元件疲劳曲线的特点是在循环次数超过107次后,曲线也并不一定水平。所以,疲劳试验不要求到达疲劳破坏时才终止试验,即当试验进行到规定的次数后,进行性能检验,如满足要求,则认为寿命达到设计要求。目前,橡胶元件疲劳试验主要通过刚度变化率、变形量和橡胶元件表面温升这3个性能指标进行失效判断。

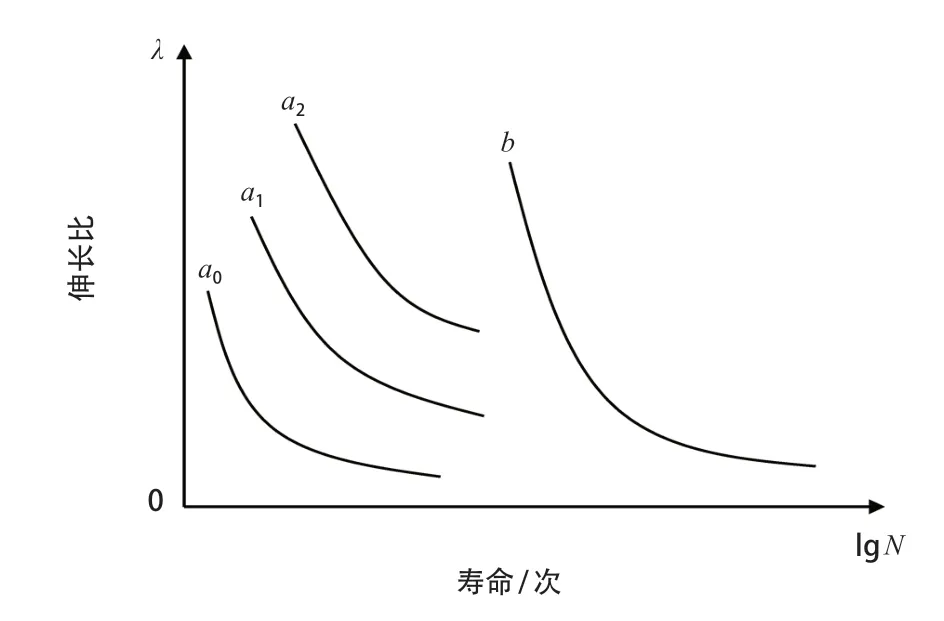

1986年,深堀美英研究了橡胶材料的S-N曲线,提出了Demattia加速试验法,通过对多个制作了不同预制切口尺寸的试件进行疲劳试验,测试高应变条件下的疲劳循环次数,预测低应变时的使用寿命,将伸长比λ作为纵坐标,将疲劳循环次数N的对数作为横坐标,将绘制得到的曲线b沿横坐标平移至与曲线a(a0、a1、a2为不同应变条件下的S-N曲线)重合,从而获得橡胶材料的加速疲劳S-N曲线[12],如图1所示。

图1 橡胶材料加速疲劳S-N曲线

傅政等用等加速疲劳试验法研究了胶料、共混比、补强体系、硫化体系和防老剂对橡胶疲劳断裂性能的影响,为橡胶的性能优化提供理论依据[13]。

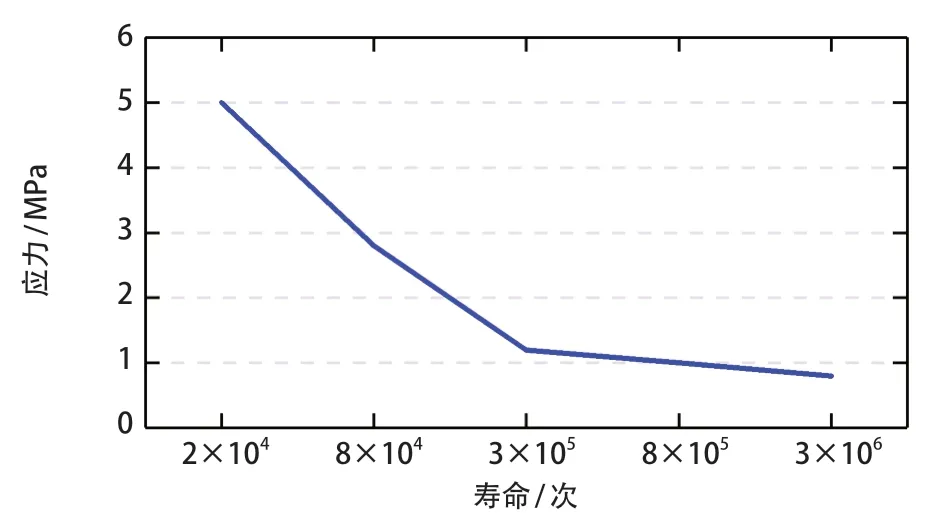

刘建勋、黄友剑等人研制了橡胶材料的S-N疲劳曲线试验装置,得到橡胶材料的S-N疲劳寿命曲线[14],如图2所示。方克娟等人对EN 13913 : 2013,JIS E 4710-1995和TB/T 2843-2007中的橡胶元件疲劳性能试验方法进行了比较,建议采用EN 13913 : 2003 中的疲劳试验方式,按不同的弹性元件种类给出试验加载方向、试验载荷值以及循环次数的推荐值,并给出疲劳试验后静态刚度变化率的限值[15]。

图2 橡胶S-N疲劳寿命曲线

为加快试验,文献[16]研究了试验频率、载荷幅值增大对疲劳试验的影响,载荷≥53 kN时的振动频率为0.5 Hz,载荷<53 kN时的振动频率可以提高至1~ 3 Hz,载荷扩大42%后,总疲劳次数为之前的1/10,大大缩短了试验时间。文献[17]对机车橡胶球关节进行了疲劳试验,采用频率为18 Hz正弦波、最大载荷为42.5 kN、最小载荷为10 kN,210万次、620万次疲劳试验的橡胶球关节分别可以实际运行40万km、100万km,满足大修周期的使用要求。文献[18]基于炭黑增强天然橡胶S-N曲线,建立了高速列车定位节点寿命预测模型,计算分析预压量、橡胶层厚度、金属外套结构形式对疲劳寿命的影响。文献[19]对机车车辆橡胶元件疲劳寿命进行了研究,以德国ICE2转向架轴箱定位装置的导向套为例,将道路谱信号编辑处理后变换成试验台的控制信号,对车辆用橡胶元件进行寿命试验。

对于铁道车辆橡胶元件疲劳试验,一般采用程序载荷谱,即使采用了道路谱,也不能进行合理地编辑,只是用线形放大载荷信号或用“等效”恒幅载荷来加载疲劳试验,不能准确地反映实际使用寿命。对于橡胶元件的强度设计,国外已由静强度和无限寿命设计发展到了定量化寿命设计,疲劳试验采用随机载荷谱或道路谱 。采用随机载荷谱或道路谱可以消除程序载荷谱加载顺序和各加载位置载荷相位差对元件寿命的影响,能够较为真实地模拟载荷特性。一般不能直接采集到元件的随机载荷谱,只能采集到典型位置的应变谱,将应变谱作为控制参量迭代从而产生加载载荷谱,通过对应变谱进行编辑,使编辑前后信号产生的损伤分布基本一致,真实反映使用寿命,同时缩短了试验时间。

近年来,我国城市轨道交通持续快速发展,截至2020年底,中国大陆地区(不含港澳台)共有45个城市开通城市轨道交通,运营线路总长度约7 969.7 km,城市轨道交通网日益完善[20]。城市轨道交通的快速发展,使得振动与噪声问题日益严重,越来越多的橡胶元件被用于轨道、车辆系统的关键部件,以改善振动、降低噪声污染。橡胶元件加速疲劳寿命研究方法的不断完善,有利于缩短橡胶元件的产品开发周期,不断提升产品性能,为我国轨道交通装置的持续领跑提供技术支撑。

6 结语

(1)目前,针对铁道车辆橡胶元件的疲劳试验仅施加了相对线路试验载荷幅值增大的载荷,但由于橡胶元件的长可靠性,进行107次的疲劳试验需数月之久,需要耗费大量人力、物力、财力,下一步可应用加速寿命试验理论和方法,开展橡胶元件疲劳性能退化试验,建立疲劳可靠性分析模型,准确预测橡胶元件的疲劳寿命,为维修策略的优化提供理论支撑和指导,使得铁道车辆在满足其使用性能要求的同时,通过最低的维修成本达到提升可靠性的目的。

(2)疲劳寿命试验受时间和经费等因素的制约,难以满足大样本统计分析的需求,对于高可靠性、长寿命的橡胶元件,更是如此。较小的样本数量,使得概率统计结果的精度难以保证。剩余寿命评估的关键就是利用小样本下的试验数据,并综合利用历史数据信息,因此,开展小样本条件下的不确定性及其处理方法研究具有重要意义。

(3)我国幅员辽阔、气候环境复杂多变,随着我国高速铁路、重载铁路和城市轨道交通的快速发展,对铁道车辆装备技术水平的要求不断提高,尤其是川藏铁路高原高海拔、气压低、含氧量少、极端温度、紫外线强的环境因素特点,给橡胶元件的适应性提出了新的要求。下一步应考虑建立复杂环境温度舱,开展高温、低温、强紫外线条件下的橡胶元件疲劳试验研究,获得多态、多场耦合条件下的橡胶元件疲劳寿命特性,提高橡胶元件在极端复杂环境下的可靠性。