国内高铁与城轨电动车组运用检修模式分析研究

2021-08-20何东

何 东

(无锡地铁运营有限公司,江苏无锡 214174)

自2007年4月18日铁路第6次大提速之后,国内轨道交通建设高速发展,电动车组得到广泛应用,国人越来越多地享受到现代化、高科技电动车组产品带来出行方式、生活观念甚至是公共素养上的改变。面对越来越庞大的电动车组规模,高昂的检修成本已日益束缚电动车组的应用发展,科学检修已经成为刻不容缓的课题。文章以高铁电动车组及城市轨道交通(以下简称“城轨”)电动车组检修为研究对象,充分研习双方维保模式发展,对比双方维保模式在具体工况、修程演进优化、智慧运维建设、运用检修设施利用情况等方面的不同特点,从而取长补短,借鉴高铁电动车组更合理的修程修制、线网化维修资源共享设置、库房设施高效利用、智能化运维推进等检修模式优势,实现优化城轨电动车组现有检修模式的目标。

1 车辆工况对比分析

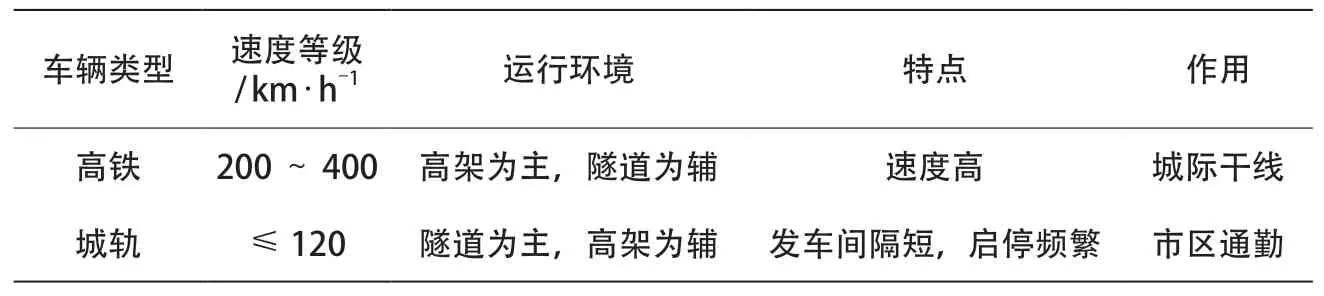

国内高铁动车组的设计速度通常为200 km~400 km/h,且高铁线路站间距较长,因此对车辆设备稳定性及安全性均有十分严格要求。城轨电动车组设计速度一般为80~120 km/h,且城轨站间距一般为1 km~2 km,启停频繁,对列车加减速性能有较高要求,车辆具体应用工况对比如表 1所示。

表1 车辆应用工况对比

同时,由于速度等级差异,高铁电动车组对空气动力学有较高要求,因此车顶、车下设备、司机室造型以及风挡连接设施等均采用流线型设计,导致维修难度上升,但车下设备舱内的设备箱体整体抗污染能力增强。

城轨电动车组由于速度等级低,空气动力学效应并不明显,并且运行于隧道及高架桥环境,碳粉、闸瓦金属粉末等导电粉尘极易堆积。车下设备采取敞开式吊挂策略,各个设备布置及可维修性虽有所提升,但相关电气箱设备污染程度较为严重,如车下电抗器等设备因金属导电粉尘污染过重,以及雨雪等极端天气容易发生线圈绝缘击穿等情况,因此城轨电动车组在车下电气设备防尘设计及除尘工作方面需要作出适应性调整。

2 运用检修模式对比分析

2.1 高铁电动车组修程

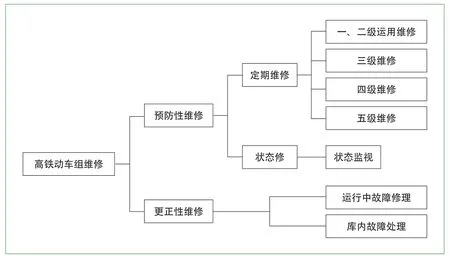

国内高铁电动车组的修程基本可分为一级修、二级修、三级修、四级修、五级修5级修程,其中一级至五级维修为传统计划修演变而来,状态修是通过对各设备进行智能检测、可靠性分析、数据积累分析逐步实现部件状态修。对故障修同样是进行标准化体系搭建,分为运行中故障应急处置以及库内故障处理,并制定了相应支撑标准。修程修制框架图如图1所示,维修周期如表 2所示。

表2 高铁电动车组维修周期

图1 高铁电动车组修程修制基本框架

2.2 城轨电动车组修程

城轨电动车组修程根据《地铁设计规范》(GB 50157-2013),基本可分为日检、双周检、三月检、定修、架修、大修等修程,他们彼此之间有一定的对应关系,根据电动车组厂家及运营环境、运营时限的不同,也会出现适应性变化。原则上参照车辆供货商建议的维修保养计划,按照定点(在车辆段固定轨道)、定时(按运用时限或公里数)、定量(按照检修规程进行分解、检查、修理、组装、试车、竣工交验)的方式进行。高铁电动车组与城轨电动车组修程对应关系如表3所示。

表3 高铁与城轨电动车组修程对应关系

2.3 修程修制演进及优化

2.3.1 高铁电动车组修程修制

均衡修实施方面,以CRH2、CRH380A系列动车组为例,采取基本检修包+周期包(60天包、90天包、180天包、360天包)形式,使得检修人员很容易接受理解检修内容和检修周期,比目前均衡修实施的均1~均12识别度要简明且易识别。

高级修方面,仍以CRH2、CRH380A系列电动车组为例,根据《中国铁路总公司关于扩大 CRH2 型动车组高级修周期间隔延长扩大实车验证的通知》(铁总运函[2016] 938号)和《中国铁路总公司关于扩大 CRH380A(L)型动车组高级修周期间隔延长扩大实车验证的通知》(铁总运函[2017] 331号)文件,国铁集团选取3 组CRH2A和3组CRH380A型动车组开展高级修延长实车验证,主要是将三级修周期由现有的60万km延长至120万km,同时《中国铁路总公司关于推进动车组及和谐型机车修程修制改革的指导意见》(铁总机辆[2019] 54 号)文件关于延长各类部件检修周期的要求也为城轨电动车组架大修公里数延长提供了切实的实践依据。当然,针对诸多车载电子器件故障规律并不遵循浴盆曲线的情况,城轨电动车组还要根据自身故障特征,确定合理的架大修周期。

2.3.2 城轨电动车组修程修制

随着国内电动车组设计制造水平不断提高以及检修技术逐步发展,列车可靠性得到大幅提升,城轨电动车组双日检(多日检)以及均衡修已经在国内逐步推广,部分车辆已经采用系统修策略。检修模式均在向以可靠性为中心的维修方向不断发展。

高铁电动车组修程修制大幅进步对城轨电动车组也有较好的启发意义,高铁电动车组的一级检修周期从最初4 000 km进一步延长到5 500 km,这表明国产车辆设备运行可靠性已显著上升,城轨电动车组也可以将高铁电动车组一级检修周期公里数作为多日检检修周期的上限值进行参考,以无锡地铁2号线单日最大走行公里数560 km计算,城轨电动车组多日检的时间间隔上限约为 7天。

3 智能运维及状态修发展

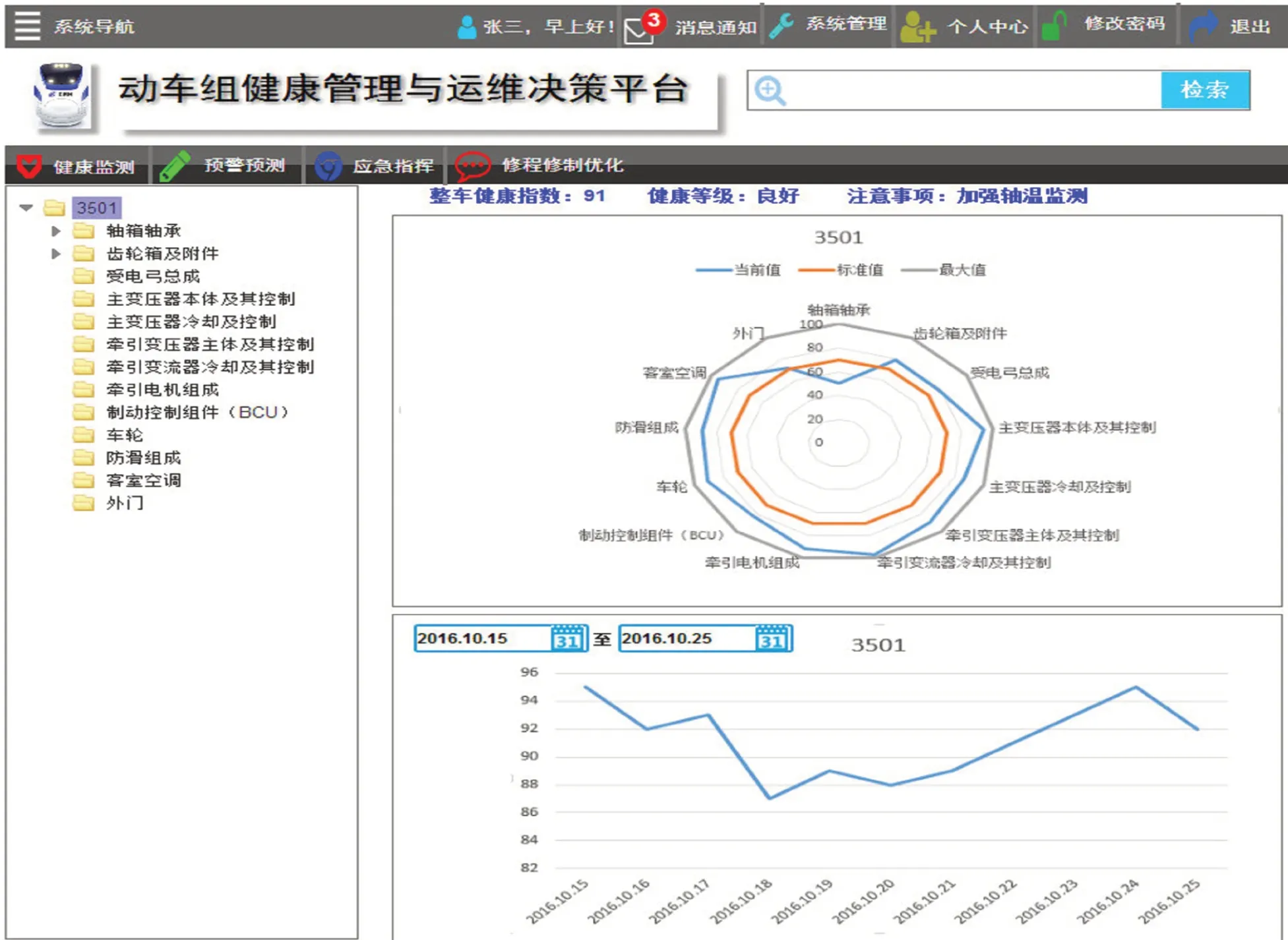

目前,各大城轨公司及各动车段均在智能运维方面作出深入研究和应用探索,例如正线在线声波、红外线、激光、图像识别等检测技术应用,场段轮对动态检测、列车智能检修机器人以及车载轴承、牵引变流器等设备温度和状态监测。通过对大数据信息管理平台的整合,形成智能化运维平台,对车辆异常状态进行实时预警,使维护部门及时获得列车亚健康报警数据等。目前正致力于从计划修制度下的机械实施预防维修演进到状态维修,及时采取干预措施,有效防止发生行车或客运服务安全事件。上海地铁“RISE”车辆智能运维系统和上海铁路局集团动车组健康管理与运维决策平台以及智能检修机器人等(图2、图3),可有力指导现场状态修策略实施,并大幅降低车辆运维成本。

图2 动车组健康管理与运维决策平台

图3 库内巡检机器人

当然,信息系统及大数据应用仍需遵循“必要性”原则,通过对列车运用情况及时总结,分析筛选出必要的状态监控设备,对设备运行情况及数据进行监控,反馈必要信息数据。如果不加甄别,各种设备监控手段均予应用,首先监控设备本身误报会对列车驾驶及判断造成较大干扰,另外监控设备本身故障也需修复,同时对后台信息处理系统开发造成巨大压力,因此对于信息系统不加监控的列车设备,可以根据其故障影响大小分别实施计划修或者故障修。

4 运用检修设施对比分析

高铁动车所在规划之初便建立于线网化基础之上,因此动车所不固定为某一条线路服务,它们为大型路网枢纽服务,通过资源优化和互补,动车所较城轨车辆检修车间有如下优势。

4.1 股道利用率高

国内城轨检修车间基本为全检修股道上盖库房结构,电动车组入库修竣后不再转轨。动车所与此不同,拥有露天存车线及库区检修线,检修完成后转轨至露天存车线。比如城轨电动车所单线配置23列车,无论是否需要检修都需停放至检修股道,而按照动车所停靠设置,只需将检修车辆停放至库区检修线,其余都可停靠到露天存车线,可有效减少上盖库房结构的建设成本,提高其检修利用率。

4.2 场段基地配置共享

目前城轨线路建设过程中,车辆段、停车场拆迁征地往往都是难题,很多时候成为线路按时开通的瓶颈因素,高铁动车组利用其路网信号、供电等各系统互联互通优势,通常可以根据正线运营需要,及时调整各动车所发车计划,让其为多个路网枢纽服务,同时许多异地过夜高铁电动车组若发生故障也可以在异地得到及时修复。城轨电动车组如果实现线网互联互通,就可以实现场段集中建设共享,从而减少车辆段及停车场频繁征地拆迁及建设工作,场段设备也可以共享使用,提高场段大型设备利用率。

4.3 场段维修资源共享

为摆脱单线别维修需求配置造成极大浪费的困扰,可根据运营实际设备使用经验,从线网级角度考虑统筹配置,采取集中式部件维修、线网级备件配置,贴合线网需求的人员培训机制,达到资源有效利用的目的。

5 结语

我国高铁凭借其体制优势、规模优势、人才优势,并结合市场新技术的发展,逐步探索更加优化的高铁电动车组维保模式,发展日渐成熟,对城轨电动车组维保有如下借鉴意义。

(1)通过借鉴高铁电动车组修程演进的经验,城轨电动车组也可以将高铁电动车组的一级检修周期公里数作为多日检检修周期的上限值进行参考,以无锡地铁2号线单日最高公里数测算,多日检最高检修间隔可为7天。均衡修方面,城轨电动车组均衡修打包可以以基本包+周期包的形式,方便作业者识别作业系统检修周期,为后续系统修打下基础。架大修方面也可以根据设备运行稳定性情况,适当延长检修周期。

(2)根据必要性原则,布置正线、场段以及车载在线监测系统,建立大数据健康诊断平台,不断推进城轨电动车组的状态修发展。

(3)通过建设露天存车线,可以提升检修库房利用率,节约宝贵建设资金。通过建设线网共享车辆基地,让基地为多线路服务,避免车辆场段重复建设及减少征地拆迁工作,同时可以提升场段设备的利用率。

(4)城轨电动车组因速度等级低,车下电气设备的金属粉尘及碳粉等污染较重,应着重做好车下电气设备及箱体的防尘设计及除尘工作。