浅谈重型商用车非接触式四轮定位

2021-08-20高恩壮于彦权秦文博王鹏理

高恩壮 于彦权 秦文博 王鹏理

(一汽解放汽车有限公司,长春130011)

1 前言

目前非接触式四轮定位检测技术在国内卡车制造企业中鲜有应用案例,主要原因是采用该技术的设备造价高昂,且多为进口产品,无论是在议价权还是售后服务方面都令很多国内用户望而却步。笔者所在的企业是国内率先引进该技术的企业之一,在非接触式四轮定位的应用方面有着丰富的经验,取得的一些成果填补了国内行业空白。

2 重型商用车四轮定位

重型商用车在生产活动中要进行多项功能性检测,其中四轮定位是十分耗时的检测工作,加之检测后需要调整且轴组多样,因此采用传统四轮定位检测手段的工厂只能将其列为抽检项。

随着国内高速物流运输的快速发展,重型商用车的“吃胎跑偏”问题也逐步被汽车生产企业和用户所重视,而四轮定位是解决“吃胎跑偏”的关键手段,因此非接触式四轮定位检测技术在这种背景下开始得到应用。

2.1 重型商用车四轮定位检测项

重型商用车常有多个车桥,车轮数量众多,需检测和调整的项目更多。重型商用车采用的非独立悬架决定了车轮外倾角、主销后倾角等参数通常无法或难以调整,这类参数的控制更依赖于设计匹配和制造加工精度,或者在零部件状态进行少量的抽检作为质量反馈。以常见的8×4重型载货汽车为例,需要检测的四轮定位参数如表1所示。

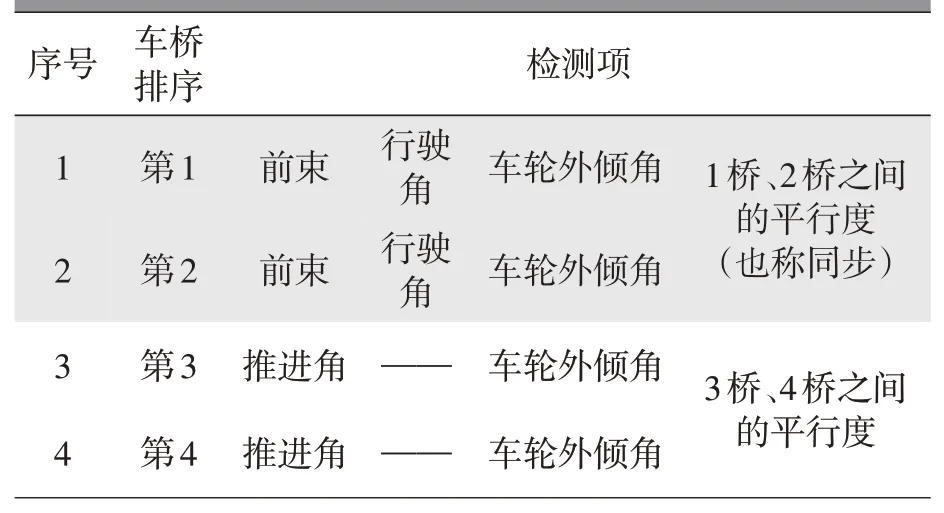

表1 8×4重型载货汽车四轮定位检测参数

2.2 四轮定位参数标准的制定

重型商用车通常在不同工况下运行,公路运输型车辆如牵引车常被用于高速、长途物流运输,工程运输型车辆如自卸车则多在非铺装路面作业,因此各类车型的四轮定位参数的检测标准应当差异化制定。

例如,某工厂生产的重型商用车分为4个平台系列,每个平台又对应数种汽车类别,因此各个四轮定位参数的检测标准可按表2所示方法制定。

表2 前束标准制定 mm/m

3 四轮定位参数调整方法简介

3.1 双后桥平行度的调整

重型商用车多采用双联驱动桥,完成四轮定位检测后也需作必要的调整。

3.1.1 双后桥调整的基本方法

双后桥的调整相对于前桥具有工作强度大、操作空间小、耗时长的特点。目前国内重型商用车的双后桥多采用倒置钢板弹簧形式的平衡悬架,调整时操作者需拆卸连接下推力杆与车桥的2个螺栓,在靠近车桥侧安装垫片,穿入螺栓后拧紧。如图1所示。

图1 双后桥垫片添加位置及悬架结构

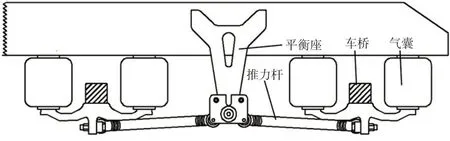

3.1.2 悬架形式对后桥调整的影响

重型商用车除了配备常见的板簧悬架,还有空气悬架,其通常分为复合式空气悬架和全空气悬架[1]。全空气悬架的导向机构为推力杆,弹性功能仅由气囊承担,如图2所示。因此采用这种悬架的双后桥或者单后桥也是可加垫调整的。

图2 全空气悬架

3.1.3 加垫调整的原理

由于车辆平衡座与车架刚性固定,即推力杆一端是不可移动的,添加垫片后会对车桥产生沿推力杆轴向的作用力,使车桥产生绕对侧推力杆连接点的微量旋转,达到抵消过量推进角的效果。

调整某一车桥时,垫片通常只添加在左侧或右侧。如检测结果显示车辆的第1驱动桥相对于车辆几何中心线向左偏斜,则垫片应当添加在该车桥的左侧,并使其产生绕右侧连接点的顺时针微量转动的效果,如图3所示。

图3 第1驱动桥调整示意

3.2 双前桥平行度的调整

部分重型商用车还采用双前桥转向,双前桥平行度的调整是十分必要的。

3.2.1 双前桥转向原理

车辆双前桥转向系统工作原理是转向机的摇臂分别带动第1转向桥纵拉杆和过渡拉杆,前者使第1桥转向,后者还与转向助力缸共同为过渡摇臂提供助力,过渡摇臂再带动第2转向桥纵拉杆实现第2桥的转向[2],如图4所示。

图4 双前桥转向系统示意

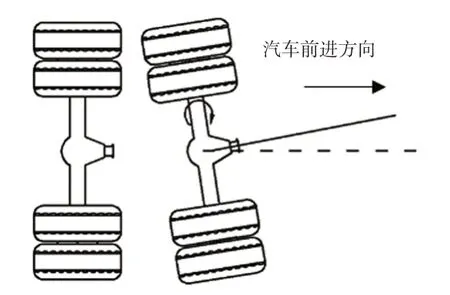

3.2.2 双前桥平行度调整原理

整车装配过程中第2桥纵拉杆两端的管箍呈松开状态,以便于拉杆与过渡摇臂、转向梯形臂的安装,因此车辆下线后的双前桥同步值通常远超合格范围。第1桥、第2桥同侧车轮间甚至呈现出肉眼可见的偏斜,如图5所示。这种车辆行进时第2桥车轮处于明显的“边滚边滑”的状态,影响到正常行驶,必须进行调整。

图5 双前桥同步未调整之前的状态

在车辆的调整阶段,4个激光器分别对准双前桥的4个车轮,实施监测,如图6所示。同步的调整是在第1桥的前束调整完毕后进行的,操作者通过转动第2桥纵拉杆实现拉杆长度的变化,进而带动转向梯形臂使第2桥车轮转动一定的角度,最终将同步值调整到合格范围内。

图6 同步值检测

3.3 前束预调整方法的应用

整车生产活动中,车桥通常在底盘零部件工厂生产制造,然后运送到总装厂进行装配。车桥工厂的生产作业中会对车桥前束进行检测并预调整至合格范围。

但车桥状态和整车状态下的前束检测有很大的区别,主要是整车状态是对车轮的测量,且车轮有较大载荷,而车桥状态时无车轮和载荷;车桥厂和总装厂采用的检测设备不同。

车桥工厂采用的检测设备较为简易,操作使用和调整都很方便,作业节拍短,车桥前束调整作业如图7所示。

图7 车桥前束调整作业

总装厂进行四轮定位检测调整时会遇到车辆前束一次检测合格率低的问题,如果通过对车桥前束调整数据与整车前束检测数据进行统计分析摸索出二者存在的关系,在车桥状态时将前束调整到合理的区间,会对前束检测一次合格率的提升有所帮助。

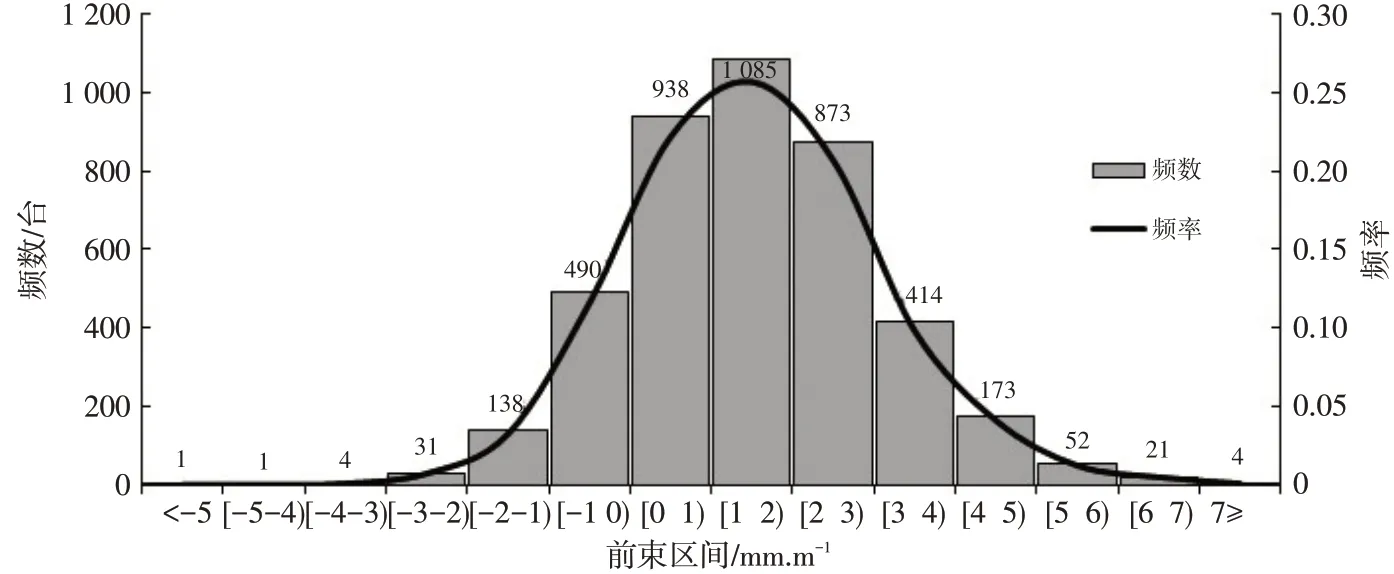

以某6×4牵引车为例,该车型产量较大,在原前束标准下的前束检测一次合格率仅为45.66%。根据某月份该型车辆整车状态未调整前的前束数据,绘制出频数和频率分布图,如图8所示,横坐标为被拆分成多个区间的前束,主、次纵坐标分别为各区间对应的频数和频率。

图8 原标准下的整车前束检测分布

样本数量为4 225台,分布在前束合格区间为0.1~2 mm/m的车辆数量为1 929台。分析车桥的前束预调量发现,当整车前束位于0.1~2 mm/m时,车桥前束基本分 布在7′50″~10′30″,而车桥厂为该型车桥制定的前束标准为0′0″~6′50″。

在与车桥工厂作标准对接后,车桥工厂为该型车桥制定新的调整标准,经过一周时间的运行,再次对该车型前束一次合格率统计分析。统计样本为978台,前束位于合格区间的车辆数量为723台,一次合格率提升至73.93%,如图9所示。本次车桥预调量对提升整车前束一次合格率效果显著,可将这种方法推广到其他型号的车桥和车型上。

图9 新标准下的整车前束检测分布

4 车辆状态对检测结果的影响

4.1 检测数据统计与说明

选取某6×4牵引车进行23次四轮定位检测,该车被编号为1号车,检测数据如表3所示。其中第1~17次为车辆未经路试时的检测,称为静检,第18~23次为车辆分别进行路试后作的检测,称为动检。其中静检还分成3个阶段,见表3中的备注1~3。

4.2 检测参数分析

4.2.1 后桥推进角的分析

该车的23次检测中,第1后桥推进角D1和第2后桥推进角D2的均值相差仅为0.02 mm/m,标准差很小且很接近,表明这2组数据波动幅度小,变化走势基本相同,如图10所示。

图10 后桥推进角检测数据变化趋势

车辆完成动检之后,即第17次之后的测量结果表明,该车的第1、第2后桥推进角有减小的趋势。前17次检测中,第1后桥和第2后桥推进角的均值分别为1.28 mm/m和1.34 mm/m,其后的6次检测均值分别为1.09 mm/m和1.01 mm/m。

按照推进角检测标准为±3 mm/m,双后桥的静检、动检的均值差异分别为0.19 mm/m和0.33 mm/m,约占标准区间的3.17%和5.50%。可认为动检路试对后桥这种近乎刚性连接、自由度低的结构影响较小。虽然路试经过的扭曲路面对于车辆行走系统如车架、车桥、悬架、车轮等部件的应力释放有一定的作用,但对后桥推进角影响可以忽略不计。

4.2.2 双后桥平行度的分析

车辆双后桥平行度DP的计算方法为第1后桥推进角D1与第2后桥推进角D2之差,其23次检测数据的变化趋势如图11所示。表3中显示双后桥平行度的标准差仅为0.099,为表3中所列举的4个检测参数标准差的最小值。

图11 双后桥平行度检测数据变化趋势

表3 1号车6×4牵引车四轮定位检测数据 mm/m

前17次检测均值为-0.06 mm/m,后6次均值为0.075 mm/m,考虑到该参数为计算值,取绝对值分析更有意义。按照此逻辑其动检前后均值变化量仅为0.015 mm/m,即动检对该参数的影响同样微乎其微。

4.2.3 前桥前束的分析

通过绘制前桥前束检测数据变化趋势图可知,在第18次检测之后,该车的前束数值趋于减小,第12~17次的检测数据有较大幅度的波动,这6次检测数据是方向盘平衡器分别位于方向盘轮辐的左侧和右侧极限位置时测量出来的,如图12、图13所示。

图12 前束检测数据变化趋势

图13 平衡器位于轮辐左侧极限示意

方向盘平衡器的不同安装位置可能会对前束检测数值产生影响,表4为方向盘处于不同转角时,方向盘平衡器分别位于轮辐左右侧极限位置时监测到的方向盘转角。通过对比分析,二者存在线性关系,拟合图像如图14所示。

表4 平衡器极限位置对应的转角 (°)

图14 平衡器极限位置时右侧与左侧转角的关系

分析认为,该车的前束应位于0.8~1.1 mm/m附近。23次检测过程中,车辆状态、车轮位置均不同,前束测量值也不会是唯一值,而是一个区间量。

前束测量时,方向盘转角、行驶角都可能影响左右单前束值,进而影响总前束,但这种影响方式较为复杂。以方向盘由对中位置顺时针转动(不超过15°)为例,各参数变化如表5所示。

表5 方向盘转角对检测参数的影响

因此调整时,方向盘平衡器极限安放位置会对应较大的方向盘转角,而检测系统采用这个错误的参数,并计算出错误的前束值。可认为平衡器处于极限位置时测得的前束值为0.36 mm/m或0.44 mm/m等值不应被采用。

从前束调整的机理来讲,转动横拉杆时,两侧车轮前端会产生绕转向主销向汽车几何中心线侧靠拢或远离的运动,调整完毕后,将拉杆上的卡箍锁紧。前束呈趋势性增大或减小变化,可能是卡箍锁止状态不良或者拉杆结构形变所致,该问题成因复杂,此处不作讨论。前桥及结构如图15所示。

图15 车辆前桥及卡箍

为继续探索动检前后对前束的影响,选取4台重型商用车进行检测,4台车分别编号为2号~5号。试验结果如表6、表7所示。

表6 重卡2的四轮定位检测数据 mm/m

表7 3号~5号车的前束检测数据 mm/m

结果表明,4台车的前束在动检前后未发生大的变化;2号车的前束比双后桥平行度的检测数据波动大,原因是车辆前轮的转向功能使其在运动中具有更多的自由度和更大的灵活性,造成了动检前后的检测数据更大的波动。

4.2.4 方向盘转角、行驶角与前束的关系

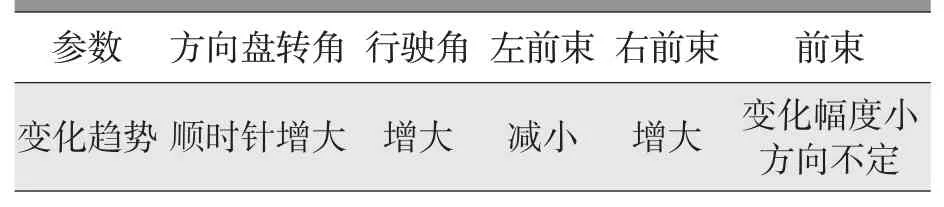

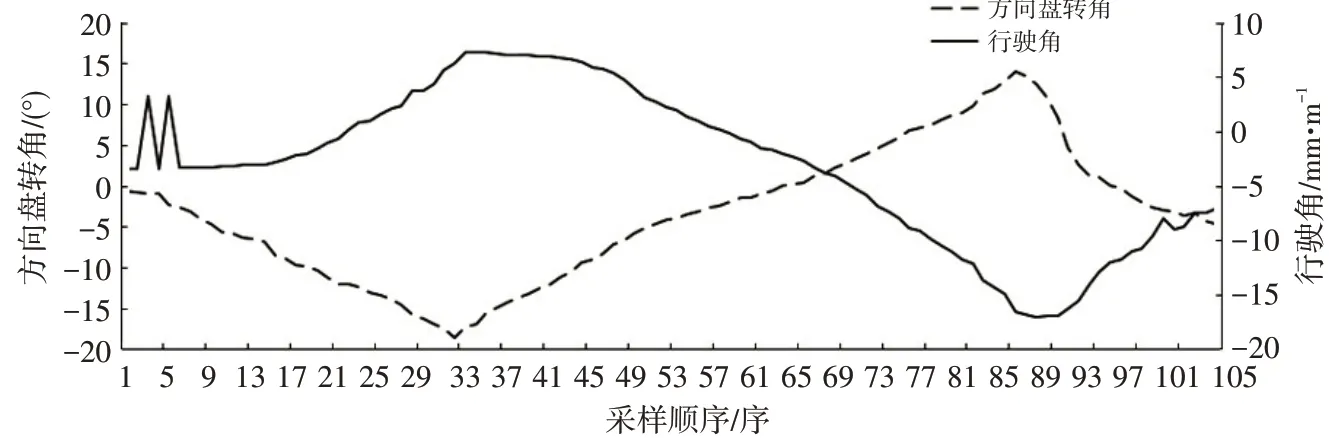

非接触式四轮定位检测系统在进行第1桥参数调整时,显示器会呈现方向盘平衡器转角、前束和行驶角3个参数的动态数值,如图16所示。

图16 方向盘平衡器转角、前束和行驶角动态监测

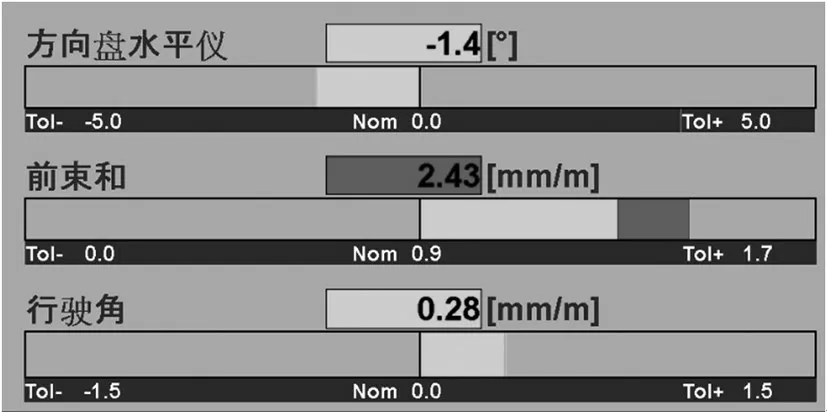

表5中的内容表明,行驶角和前束对方向盘转角变化的敏感程度不一样。表8为1号车在第5次静检调整前束和行驶角时,检测系统采集到的方向盘转角、前束和行驶角的动态数据。

表8 方向盘转角、前束和行驶角动态数据

根据表格中采集的数据,分别绘制方向盘转角与行驶角、前束的变化趋势图,如图17和图18所示。

图18 方向盘转角与前束变化趋势

图17显示,方向盘转角与行驶角呈交替变化,方向盘转角的波峰、波谷分别与行驶角的波谷、波峰基本对应。横坐标处于1~9和51~72序时,此时方向盘转角介于±5°,行驶角也较小,均值为-1.61 mm/m。

图17 方向盘转角与行驶角变化趋势

图18显示,前束变化幅度较为缓和,横坐标处于1~9和51~72序时,前束值处于较为平稳的波动状态,均值为1.12 mm/m,与第5次静检结果很接近。

在控制方向盘转角为±5°的基础上,再将行驶角±1.5 mm/m作为约束条件,二者交集对应的横坐标为54~61序,即上表中第54~61组数据。这8组数据对应的前束均值为1.12 mm/m,标准差为0.012。

因此前桥参数调整时,必须将方向盘转角和行驶角都纳入到前束测量及评价中,这样才能调整出准确、合理的前束值。

5 结束语

四轮定位是解决卡车“吃胎跑偏”问题的重要手段,但囿于国内零部件加工制造精度,重型商用车的装配一致性与国外知名品牌相比仍有较大差异。同时重型商用车是一个复杂的系统,车辆的静态、动态、载荷、车轮规格及气压、运行工况等各种因素都可能会影响四轮定位参数,因此解决“吃胎跑偏”问题需要大量的数据验证和支撑,需要工程技术人员不断的学习和探索。