6种高强钢材质的汽车B柱耐碰撞性能对比研究

2021-08-20孟庆刚海超郭晓静

孟庆刚 海超 郭晓静

(本钢板材股份有限公司技术研究院,本溪117000)

1 前言

出于节能环保需要,全世界都对汽车的燃油消耗量和尾气排放量都进行了严格的限制。为了能够达标,各大车企均采用了相似的应对措施:提高发动机的燃油效率和车身轻量化。研究表明,车身重量减少10%,可以节省燃油5%~6%[1]。

车身轻量化就是在保证汽车强度、刚度、耐久性和安全性的前提下进行的减重。目前主要通过以下3种方式实现[2-4]:一是采用低密度的铝合金或复合材料替代钢;二是进行零件的拓扑优化,去除零件上不承受载荷的部分;三是使用高强钢替代普通钢种,并在保证安全与承载能力的前提下进行减薄,从而实现车身轻量化。本研究基于显式有限元程序LS-DYNA的碰撞模拟,以车身B柱为研究对象,对上述第3种方式进行研究。

B柱位于两侧车身的中间,在车身侧碰测试中起到防止车身变形、保护车内乘客的作用。因此,B柱通常都采用高强钢制造,是整个车身中强度最高零件之一[5-6]。采用本溪钢铁集团生产的5种典型高强钢,系统地研究了钢板厚度对这5种高强钢B柱耐冲击性能的影响。

2 有限元模型

2.1 车身B柱与MDB模型

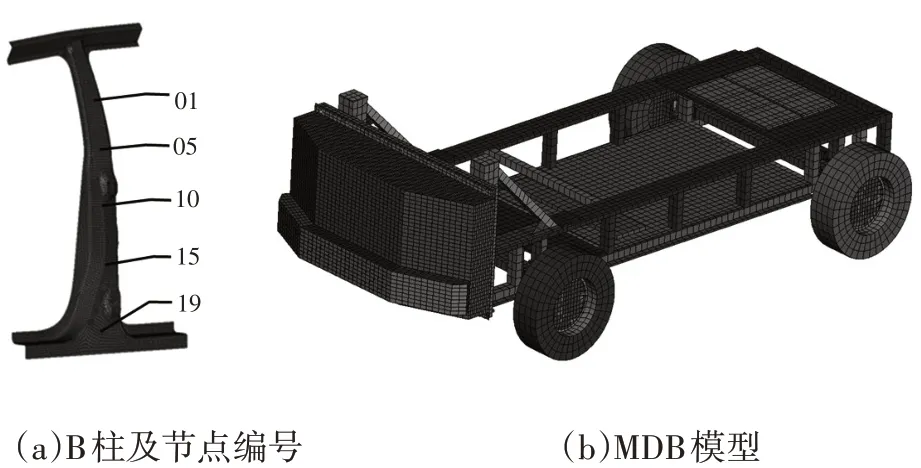

碰撞发生在车身B柱与移动变形壁障(Movable Deformable Barrier,MDB)之间。MDB模型遵循美国IIHS碰撞标准,主要由位于前端蜂窝铝板和后端的刚性体台车组成,总重量1.5 t。蜂窝铝板完全被5251铝合金薄板包裹,在碰撞过程中起到缓冲吸能的作用。为了避免实体单元与壳单元之间出现接触问题,在蜂窝铝板与包裹铝合金薄板之间添加1层空材料,这种材料没有质量没有强度,不会对碰撞结果产生任何影响。车身B柱与MDB模型如图1所示。

图1 有限元碰撞模型

2.2 材料模型

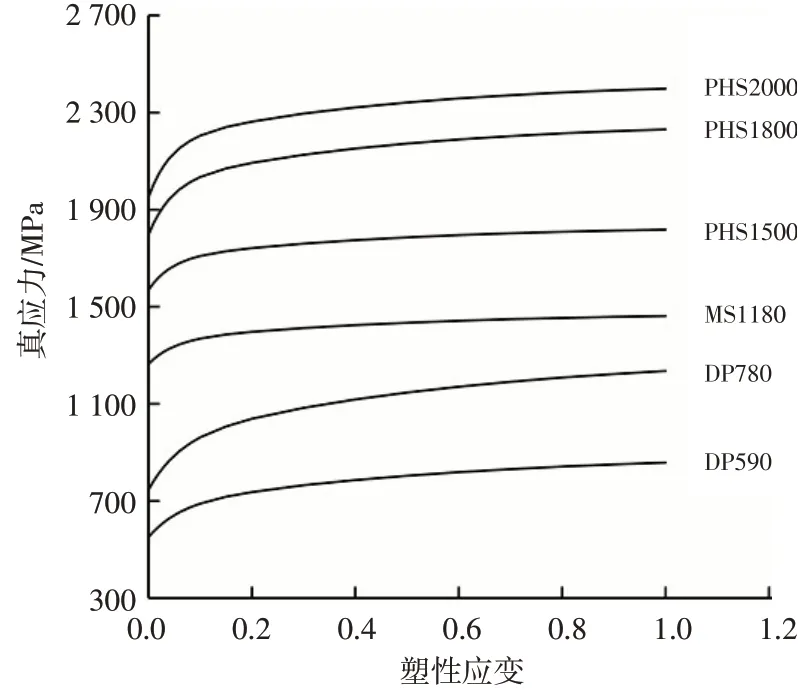

计算过程将B柱分别赋予6个钢种。这6个钢种的力学性能曲线取自静态拉伸试验,然后将试验所得的工程应力应变曲线转化为真应力真应变曲线,并输入至有限元程序中作为材料模型。

高强钢的延伸率会随着强度的提高而逐渐降低。6个钢种中,延伸率最高的是DP590,其工程延伸率大约为25%,如果直接将曲线输入至有限元程序中会导致计算错误。为了避免出现这一问题,行业内的普遍做法是选择合适的本构方程进行拟合与延长,直至真应变等于1处,并且要求所有曲线在拟合过程中不得发生交叉。本研究采用的本构方程见公式1。

式中,σ为真应力;ε为真应变;ε0为材料发生屈服变形时的真应变;k和n均为待定的系数。

延伸后的曲线如图2所示。

图2 各种材料的真应力真应变曲线

2.3 约束、初始条件及接触

为了最大程度地还原车身侧碰过程,需要对B柱模型最上2层和最下2层节点施加3个坐标轴方向的平动约束。MDB模型所有节点均在水平面内运动,初始运动速度设为18 km/h。

车身B柱与前端蜂窝结构之间采用双面接触,蜂窝铝板与包裹铝合金薄板中之间均采用自接触。刚性车体与蜂窝结构之间采用刚体梁连接,刚性车体的零件之间为刚体全约束连接。

3 计算结果与讨论

3.1 基于最大位移的结果评价

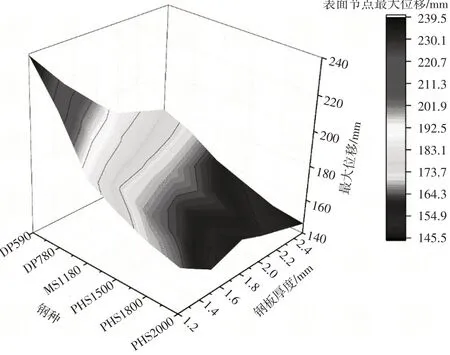

表1为不同材质和厚度的B柱在经受冲击变形后表面节点的最大位移量。使用此表中数据,绘制三维曲面图,结果如图3所示。由图可知,该B柱经冲击变形后,其表面节点的最大位移与钢板的厚度和强度均呈负相关。这就意味着,钢板越厚,强度越高,B柱的弯曲变形量就越小,该结果与直观经验相符。

图3 B柱表面节点侵入位移与钢种和厚度之间的关系

表1 B柱表面节点最大位移与钢种和厚度之间的关系mm

图3中的等高线大致呈对角线分布,即1.5 mm厚度的DP590与1.2 mm厚度的DP780的最大位移基本一致,2.0 mm厚度的DP590、1.5 mm厚度的DP780与1.2 mm厚度的MS11800三者的最大位移量基本一致,依次类推。如果单纯考虑最大位移量,这些最大位移量相近似的材质和厚度之间,就可以互相替换,将厚板替换为薄板,即可实现车身轻量化的目的。

3.2 关于压溃现象的讨论

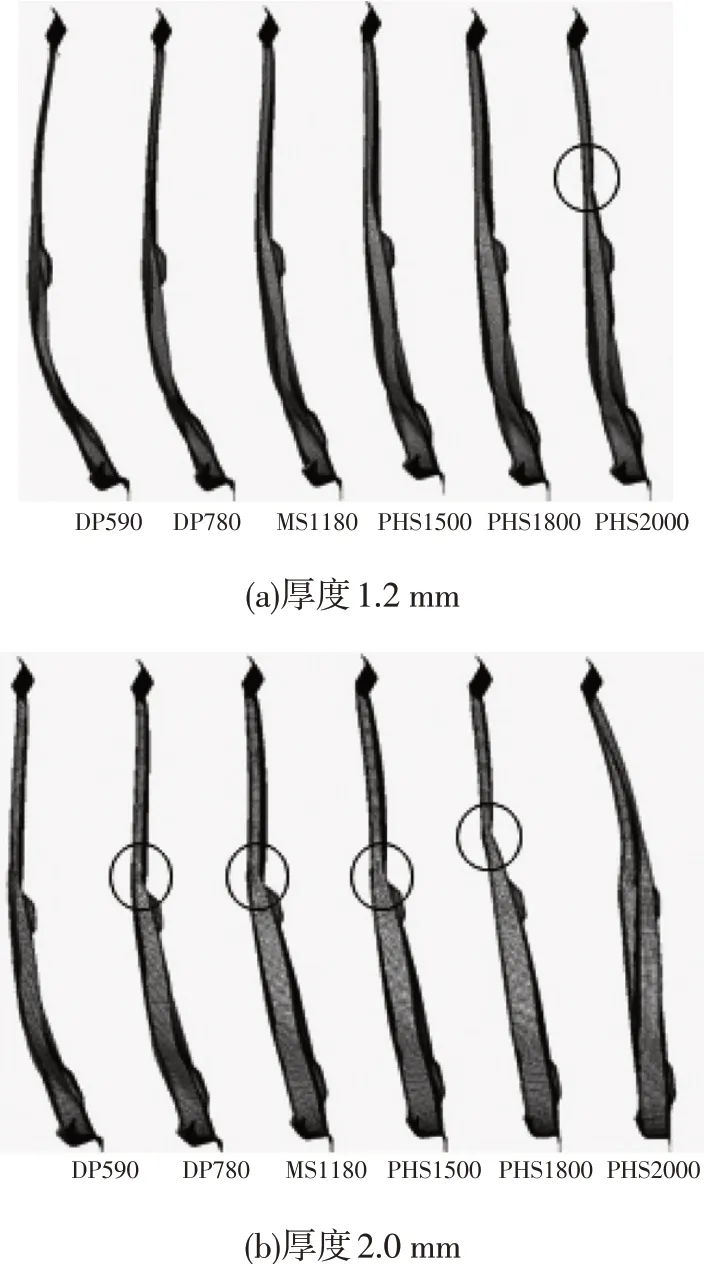

不同钢种、厚度1.2 mm和2.0 mm的B柱经冲击变形后的形状如图4所示。

当MDB撞击B柱时,B柱节点13~16部分与MDB发生直接接触,作用力巨大,所以该处节点均发生了较大的位移。与此同时,由于该处较为粗壮,变形难度较大,所以会将撞击力传到至其他部位,最终导致B柱中上部发生明显的压溃折弯,如图4中圆圈标识处。尤其是对于变形难度较大的高强钢更容易发生此类现象。

高强度的厚板B柱,例如1.5 mm和1.8 mm厚度的PHS2000、1.8 mm和2.0 mm厚度的PHS1800均出现了严重的压溃折弯现象,如图4中的圆圈内标识部分。因为压溃后的B柱已经处于失稳状态,所以不能起到任何保护作用,在选材时应将此类钢板排除在外或者重新进行设计,并对压溃处进行加强处理。

图4 B柱经撞击后的形状

在B柱表面由上至下均匀选取19个节点,如图1a所示,并记录经碰撞变形后各个节点的位移,制成曲线,如图5所示。图5中可以观察到的规律与图4类似:钢板强度越高,厚度越大,就越容易在B柱上部发生压溃现象。1180级别以上的钢板均出现了不同程度的压溃现象,相反,薄规格的DP780和DP590却并未出现这类失稳现象。

图5 不同钢种的B柱,经撞击后的表面节点位移分布

未发生折弯失稳现象的钢板包括1.2 mm、1.5 mm和1.8 mm厚度的DP590,以及1.5 mm和1.2 mm厚度的DP780。在经受冲击后,这5种B柱的最大侵入位移对比如图6所示。其中1.5 mm厚度DP780和1.8 mm厚度DP590厚度对应的最大侵入位移相近,但是DP780钢板却更薄,能够有效减重,所以应为该B柱的最佳材质。如果主机厂能够修改B柱,对B柱上部进行加强防止出现压溃现象,才可以考虑采用更高强度的钢板。

图6 5种B柱的最大侵入位移对比

4 结论

a.基于抵御碰撞性能,1.5 mm厚度的DP780既能有效抵抗台车的碰撞侵入又不发生压溃变形,所以是该B柱的最佳选材方案;

b.碰撞后,B柱被侵入位移随着钢板强度和厚度的增加而逐渐减小,但是高强度厚规格的钢板制成的B柱容易在上部发生压溃变形,所以不适合作为B柱选材;

c.根据碰撞模拟结果,必须在对该B柱的上部易压溃处进行加强处理后才可选用高强度低厚度的热成型钢,实现车身的轻量化。