基于飞秒激光的喷油嘴喷孔加工技术研究

2021-08-20宋国民周峰吴欲龙张丽敏

宋国民 周峰 吴欲龙 张丽敏

(中国一汽无锡油泵油嘴研究所,无锡214063)

1 前言

随着机动车排放法规的进一步加严,我国已经向全世界承诺到2030年碳排放达峰值,其中发动机领域将在2025年达到碳排放峰值。对发动机燃油系统而言,喷射压力和制造精度要求也将越来越高,其中喷油嘴的制造是核心和难点,孔径缩小(部分喷孔直径甚至接近0.1 mm)、孔数增多是喷孔未来的技术发展趋势。

目前满足国六排放标准的油嘴喷孔基本技术要求如下。

a.喷油孔直径的尺寸精度为±0.002 mm。

b.K系数±0.5 μm,(K是以微米单位时喷孔入口直径与出口直径差值的十分之一)。

其中喷孔制造的几何精度包括位置度、圆度、孔壁表面粗糙度等,同时喷孔相贯圆角要求也会越来越高,如针阀体球头半径在不超过1.0 mm的空间内要求表面粗超度Ra1.6 μm,带倒锥系数K的喷孔越来越广泛应用[1]。

燃油喷射系统为提升性能,喷孔需有较高的流量系数,同时排放一致性对喷油嘴制造过程能力提出了更高要求。喷油嘴在成型、热处理、精加工后喷油嘴针阀体加工喷孔,并通过液体挤压研磨制成成品,其中针阀体喷孔是喷油嘴偶件制造的核心工序,直接关系到喷油嘴偶件性能好坏。目前就加工方法而言,常规微小喷孔采用电火花,即在被加工件和电极之间施加脉冲电压形成放电通道,放电区域瞬时的高温将材料熔化、烧蚀、蒸发,并持续循环,期间电极不断进给,形状最终复制在被加工件上,形成所需要的加工表面,这也是目前油泵油嘴行业普遍使用的加工方法。结合国家科技支撑计划项目,探索飞秒激光加工喷油嘴喷孔的工艺技术,特别是微小空间的激光对壁保护技术攻关,以拓展激光加工的工业应用领域范围。

2 飞秒激光技术

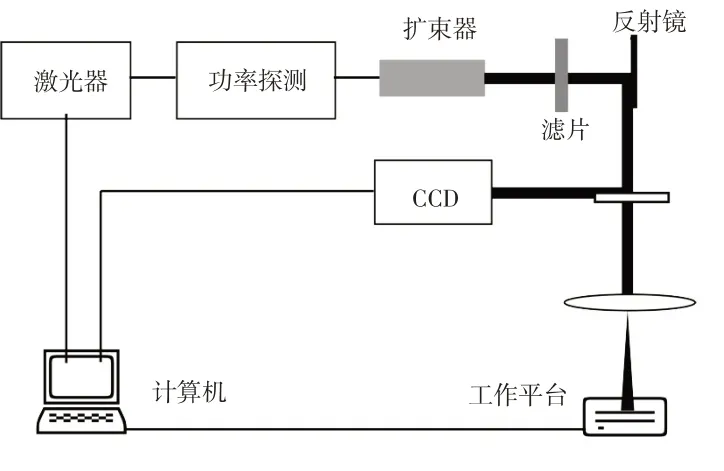

飞秒(10-15秒,fs)激光技术是通过对材料作用而产生瞬时热量,材料表面吸收热量并向内部快速传递,由于极短脉冲时间和超高峰值功率能实现材料相对意义的“冷加工”,而材料不产生烧蚀,有热影响区域小、精度高的特点,再配合合理的加工工艺,理论上可实现高温合金材料的无热影响区、无重铸层、无微裂纹等精密加工,飞秒激光加工工艺原理如图1所示[2-3]。

图1 激光加工系统原理[2-3]

电荷耦合器(Charge Coupled Device,CCD)是一种特殊的半导体器件,CCD由许多完全一样的感光元件组成,每个感光元件为一像素,起到将光线转换成电信号的作用,其性能直接影响激光加工性能。

由于飞秒激光对材料没有特殊的选择性,加工需要的脉冲能量阈值低,这决定了加工的低功耗。目前飞秒激光叶片气膜孔加工在航空制造领域已成为研究热点,并且逐步形成了商业应用[2]。飞秒激光进行微小孔加工时,由于在加工方向一定范围内仍有足够的激光能量可造成材料去除,因此,对腔体结构进行微孔加工时,会发生激光加工表层材料后继续进行加工,从而造成对面壁材料损伤,因而,利用飞秒激光加工时对一定腔体距离下对面壁无损伤保护是喷油嘴喷孔加工技术的核心,也是影响喷油嘴喷孔加工质量的关键因素。本研究中的喷油嘴针阀体,由于喷油嘴偶件控制腔非常狭小,空间距离通常在毫米级别,实际激光喷孔加工的对壁保护技术研究非常关键,这将影响后续飞秒激光是否能够经济批量在喷油嘴喷孔制造中应用。

3 飞秒激光喷油嘴喷孔加工

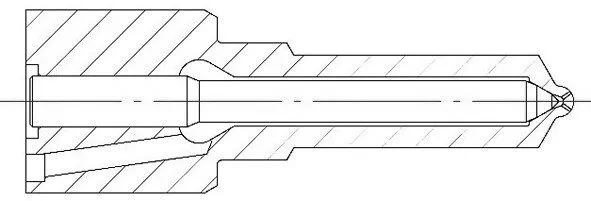

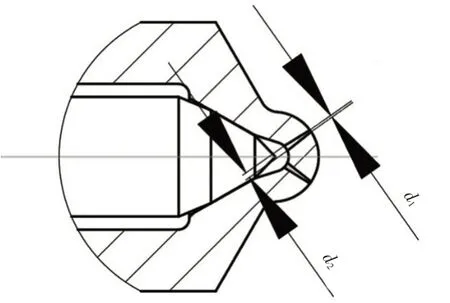

喷油器喷油嘴结构如图2、图3所示。主体有针阀体和针阀组成,其中喷油嘴头部喷孔是最终燃油的喷射出口,燃油经过该喷孔直接进入发动机燃烧室。这里定义喷孔内部d2为喷孔入口,外部d1为喷孔出口,喷孔直径、喷孔数量及周向分布根据发动机燃烧性能开发的要求确定,根据发动机燃烧匹配的要求,喷孔通常加工为入口大、出口小的锥度形状,锥度值通过系数K来定义。

图2 喷油嘴偶件示意

图3 喷油嘴喷孔示意

3.1 试验设备

激光加工系统由激光器、机械工作台系统、光学聚焦、观察系统、电源供电系统和冷却系统等五大组成部分。本试验采用Light Conversion公司PHAROS型号激光器,最大功率20 W,波长1 030 nm,脉冲宽度300 fs。

3.2 试验平板零件

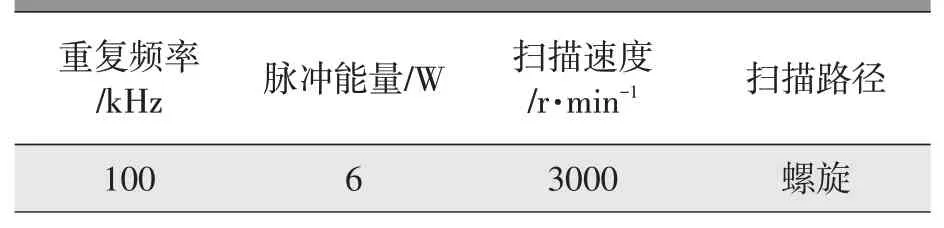

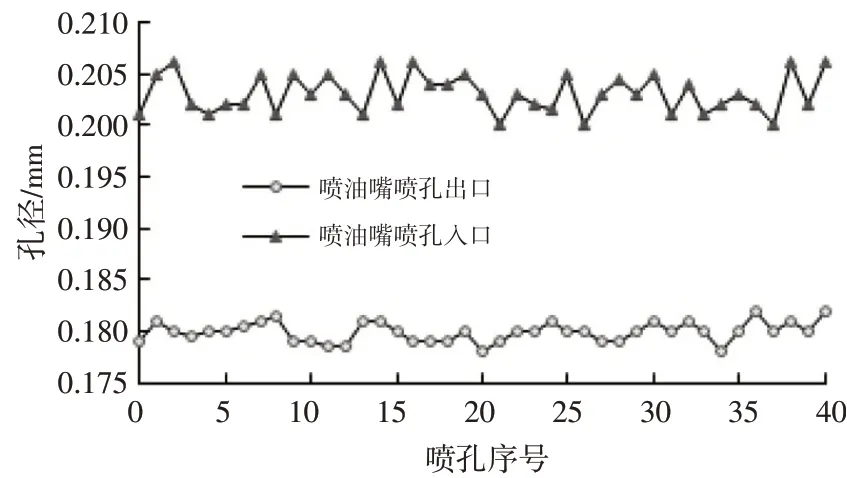

激光飞秒加工微孔时,由于材料特性和要求各不相同,需对激光加工的工艺参数进行优化才能达到理想的喷孔加工质量。为优化飞秒加工的工艺参数,经过对飞秒激光功率、单层扫描时间、单层进给量、孔径角、光束偏移量等参数进行优化和调试,图4给出在平板上进行100个微孔加工的直径测量结果,激光参数设置如表1。从测量结果可见,实际微孔加工直径的离散度在5 μm范围内,通过激光加工工艺参数的调整可形成出口端孔径大于入口端的孔径,即形成一定的锥度K系数,以满足发动机性能匹配的要求。

图4 平板飞秒激光小孔加工结果

表1 激光试验参数

3.3 试验喷油嘴喷孔加工

试验零件为喷孔未加工的针阀体,材料为18CrNi8,所需加工的喷孔孔径Ф0.18 mm,加工厚度0.75 mm。试验前先对零件进行超声波清洗,去除零件表面及内部的杂质。

通过调整平行光组、反光镜、聚光镜及波片来保证所加工孔的圆度及锥度,同时通过循环程序精确寻找激光的焦点位置,调整好的加工位置如图5所示。

图5 加工前位置示意

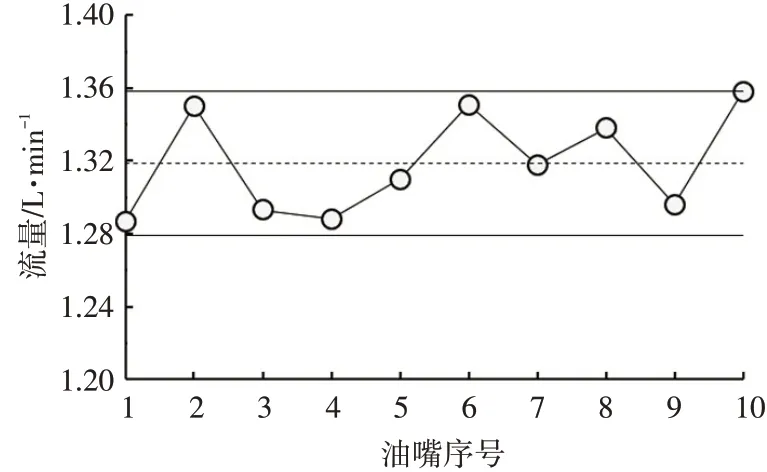

通过调整,选用了优化的激光参数。在5个针阀体上进行喷孔加工,每个针阀体上加工8个喷孔,然后检测每个喷孔的孔径尺寸、角度偏差、流量、表面粗糙度等,加工的喷孔直径结果如图6所示。

图6 喷油嘴喷孔直径分布

3.4 喷孔加工流量检测

喷油嘴喷孔内外孔径采用Mycrona复合式三坐标测量机,如图7所示。喷油嘴喷孔流量检测采用ExtrudeTest高压流量试验台,测试压力10 MPa,无背压,测试温度40±2℃,如图8所示,流量检测结果如图9所示。其中,油嘴的流量系数定义如下。

图7 Mycrona复合式三坐标测量机

图8 高压流量试验台

式中,Qr为实际流量,Qt为理论流量。

理流量计算如下。

式中,d0为喷孔直径,i为喷孔数,ΔP为试验用固定压力,ρ为流体密度。

从图9可见,10只喷油嘴流量与平均值的偏差范围满足±3%的要求,一致性可满足后续喷油器匹配发动机性能开发的要求。

图9 喷油嘴流量测量结果

从实际测量结果可见,经过优化后的飞秒激光参数加工的喷油嘴喷孔孔径散差与平板加工的微孔散差接近(±0.001 mm),高于电火花加工精度(±0.003 mm),同时飞秒激光单孔贯穿Φ0.18 mm、壁厚0.75 mm喷孔的时间为20 s,低于电火花30~40 s,加工效率具有一定的优势。同时飞秒加工无需耗材,大批量生产有价格优势的潜力;此外,飞秒激光更新工装或镜头,可加工不同结构、孔径、孔型的异型微孔。

4 喷油嘴喷孔对壁保护工艺

飞秒加工当喷孔打穿后,由于其在加工方向一定范围内仍有足够的激光能量,因此会造成壁面材料去除,若对面的壁面为零部件工作表面,则很容易造成损坏,从而导致零部件质量受损,严重时会导致整个零部件报废,因此,微小腔体距离下的对面壁面无损伤加工是飞秒激光技术在该场景下应用推广最主要的攻关技术之一。

飞秒激光对壁保护通常有两种工艺方法,一种是通过软件实现,即孔打穿瞬间,飞秒的能量急剧下降,从而保证对面不再被加工。另一种做法是采用填充材料,此填充材料要具有对激光发生漫射或散射,而且熔点高、热导率低、受热不易分解等特点。理论上通过软件对激光能量进行控制成本最低、效果最好,但该技术需要对喷孔深度进行精确检测,而且对系统的实时性要求极高,目前控制技术及策略尚不成熟,文本采用辅助料填充的方法研究微小腔体距离下的壁面保护加工工艺方法。

图10给出了未进行对壁保护的喷孔加工结果,从图可见当喷孔打穿后,飞秒激光的能量对壁面造成了严重损伤。

图10 未对壁保护飞秒激光喷孔加工

为进行工件的对壁保护,选择的保护材料应易于填充、排除,且不会形成大量的残留物。图11为采用石英砂填充后喷孔孔壁的实际测量结果,从图可见,石英砂填充后,表面质量有所提高,加工残留物和气渣得到了一定程度改善,但对壁仍存在严重损伤。

图11 石英砂填充喷孔加工

为进一步探究对壁保护工艺,在石英砂中增加超硬材料立方氮化硼(CBN)填充,图12为喷孔加工的实际测量结果,从图可见,石英砂和CBN混合填充后对壁保护未彻底解决,而且内壁残留较多的填充物,难以清洗和去除。

图12 石英砂和CBN混合填充喷孔加工

图13为采用氧化锆陶瓷棒填充对壁防护后的加工图,图14为剖切后的剖面图,从实际加工结果可见,采用氧化锆陶瓷棒填充的喷孔加工质量得到大幅度改善。

图13 氧化锆陶瓷棒填充喷孔加工

图14 氧化锆陶瓷棒填充加工剖切图

从以上的相关工艺试验研究结果可见,采用特定材料填充可改善喷孔的对壁保护效果,但对于填充物选择,石英砂、CBN颗粒大小等需要大量工艺试验研究,氧化锆陶瓷棒加工虽然效果良好,但由于受到夹具限制,陶瓷棒在加工中仍会受到损伤,需定期更换陶瓷棒,因此,虽然从技术上取得了成功,但从加工工艺性和成本方面还需要进一步深入研究。

5 结束语

本研究对飞秒激光在喷油嘴喷孔加工中的工艺方法进行了研究,特别是飞秒激光对壁保护工艺技术的研究,研究结果从性能上可满足喷油嘴工程应用的要求。由于飞秒激光加工属于新型加工工艺,特别是在喷油嘴喷孔领域的应用,属于开创性研究,虽然目前从性能上可满足要求,但还要进一步对该工艺加工的喷油嘴进行发动机性能和可靠性验证,并对加工的效率提升进行研究,以满足批量生产性价比竞争力的要求。