汽车车身高强度钢的应用发展及挑战

2021-08-20李军刘鑫曹广祥张林阳

李军 刘鑫 曹广祥 张林阳

(1.中国第一汽车股份有限公司材料与轻量化研究院,长春130011;2.中国第一汽车股份有限公司蔚山工厂,长春130000)

1 汽车车身用材的竞争

长期以来,汽车车身材料以钢为主。近年来随着汽车轻量化的推进,铝镁合金、塑料等轻质材料由于降重效果显著,在汽车上的用量不断增加,与汽车用钢形成了激烈的竞争[1]。奥迪A8轻量化全铝车身的出现,让铝合金一度被视为车身用材的主流方向,但随着新一代奥迪A8车身由全铝改为钢铝混合,车身铝合金占比由93.1%降低到58%,钢在车身上的应用出现反弹。现阶段,轻量化材料应用已成为实现汽车轻量化的有效途径。材料技术的发展为汽车的轻量化开发和生产创造了有利条件,每年一次的欧洲车身会议(EuroCarBody)展示的车身先进材料及先进工艺技术已成为行业发展的风向标[2],通过分析历年车型用材情况总结车身的选材趋势。参照文献[3]的大数据统计方法,利用公式(1)得出2010~2019年欧洲车身会议车身用材变化趋势图,如图1所示。由图1可得出如下结论。

图1 2010-2019年欧洲车身会议车身用材变化趋势

a.欧洲车身会议上的车身用材主要为钢和铝,其他材料如镁、塑料等在车身中的占比极低;

b.钢和铝呈现出明显的此消彼长的交替变化关系[4]。

虽然钢的轻量化效果不如铝、镁、塑料等轻质材料,但依然是车身用材的主要选择,钢的优势如下[3]。

a.机械性能范围广。钢的抗拉强度覆盖270~2 000 MPa,能够为车身各部位不同性能的设计要求提供合理的选材方案。

b.成本低。汽车用钢的成本要远低于铝镁合金和碳纤维,而且钢的加工成本更低(原材料成本几乎占到整个零件成本的70%以上),因此,应用高强度钢无疑是成本最优的轻量化材料解决方案。图2所示为不同轻量化材料方案降重比例与成本增加的关系[2]。

图2 不同材料降重比例与成本增加的关系

c.维修容易。钢相比于铝合金具有更优良的塑韧性,在发生碰撞后,大多数情况下可通过钣金工艺来修复,成本较低。

d.生命周期排放低。文献[5]研究结果表明,铝镁合金、碳纤维等轻质材料在全生命周期的CO2等效排放远高于钢,仅在材料生产环节的排放就为钢的5~20倍。提高高强度钢的应用比例有助于减少CO2排放[6]。

车身用材的变化,说明了轻量化材料的应用不再以单独追求减重为目标,反映了车身轻量化设计在性能、质量、成本之间平衡的考虑[4]。车身轻量化用材呈现出多材料混合使用的趋势,高强度钢的应用依然是车身用材的主要选择。

2 汽车车身高强度钢的应用现状及发展

2.1 高强度钢的分类

高强度钢的分类方法有多种,可按强度、冶金原理、强塑积等进行分类。

欧洲车身会议将高强度钢具体分为高强度钢、先进高强度钢、超高强度钢和热成形钢,对应钢种如表1所示。

表1 欧洲车身会议高强度钢分类

随着高强度钢材料的发展,强塑积成为了一个表征高强度钢强塑性综合性能的分类指标,按强塑积将高强度钢分为第1代、第2代和第3代高强度钢,如图3所示。

图3 高强度钢的强塑积[7]

a.第1代高强度钢的合金元素一般在3%以内,材料抗拉强度覆盖了300~2 000 MPa,强塑积一般在5~20 GPa%。

b.第2代高强度钢的强塑积远高于第1代高强度钢,可达50 GPa%以上,表明第2代高强度钢具有高强度和优良塑性等综合性能。代表钢种为TWIP钢,典型成分为Fe-25%Mn-3%Al-3%Si-0.03%C。相比第1代高强度钢,第2代高强度钢合金元素的含量高,导致成本高且冶炼、轧制等工艺控制难度大,不利于工业化大生产[7],所以未广泛应用。

c.第3代高强度钢的强塑性能位于1代和2代之间,强塑积在20~40 GPa%。第3代高强度钢开发的目标为高性价比、相对低的成本和优良的强塑积[8]。典型代表有强塑积可达30GPa%的QP钢、超细晶贝氏体钢以及中国钢铁研究总院开发的中锰钢。

2.2 高强度钢的应用现状

提高车身高强度钢的用量能够很好地应对汽车轻量化和高安全性的需求,先进高强度钢和热成形钢(按欧洲车身会议的钢种分类方法)的发展和应用巩固了钢在车身选材中的地位。国内外开展了多个汽车车身轻量化的研究项目,如国际钢铁协会的超轻钢车身项目(ULSAB)、超轻钢车身—先进的汽车概念计划(ULSAB-AVC)、未来钢制汽车(FSV)项目、蒂森克虏伯公司的新型轻量化汽车项目(InCarplus)、宝钢的超轻车身项目(BCB)等,高强度钢材料、结构优化设计和先进制造技术等的综合应用满足了汽车轻量化及安全性的需求。

2.2.1 冷成形先进高强度钢

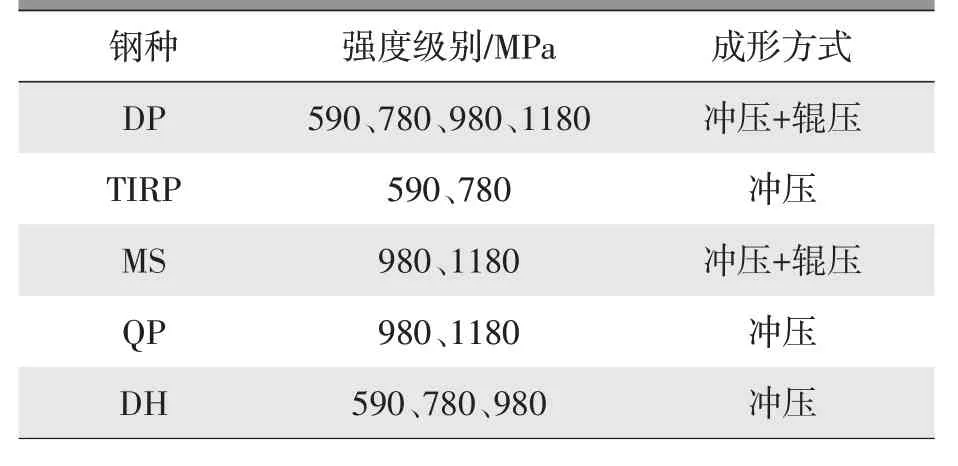

现阶段,主要应用的先进高强度钢有DP钢、TRIP钢、MS钢、QP钢、DH钢,用量最大的是DP钢,广泛应用于车身碰撞吸能件及及门槛、防撞梁等安全件。一般来说,材料强度的提高将导致成形性能降低,应用难度提升,对于复杂形状的零件,材料强度越高,常规的冷成形工艺解决回弹、起皱、开裂等难度越大,限制了冷成形高强度钢的应用,目前1 180 MPa级冷成形钢已有较多应用。第3代高强度钢中的QP钢具有高强度、高成形性能的特性,一定程度上提升了冷成形高强度钢的应用潜力,目前已实现工业化应用的最高强度为1 180 MPa级。近几年,在传统DP钢基础上开发的DH钢逐渐得到应用,相较于传统DP钢的铁素体和马氏体组织,DH钢含有5%左右的残余奥氏体,具有更优异的成形性能。车身主要应用的先进高强度钢种类及强度级别见表2。

表2 车身主要应用的先进高强度钢种类、强度级别和成形方式

2.2.2 热成形钢

热成形技术的应用为钢的强度与成形性能之间的相互限制与制约提供了很好的解决方案。主流应用的直接热成形是将加热至奥氏体化的材料在模具中进行成形并淬火形成马氏体组织,强度可达2 000 MPa,图4所示为热成形钢交货态和淬火态的力学性能对比。热成形具有成形过程中回弹小、尺寸精度高、可成形复杂形状,成形后零件强度高等特点,目前已成熟应用。

图4 热成形前后力学性能对比

热成形钢在车身上应用广泛,如A/B柱、车门防撞梁等碰撞安全件,并且热成形钢在车身的占比逐渐提高,图5所示为2017~2019年欧洲车身会议部分车型的车身热成形零件质量占比。由图5可以看出,欧美车型的车身热成形钢用量较大,质量占比普遍达到20%以上,而日系车型热成形钢用量普遍较少。

图5 2017-2019年欧洲车身会议部分参会车型的热成形零件在车身的质量占比

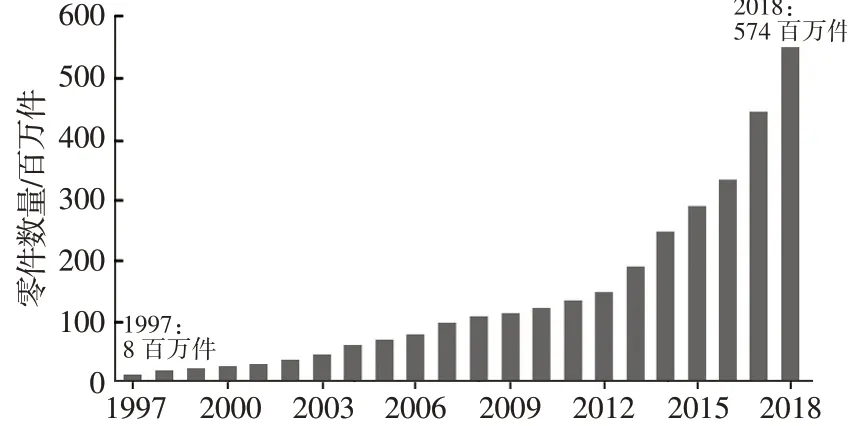

热成形在国内外汽车轻量化市场的前景广阔,据Schuler的统计数据,截止2018年,全球市场的热成形零件需求量约5.74亿件,图6为世界范围内汽车行业对于热成形零件的需求。近年来国内的热成形迅猛发展,产线数量突破180条,随着热成形技术的成熟和用量的逐渐增大,热成形零件的价格有望进一步下探,未来热成形零件在车身的占比会进一步提高。

图6 世界范围内汽车热成形零件的用量(资料来源:Schuler)

2.2.3 国内应用现状

国内各大钢铁企业如宝钢、首钢、鞍钢等都非常重视汽车用高强度钢的开发,目前实现稳定供货的冷成形先进高强度钢最高强度牌号有DP1180、QP1180、MS1500;热成形钢方面,1 500 MPa级已成熟应用,1 800 MPa、2 000 MPa也已开发完成并少量应用。

随着材料技术的发展和制造水平的提高,先进高强度钢、热成形钢以及轻质材料普遍应用于汽车车身设计,车身轻量化水平不断提高。国内部分车企的车身用材水平已与世界先进车企同步,如全铝车身的蔚来ES8、钢-铝-塑料混合材料车身的奇瑞蚂蚁eQ5,轻质材料的大量应用大幅降低了车身质量;表3中是中国轻量化车身会议展示的3款钢质车身代表车型,车身高强度钢应用比例最高已超过70%,车身轻量化水平提升。

表3 3款钢质车身高强度钢占比(质量分数) %

2.3 高强度钢的新发展

随着汽车轻量化和安全性需求的提高,促使高强度钢向着高强度、高塑性/韧性发展,同时随着汽车行业的竞争加剧,要求高强度钢需有更具竞争力的性价比。

2.3.1 高强度

对零件进行等结构强度设计,两种不同强度的材料厚度之间的关系可根据公式(2)进行估算[9],通过提高材料强度,减薄材料厚度可实现零件降重。因此,高强度钢轻量化应用的必然发展方向之一为材料的高强度。

式中,t1和t2为两种材料的厚度;σ1和σ2为两种材料的屈服强度;N为由变形形式决定的数值。

冷成形先进高强度钢方面,SSAB开发的马氏体钢Docol 1400M具有优异的成形性能,能够冲压成形车门防撞梁,Docol 1700M用于辊压成形的车顶纵梁;日本车企对于冷冲压成形材料的应用技术非常先进,目前正在开发1 500 MPa级冷冲压高强度钢,国内的宝钢也在进行1 500 MPa级高延伸率QP钢的开发。

热成形钢方面,1 800 MPa和2 000 MPa热成形钢已在少数车型上开始应用,如应用1 800 MPa级热成形钢代替1 500 MPa级制造车门防撞梁,零件厚度可由1.6 mm降至1.4 mm,实现降重12.5%。

2.3.2 高强塑积

为了改善冷成形高强度钢随强度提高塑性下降而导致应用困难的难题,利用亚稳奥氏体在成形过程中的TRIP效应来进行增强增塑成为先进高强度钢的重要发展方向之一,如TRIP钢、QP钢中都含有一定量的奥氏体组织。近年来,首钢在传统DP钢基础上开发出了含有约5%残余奥氏体的DH钢,相对于传统DP钢,成形性能明显提升,现已稳定供货的强度级别有590 MPa、780 MPa、980 MPa,DH钢的开发为车身用材提供了一个新的选择。

2.3.3 低成本

随着汽车行业竞争的加剧,材料的高性价比成为汽车企业重点关注的指标,这就促使汽车用钢向着低成本方向发展。对于高强度钢的发展,微合金化已成为开发的方向,通过降低合金含量来降低原材料的成本;同时先进的生产工艺如薄板坯连铸连轧技术(CSP)和无头轧制技术(ESP)的应用[6],有助于降低生产环节的成本。

2.3.4 新成形工艺技术

为适应新的高强度钢材料的应用,不断开发先进的成形工艺,如可用变截面梁类零件的辊冲技术、热辊弯技术,结合强度分区设计和轻量化的热成形一体门环技术,TRB技术等。

3 汽车车身高强度钢应用面临的挑战

3.1 冷冲压成形难题

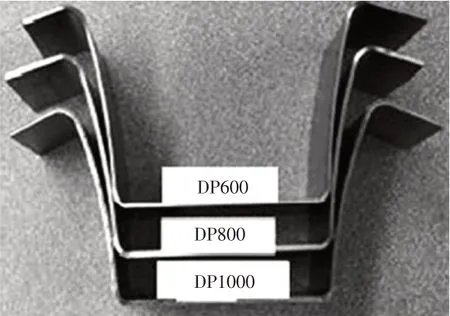

a.回弹控制一直是高强度钢应用的关键技术之一,回弹量的大小与材料的屈服强度成正比关系,与材料的弹性模量成反比关系,钢的弹性模量接近,所以屈服强度越高的钢,回弹量越大,如图7所示。为得到零件良好的尺寸精度,需要加强对冲压回弹的精准预测和补偿,这就对冲压仿真分析和模具设计能力提出了高要求,尤其是含残余奥氏体组织的先进高强度钢在冲压过程中发生的相变行为,给冲压回弹问题的解决增加了难度。

图7 不同强度的DP钢回弹状态

b.随着高强度钢强度的提高,冲压成形需要的载荷提高,对冲压设备的要求提高;材料硬度高导致了模具表面的磨损加大,寿命降低。因此,高强度钢的应用对冲压设备、模具材料的要求都较高。

3.2 焊接技术难题

与普通软钢相比,高强度钢材料通常具有更高的强度、碳当量以及电阻率,加之因防腐设计需要,车身零件多数会使用表面带有防腐涂镀层的钢板,因而这将导致其材料本身焊接性的恶化,相应的其车身制件焊接质量的保证也越来越困难。当前,电阻点焊仍是车身用高强度钢板的主流连接工艺。在现生产中,高强度钢板电阻点焊连接过程中面临的技术难题主要包括以下四大类:缩孔及凝固裂纹、组织淬化及软化、焊接飞溅以及表面液态金属脆性裂纹。目前,对于上述质量问题,一般均是借助先进的点焊连接设备并匹配以精细化的连接工艺设计来实现的。

目前,国内对车身用高强度钢板电阻点焊连接技术的开发与创新要明显滞后高强度钢板材料的发展,这也是限制高强度钢板应用的因素之一。对于高强度钢板而言,其拉剪失效模式主要包括钮扣撕裂、搭接面半剪开以及搭接面全剪开三种。按照现有的焊接质量评判标准,只有在发生钮扣失效时才能被视为合格的前提条件之一,如图8中的1#试样所示。而事实表明,在焊点直径满足产品要求的前提下,对于更高等级的高强度钢板而言,后两种失效模式通常也是满足产品要求的。因而,对于高强度钢板电阻点焊而言,如何综合评判车身焊点的失效模式、拉剪强度、直径以及板材厚度组合与连接质量合格性之间的关系,并建立起一个有效的、全面的高强度钢板点焊质量评价体系,将是未来一段时间内高强度钢板应用亟待解决的一个关键共性技术难题。

图8 2.0 mm DP780&DP780钢板点焊试样拉剪后的失效形式

3.3 延迟开裂

材料在内应力作用下,一段时间后突然发生脆性开裂的现象称为延迟开裂[10]。随高强度钢的发展,延迟开裂现象逐渐受到关注并成为研究的热点方向之一。对于高强度钢的延迟开裂,行业里已形成以下共识:延迟开裂与材料中的氢有关,因此又称为“氢脆”;延迟开裂敏感性与材料的组织有关系,马氏体组织的延迟开裂敏感性高;延迟开裂敏感性与材料强度正相关,这与目前使用的先进高强度钢和热成形钢含有的马氏体组织有关。

对于延迟开裂的研究,汽车企业和钢铁企业一直在进行,常用的评价试验方法有:U形弯曲试验、弯梁试验、拉深冲杯试验、充氢慢拉伸试验等。对于高强度钢如何科学的进行延迟开裂评价国内外尚无统一的试验方法,试验评价如何合理的表征材料的实际服役状况需要行业持续深入的研究。延迟开裂的评价已成为新的先进高强度钢和更高强度的热成形钢开发及应用的研究热点和难点之一。

3.4 断裂韧性

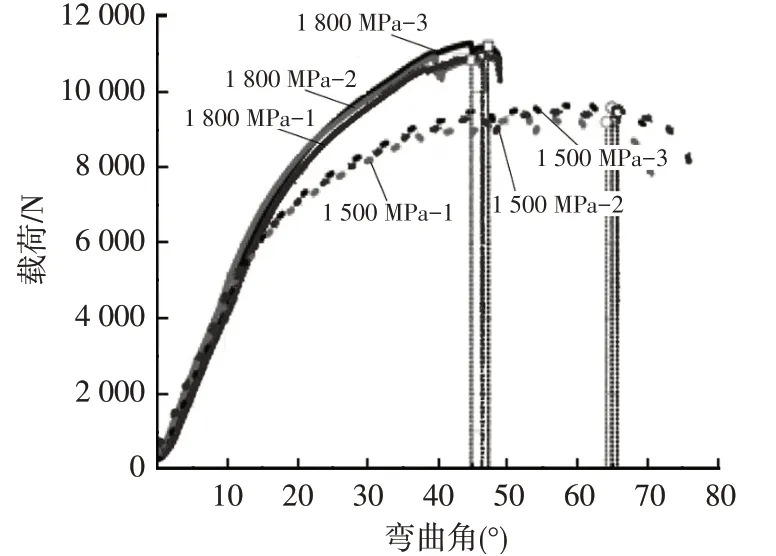

材料的断裂应变是CAE碰撞分析中判断零件是否发生断裂失效的重要指标,较高的断裂应变有助于提升零件的碰撞性能。用于碰撞抗侵入的车身热成形零件如A/B柱等,在碰撞发生时主要的变形形式为弯曲变形,文献[11]表明,热成形钢零件的弯曲断裂应变可以用通过VDA238-100三点弯曲试验方法中的最大弯曲角来评价,较高的最大弯曲角代表着材料具有较高的弯曲断裂应变,因此,如何提高热成形钢的最大弯曲角成为研究的热点方向。图9为1 500 MPa和1 800 MPa热成形钢的弯曲角试验结果,可以看出,材料强度的提高导致了弯曲角的明显降低,1 800 MPa及更高强度热成形钢的断裂韧性的评价成为热成形钢评价的重要关注点之一。

图9 1 500 MPa和1 800 MPa热成形钢的弯曲角对比

4 结论

a.高强度钢具有高强度、低成本、易维修、环保等优势,现阶段是汽车车身轻量化用材的主要选择。

b.高强度钢的应用比例逐渐提高,先进高强度钢和热成形钢的应用有望进一步扩大,其中热成形钢应用优势更明显。

c.高强度钢向着高强塑积、微合金低成本化等方向发展。

d.高强度钢的应用需要解决冷冲压成形过程中的回弹控制、模具磨损、焊接等难题,还需要持续研究延迟开裂、断裂韧性等性能评价方法。