6061铝合金搅拌摩擦焊接头失效行为仿真方法研究

2021-08-20朱学武张鹏杨航杨化伟

朱学武 张鹏 杨航 杨化伟

(1.中国第一汽车股份有限公司研发总院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013;3.汽车车身先进设计制造国家重点实验室,长沙410082)

1 前言

随着国内新能源汽车产量的逐年增加[1],铝合金材料在汽车中应用越来越多。搅拌摩擦焊是一种新型固相连接技术,同传统的熔化焊相比,搅拌摩擦焊有焊缝晶粒小,接头力学性能良好,焊接时无烟尘、无飞溅、焊后残余应力小等优点,在铝合金焊接中得到了广泛应用[2]。

通过工艺仿真,可以得到搅拌摩擦焊焊接过程中的温度场、等效塑性变形场分布以及材料流动情况,帮助工程师提升对搅拌摩擦焊机理的理解,同时也能对焊接参数的选择提供依据[3]。然而,对于搅拌摩擦焊在整车碰撞模型中的接头力学性能表征仍有需要研究的内容。同时,整车模型中模拟接头等效单元的大小和范围决定了在碰撞分析中的精度和计算成本。为保证计算效率一般不采用网格尺寸过小的精细模型,因此以精细模型为参照建立等效模型十分必要。

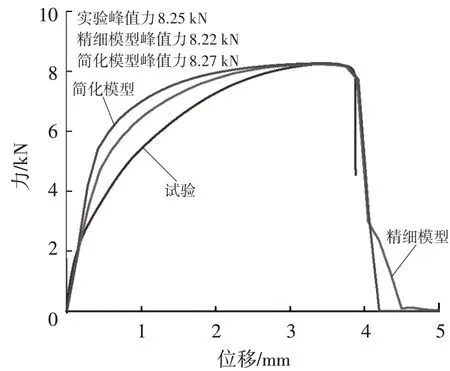

本研究建立搅拌摩擦焊接头拉伸样件的精细模型,该模型对焊接接头搅拌区域进行精确划分,并通过试验验证精细模型的有效性。为保证整车碰撞计算效率,提出一种将精细模型转化为等效简化模型的方法,将精细模型的材料属性、焊缝区和热影响区的区域划分简化后赋予等效模型,保证等效模型能够准确地模拟连接处的强度特性以及接头失效模式。简化模型的仿真峰值力与试验结果一致性较好,表明等效模型在整车碰撞模型中可以准确表征搅拌摩擦焊接头力学性能。

2 精细模型搭建

2.1 焊接接头试样试验

试验采用3 mm厚的6061-T6铝合金薄板对接接头。根据Nandan R,Debroy T等的研究结果[4],对于3 mm厚铝合金板材,搅拌摩擦焊的合理参数范围为搅拌头转速在800~1 500 r/min,焊接速度在300~1 200 mm/min。本研究采用工艺参数为搅拌头转速1 200 r/min,焊接速度为800 mm/min。

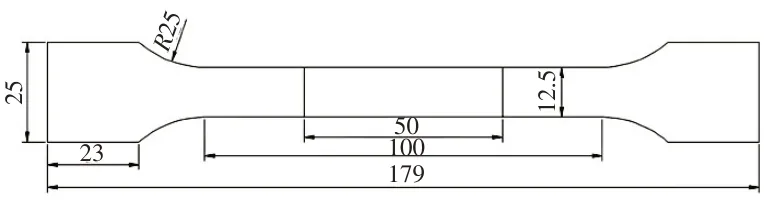

为获取焊接接头力学性能,采用准静态拉伸试验对接头力学性能进行评估,将焊接样板按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》切割成标准准静态拉伸试样,尺寸如图1所示。在26℃室温条件下,以5 mm/min的速度在Instron3309力学试验机上对接头样件进行拉伸试验,获取载荷-位移曲线。

图1 拉伸试样尺寸(单位:mm)

2.2 焊接接头力学性能

搅拌摩擦焊是一种热输入很低的焊接方式[5],最高温度始终低于母材熔点。6系铝合金属于可热处理材料,焊接过程产生的热量仍会影响到材料性能。不同于熔焊,搅拌摩擦焊过程中还存在材料剧烈变形,故焊接完成后材料性能及组织会发生相应变化。搅拌摩擦焊接头由焊核区、热机影响区、热影响区以及母材组成。可以看出,不同区域的力学性能均有所下降,这是由于焊接发热导致6061-T6铝合金中的增强相熔化或粗化所导致。在焊核区由于受到搅拌头搅拌和摩擦作用,温度最高、变形最为剧烈,产生了动态再结晶,晶粒得到细化,从而缓解了热冲击导致的性能下降。热机影响区位于焊核区边缘,相比焊核区,受到的搅拌作用较弱,晶粒细化效果有限,而受到的热冲也比较大,所以性能最低。热影响区仅受到温度的影响,距离焊缝越远,材料性能损失越少并逐渐接近母材性能。由于热机影响区范围较小且对接头力学性能起决定性作用的是材料性能损失最严重的焊核区,所以在仿真模型中将热机影响区与热影响区划分到一起。

2.3 精细模型搭建

为了验证搅拌摩擦焊接头模型的力学性能,需要先建立精细模型,在精细模型中对于焊接接头的不同区域进行精确划分和材料分配,有利于获得更为准确的仿真结果。

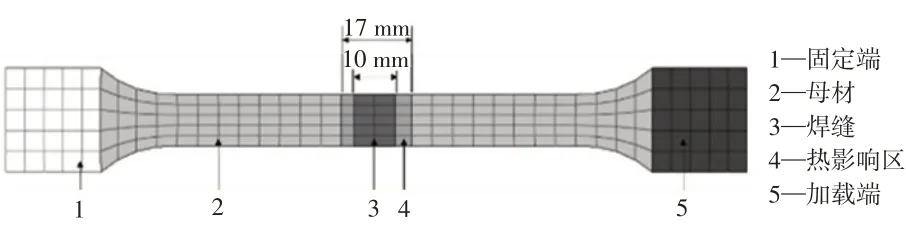

根据标准拉伸样件尺寸使用Hypermesh建立精细模型,网格采用0.6 mm实体单元。由于搅拌摩擦焊成形质量很好,焊缝无余高焊根,所以焊接接头拉伸试样与母材准静态拉伸试样在形状上无差异,只在试样中间划分了焊核区和热影响区域,如图2所示。

图2 精细模型

铝合金的焊接件力学性能可以由硬度来表征,材料的硬度和抗拉强度正相关,所以焊缝的区域可以根据硬度曲线来划分。由搅拌摩擦焊焊接试样拉伸试验可知,试样均在焊缝处失效,前进侧和后退侧的温度差异对于焊接件的失效位置影响较小,在整车模型中由于网格尺寸要远大于精细模型中的尺寸,前进侧和后退侧的差异可忽略。

根据图3硬度曲线可知,焊核区范围约为10 mm,材料性能损失区域总宽度约为17 mm。

图3 焊接接头硬度曲线

从图4焊接接头搅拌区形状可见,搅拌区是一个碗状区域,最小宽度为5.32 mm,与硬度曲线对应的范围有差异。

图4 焊接接头搅拌区形状

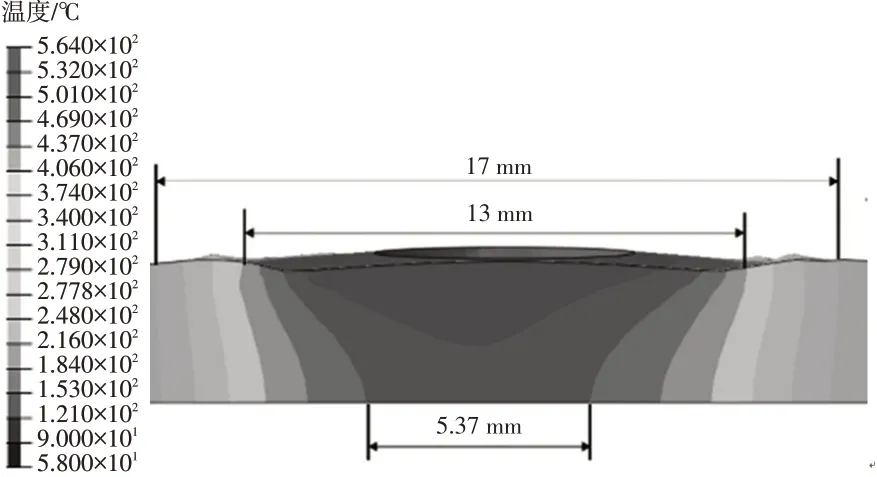

从图5工艺仿真的温度云图可见,温度470℃左右的范围大致与硬度曲线中性能降低区域一致。这是因为搅拌区是搅拌头挤压旋转作用的区域,而搅拌头近似于圆台状,所以接头搅拌区的形状近似于碗状,但是焊核区还包括搅拌区附近的高温区域,搅拌区只是焊核区的一部分。

图5 工艺仿真温度云图

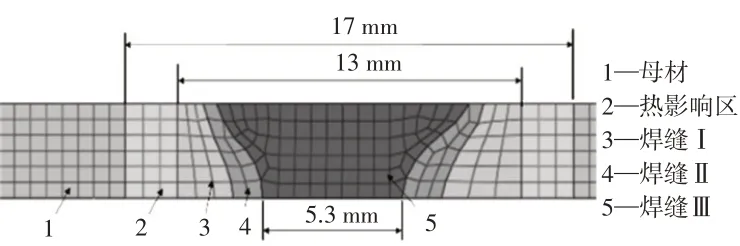

结合硬度曲线和工艺仿真温度云图,对精细模型中热影响区和焊缝区进行划分,根据工艺仿真温度云图将焊缝划分成三部分,分别为焊缝Ⅰ,焊缝Ⅱ,焊缝Ⅲ,如图6所示。

图6 精细模型区域划分

拉伸试验工况较简单,仿真的精确度只与试样尺寸、网格大小、材料参数以及区域划分有关。试样尺寸以及网格大小在建模时可以确定,所以影响结果准确度的就是材料参数以及区域划分。区域划分已由硬度曲线以及工艺仿真温度云图确定,由于焊接时的热输入对于材料的弹性模量几乎没有影响,所以对于不同区域的材料参数只改变塑性段。对于性能降低区域材料参数的确定,通过测量焊接温度场划分各区域的范围,再通过拉伸试验获取不同区域的材料参数。不同区域材料失效参数是在母材失效参数基础上由拉伸试验标定获得。

3 精细模型试验验证

3.1 精细模型变形失效仿真及试验对标

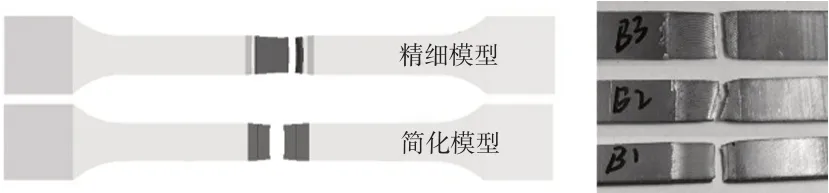

搅拌摩擦焊是通过搅拌头将两个工件的材料搅动到一起实现连接,同时搅拌头的轴肩会压入材料,所以焊缝的厚度要低于其他区域,同时焊缝区域温度最高,材料性能损失最严重,故搅拌摩擦焊焊接试样会在焊缝处断裂失效。从图7可看出,试样是沿着焊缝Ⅱ区域断裂,且位于焊缝边缘的热机和热影响区域,仿真与试验的失效模式一致。

图7 失效位置

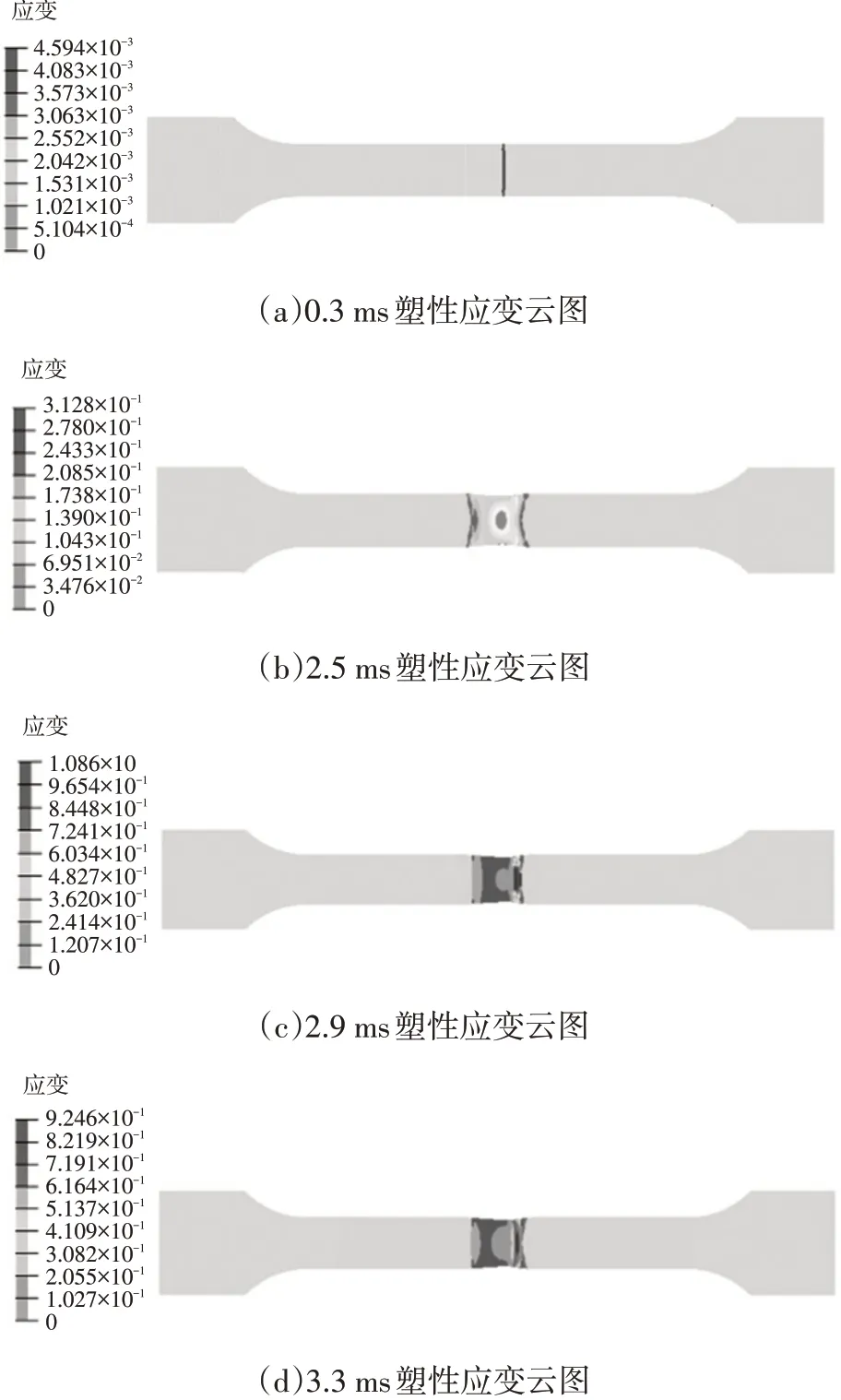

焊接试样等效塑性应变云图如图8所示。当拉伸到t=0.3 ms时,试样开始出现塑性变形,最大等效塑性应变为0.004594,位于焊缝Ⅱ处;当t=2.5 ms时,试样开始出现明显颈缩,最大等效塑性应变为0.3128;当t=2.9 ms时,焊缝单元开始失效删除,最大等效塑性应变为1.086;当t=3.3 ms时,试样完全断裂。

图8 等效塑性应变云图

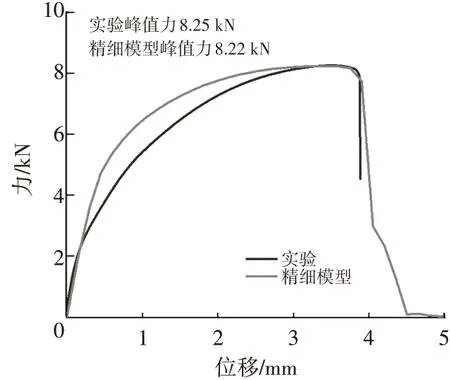

3.2 精细模型拉伸变形力仿真及试验对标

接头在拉伸工况下仿真与试验的载荷-位移曲线如图9所示。拉伸工况下仿真模型最大峰值力为8.22 kN,试验测得最大峰值力为8.25 kN,通过软件计算得两条曲线的拟合度为91.4%,满足精度要求。试验曲线没有明显的弹性段,这是因为接头材料受到热影响后性能会降低,且是连续变化的,但是在仿真中,不同区域的材料性能是不连续的,所以会出现曲线中部有差异。

图9 拉伸工况下载荷-位移曲线

4 等效模型搭建

4.1 等效模型搭建

传统焊接接头模拟方法包括rigid刚体单元、共节点、单根梁单元、多根梁单元、实体焊点单元等。搅拌摩擦焊接头的连接方式是对接,连接区域是一条焊缝而不是多个连接点,所以对于搅拌摩擦焊接头的等效模型,本研究确定的表征方式是采用壳单元并赋予各区域不同材料属性。

在等效模型中,受制于单元类型和网格尺寸,无法实现精细模型中的精确分区,所以在等效模型中将性能相近的区域合并。为避免模型由于简化造成强度高于精细模型,将合并的区域赋予精细模型中相应区域材料性能最弱的参数。根据精细模型仿真结果可知,失效位置位于焊缝处,所以在等效模型中将焊缝Ⅱ、焊缝Ⅲ合并成焊缝区,赋予焊缝Ⅱ的材料属性;将焊缝Ⅰ与热影响区合并成热影响区,赋予焊缝Ⅰ材料。等效模型中的焊缝、热影响区尺寸范围如图10所示。等效模型中网格尺寸为3 mm。

图10 等效模型区域划分

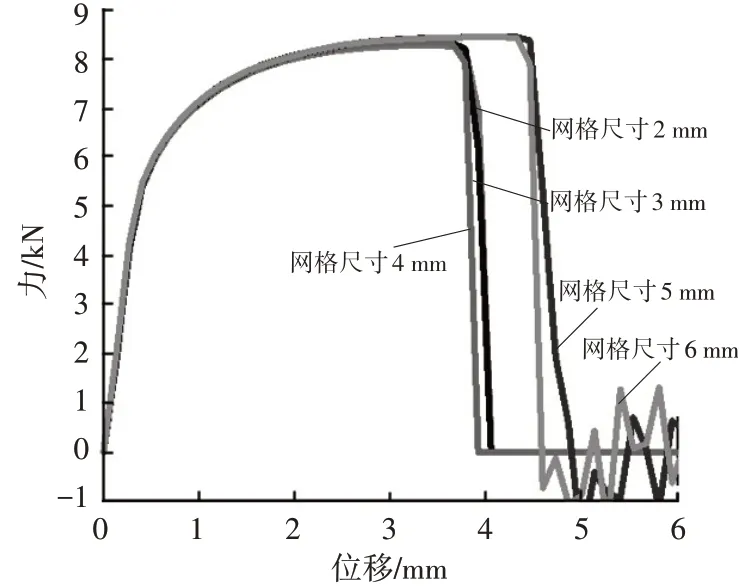

4.2 网格尺寸对仿真精度影响

本研究等效模型的网格尺寸为3 mm,在此基础上,将网格尺寸设为2 mm、4 mm、5 mm、6 mm作为对比。不同网格大小的力与位移曲线如图11所示。当网格尺寸为2~4 mm时,曲线无明显差异,当网格尺寸增加到5 mm时,最大峰值力没有明显差异,但是断裂位移有明显增加,故焊缝处网格尺寸不能大于4 mm。

图11 不同网格尺寸力与位移曲线

5 等效模型试验验证

5.1 等效模型变形失效仿真及试验对标

等效模型不同于精细模型的详细划分,焊缝区域简化成长方形,所以断裂会在焊缝的中心,如图12所示。段裂位置大致与试验结果一致,均位于焊缝处,只是分别在焊缝的中心和一侧。

图12 失效位置对比

等效模型的等效塑性应变场如图13所示。当t=0.3 ms时,试样开始产生塑性应变,位于焊缝,最大等效塑性应变为0.004 019,时间、应变值均与精细模型一致;当t=2.3 ms时,试样开始出现明显颈缩,热影响区也开始出现塑性变形,最大等效塑性应变为0.166 4;当t=3 ms时,模型单元开始失效删除,此时最大等效塑性应变为0.236;当t=3.1 ms,试样完全断裂失效。

图13 等效塑性应变场

5.2 等效模型拉伸变形力仿真及试验对标

等效模型仿真结果与精细模型仿真结果、试验结果的力与位移对比曲线如图14所示。峰值力分别为8.25 kN、8.22 kN、8.27 kN,通过软件算得等效模型曲线与试验曲线的拟合度为86.1%,满足精度要求。等效模型力与位移曲线中部与精细模型和试验都有较大差异,原因是等效模型分区更少,材料性能分布差异更大。

图14 力与位移曲线

6 结论

根据拉伸试验试样尺寸及工况,建立了搅拌摩擦焊接头失效的精细模型。综合硬度曲线和工艺仿真温度云图,对精细模型中热影响区和焊缝区进行划分,对不同区域赋予合理的材料参数。精细模型的仿真峰值力、失效模式与试验结果的一致良好,通过软件计算得仿真和试验力-位移曲线的拟合度为91.4%。为满足整车碰撞工况中计算效率需求,根据精细模型的材料属性和焊缝区、热影响区的划分建立了等效模型,等效模型仿真峰值力与试验结果接近,通过软件计算得仿真和试验力-位移曲线的拟合度为86.1%。研究结果表明,本次建立的等效模型可以表征搅拌摩擦焊接头力学性能,满足整车CAE仿真精度要求。