自动变速器驻车机构的力学性能分析及研究

2021-08-19王加有

王加有

(科力远混合动力技术有限公司 变速器开发部,广东佛山 528000)

0 引言

驻车机构是自动变速器中防止车辆滑行的一种安全装置,用于使汽车可靠而无时间限制地停驻在一定位置甚至斜坡上[1-2]。为了确保驻车机构在整个变速箱生命周期安全可靠地工作,有必要对驻车机构的性能及可靠性进行分析研究。目前,对于驻车机构的研究多以对标为主,现有的文献资料较少。本文通过对驻车机构的几项关键性能进行分析,结合理论计算,阐述驻车机构各项性能的影响因素及可关键参数的设定,对驻车机构的设计及优化具有一定的借鉴意义。

1 驻车机构的结构及原理

由于自动变速器的种类、整车设计要求的不同,导致驻车机构具有较多的结构形式。根据动力驱动的方式不同,可以分为机械式、电动式和液压式等3类。图1所示为某自动变速器中的液压式驻车机构。尽管驻车机构的结构形式不同,但其工作原理基本一致,通常将棘轮固定在变速器的动力输出轴上,通过传递机构将棘爪推入棘轮槽中,从而中断变速器的动力输出[3-4]。且传递机构中带有自锁结构,锁定换挡位置,保证每个挡位的安全切换。

图1 液压式驻车机构

2 驻车机构性能要求分析

驻车机构的安全可靠性能对于汽车的安全性至关重要,为了避免行车故障。驻车机构的关键性能应满足以下要求[5-6]:1)安全驻车性能。驻车机构必须能够实现车辆的安全驻车要求。当车速>5 km/h时,即使出现驻车误操作或异常情况,驻车机构的棘爪在与棘轮啮合时均不能被推入棘轮槽中,驻车不能成功。当车速小于5 km/h时,驻车机构的棘爪在与棘轮啮合时能顺利被推入棘轮槽中,实现安全驻车,且驻车过程中车辆的允许移动距离不能超过150 mm。2)驻车自锁性能。车辆完成驻车后,驻车机构内部必须能够实现自锁,即使在极限坡道及外力碰撞等情况下均不允许自动解锁,从而使车辆保持静止。且当车辆需要解除驻车时,在换挡力的作用下,驻车自锁能够顺利解除。3)安全解锁性能。驻车机构必须能够实现车辆的安全解锁要求。当汽车需要行驶时,驻车机构的解锁过程必须顺畅无卡顿,且棘爪在棘轮的反作用力下能够顺利从棘轮槽中弹出,保证车辆正常行驶。4)防止异常驻车性能。车辆在未进行驻车操作时,驻车机构不能出现异常驻车情况。即使在通过颠簸路段、车速较高、车辆剧烈抖动时,也不能出现棘爪与棘轮异常接触,造成异常驻车情况。

3 驻车机构力学性能分析

3.1 安全驻车过程受力分析

由于在驻车过程中,棘轮与棘爪位置随机结合,存在棘爪齿与棘轮齿相对的情况,所以车辆存在完成驻车操作后仍未被瞬间锁定的现象。当车辆在坡道停驻或受到冲击时,棘轮仍会产生一定转速,如棘爪不能及时进入棘轮槽锁定车辆,则车辆可能因滑动产生较高车速,导致棘爪将无法被推入棘轮槽,造成驻车失败,因此安全驻车的车速不能过高。驻车速度越高,对驻车机构的冲击就越大,驻车机构的损坏风险也就越高,导致车辆的安全系数降低。图2所示为驻车过程中的关键位置,对驻车过程进行运动学分析。

图2 棘爪进入棘轮槽的运动过程

设棘爪由顶齿位置进入棘轮转动的角度为θjl,棘轮转动的角度为θjz。如图3所示,以棘爪为分析对象,对棘爪在运动过程中的受力分析。

图3 驻车棘爪运动受力分析

棘爪在进入棘轮槽的过程中主要受到回位弹簧转矩Tt、棘爪重力Gj、推杆弹簧力Fkj,根据棘爪受力平衡,棘爪所需的转动加速度αjz为

式中:R为车轮轮胎半径;i为车辆主减速器传动比。

转换为对应的车辆移动距离Lcar为

式中,dm为车轮轮胎直径。

由式(1)~式(6)分析可得,当车速小于5 km/h且满足驻车后移动距离不大于150 mm,即可实现安全驻车。

3.2 驻车自锁过程受力分析

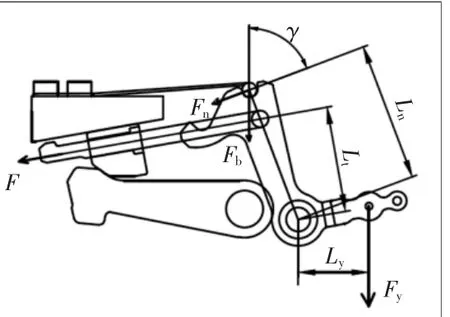

在驻车操作完成后,棘爪在进入棘轮槽的过程中,当出现棘爪齿直接进入棘轮槽或棘爪齿与棘轮齿相对的情况时,驻车推杆的作动弹簧将被压缩,对驻车摇臂产生较大的反作用力,如驻车机构自身不能实现自锁,驻车状态将被解除,从而导致本次驻车失败。如驻车机构可以实现自锁,则推杆作动弹簧产生的反作用力不能将驻车状态解除,从而将能量存储起来,当棘轮向前或向后移动时,再次将棘爪推入棘轮槽,从而实现驻车。因此为了保证车辆的安全驻车,驻车机构自锁性能必须满足在任何状态下驻车状态均不能自行解除。如图4所示,以驻车摇臂为分析对象,对驻车机构的自锁工况进行受力分析。

图4 驻车机构自锁受力分析

驻车摇臂受到作动弹簧的反作用力Ft,板簧的作用力Fb,则驻车摇臂受到的转矩Ts为:

式中:Fn为板簧法向分力;Ln为驻车摇臂旋转中心到板簧法向分力Fn的距离;Lt为驻车摇臂旋转中心到作动弹簧反作用力Ft的距离;Lb为驻车摇臂旋转中心到板簧作用力Fb的距离;γ为板簧作用力Fb与法向切力Fn的夹角。

由式(7)~式(8)分析可知,当驻车摇臂受到的转矩Ts大于0时,驻车摇臂的位置将不能被推开,即可实现位置自锁,从而保证驻车机构处于自锁状态。同理,在非驻车状态时,驻车机构同样需要满足自锁性能,从而避免驻车摇臂在没有换挡力的作用下各挡位脱挡的风险。

3.3 安全解锁过程受力分析

在驻车过程中,由于棘爪与棘轮未完全啮合,驻车时只需克服作动弹簧的反作用力和系统的摩擦力,通常所需的驻车力较小。而在驻车解锁的过程中,由于棘轮与棘爪已完全啮合,尤其是坡道工况,棘轮将承受整车的负载并反作用在棘爪上,从而导致驻车解锁力较大。如驻车解锁机构驱动力是机械式,最大解锁力高达80 N,严重影响车辆的驾驶体验。因此在保证驻车正常解锁的情况下,驻车机构的解锁力设计时不宜过大。如图5所示,以解锁过程中的关键位置为例,对驻车解锁过程中的驻车摇臂进行受力分析。

图5 驻车解锁过程受力分析

驻车摇臂在解锁过程中,主要受到棘爪和导轨对作动块的合力F,板簧的作用力Fb,则所需的解锁力Fy为

式中:Ly为驻车摇臂旋转中心到解锁力Fy的距离;Lh为驻车摇臂旋转中心到合力F的距离。

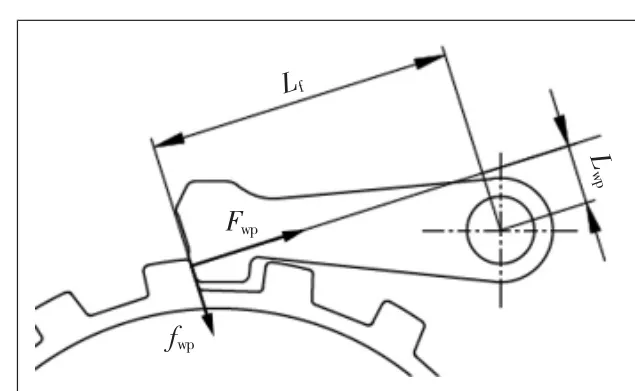

当驻车摇臂在换挡力的作用下解除驻车自锁状态后,棘爪应能够在无外力的作用下从棘轮槽中弹出,自此整个驻车解锁过程顺利完成,棘轮约束得到释放,变速器动力实现正常输出。如图6所示,以棘爪为研究对象,对棘爪进行受力分析。

图6 驻车棘爪自动弹出受力分析

棘爪受到棘轮反作用的压力Fwp,以及棘轮棘爪之间的摩擦力fwp,则棘爪的弹出能力系数β为:

式中:Lwp为棘爪旋转中心到作用力Fwp的距离;Lf为棘爪旋转中心到摩擦力fwp的距离;μ为棘轮与棘爪之间的摩擦因数。

由式(9)~式(11)分析可知,当要满足驻车棘爪能从驻车棘轮的齿槽中自动脱出,则棘爪的弹出能力系数β>1时,棘爪即可在无外力的作用下从棘轮齿槽中自动脱出。

3.4 防止异常驻车过程受力分析

车辆在颠簸路段行驶时,尤其车速较高时,车辆产生剧烈的抖动将会间接传递至棘爪位置,使棘爪产生较大的加速度,远大于棘爪正常驻车时的加速度,棘爪就存在与棘轮异常啮合的风险,若因此导致异常驻车将非常危险。为了避免这种情况的发生,棘爪的回位弹簧要有足够的安装转矩。如图7所示,以非驻车状态为例,对棘爪受力分析进行分析。

图7 驻车棘爪受力分析

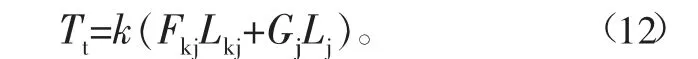

棘爪主要受到自身重力Gj,驻车推杆反作用力Fkj,回位弹簧转矩Tt,由棘爪受力平衡可得

式中,k为回位弹簧安全系数。

由式(12)分析可知,当回位弹簧的安全系数k≥1时,即可保证棘爪位置固定,考虑颠簸路况的振动加速度较大,通常在驻车机构设计时,回位弹簧的安全系数取5倍值。

4 结语

驻车机构的性能及可靠性对于车辆的安全性有着重要的影响。本文以某一款自动变速器中的液压式驻车机构为研究对象,对驻车机构的关键性能归纳总结,并通过对驻车机构在安全驻车、自锁、安全解锁、防止异常驻车等4项关键性能的力学特性为研究对象,通过相应理论计算,提出驻车机构各项性能的影响因素及可量化评价指标,为驻车机构的可靠性能评估提供理论参考。本文虽然以液压式驻车机构为研究,但研究方法同样适用于机械式驻车机构和电动式驻车机构。