MasterCAM常用2D刀路详解与应用技巧

2021-08-19王彦诚张文帅张妍

王彦诚,张文帅,张妍

(陕西工业职业技术学院,陕西 咸阳 712000)

0 引言

数控加工技术是现代制造技术不可获缺的重要组成部分,随着数控加工技术的发展,产品生产周期不断缩短,产品加工种类越来越多、加工范围越来越大。如今数控加工技术向着多轴加工方向发展,多轴加工是加工机器能同时控制3轴联动以上,它将数控车、数控铣、数控钻等功能组合在一起,一次装夹后,完成对工件加工的所有加工工序[1]。目前人们已经意识到多轴加工的优越性,但同样面临着困难,其中包括多轴加工数控编程抽象、操作困难这一难题。

1 MasterCAM软件介绍

多轴加工计算机辅助制造软件种类繁多,国外软件有UG、MasterCAM、Powermill、Cimatron、CAXA、Hypermill;国内软件有北京精雕公司研发的Surfmill,这类CAM解决方案软件普遍具备刀路模拟、加工仿真等功能。计算机辅助制造软件的应用缩短了加工周期,节省了加工成本。MasterCAM 作为一款专门的计算机辅助制造软件(CAM),一是其具备强大的兼容功能,能够轻松识别导入Pro/E、UG、SolidWorks、Inventor等主流计算机辅助设计软件(CAD)的模型;二是完善的刀路指令功能,软件刀路指令丰富,刀路产生速度快;三是软件后处理合理,MasterCAM生成G代码占用内存小;四是软件界面简洁明了,具有良好的人机交互功能,上手容易,可轻松实现3、4、5轴对零件的加工,可提高多轴加工人才的培养速率[2]。

2 2D刀路定义

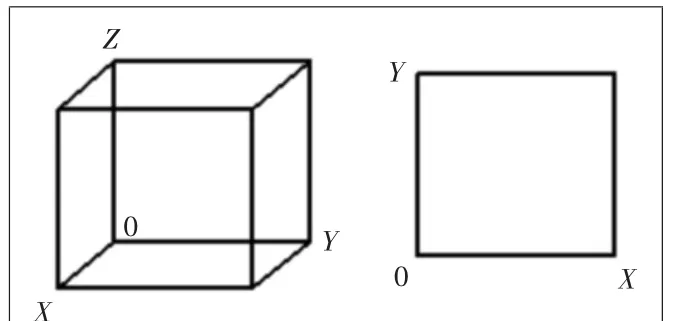

如图1所示,3D轮廓外形是指组成外形轮廓的所有线、圆弧、曲线等图素并不一定都位于同一构图面内,如正方体轮廓,拥有3个构图平面;2D轮廓外形是指组成外形轮廓的所有线、圆弧、曲线等图素均位于同一构图面内,如正方形轮廓,拥有一个构图平面[3]。2D刀路指的是刀具进行工件切削时,生成刀路选用的图素均为2D轮廓外形。

图1 3D与2D轮廓外形

MasterCAM 2019版2D刀路指令丰富,满足日常加工需求,按照切削速度分为高速切削刀路和特征切削刀路。高速切削刀路主要用于工件粗加工,大范围去除工件余量,典型的刀路指令有动态铣削指令、动态外形指令;特征切削刀路主要用于工件精加工,在工件开粗后使用,保证工件的尺寸和公差,典型的刀路指令有外形指令、区域铣削指令。MasterCAM 2019软件中共有27个2D刀路指令,在实际加工过程中,大部分的2D刀路指令不会用到,只需熟悉并灵活运用常用的2D刀路指令,就可以满足普通工件加工要求。Mastercam2019软件中常用的2D刀路指令有平面铣削、动态铣削、外形铣削、区域铣削、模型倒角5个刀路指令。

3 常用2D刀路指令详解

3.1 平面铣削指令

图2 平面铣削指令设置界面

平面铣削指令还应注意平面切削参数,一般设置切削类型为双向切削,最大步进量为切削刀具直径的80%,基准面底面预留量为0,两切削间移动方式为高速回圈,共同参数按照实际加工情况确定。

3.2 动态铣削指令

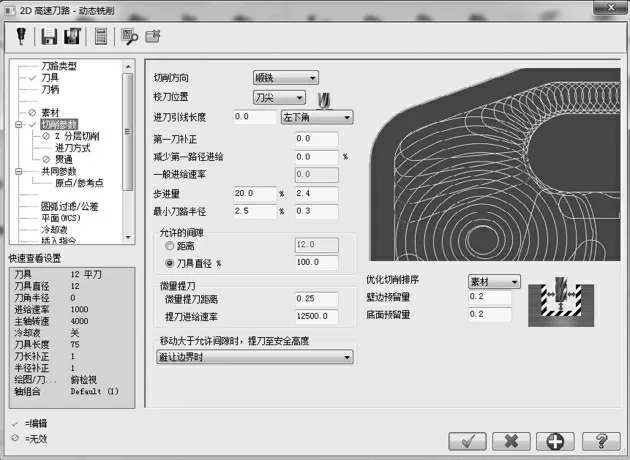

图3 动态铣削指令设置界面

对于普通工件,粗加工应选取刀具直径为12 cm或者16 cm的开粗刀,动态铣削切削量需控制在2 nm以内,以减少刀具磨损。一般来讲,该指令需要定义步进量、最小刀路半径、提刀进给速率、预留量。最小刀路半径是切削工件时,刀具的最小转弯半径,预留量是留给精加工和半精加工的工件余量。图3所示数值为笔者加工工件时的常用参数,可作参考。

3.3 外形指令

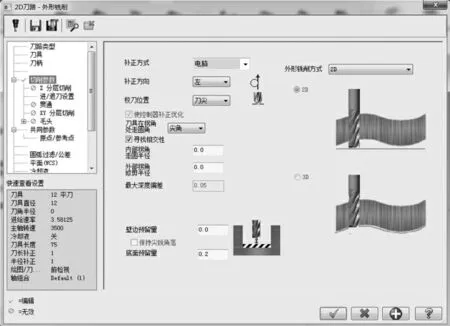

图4 外形指令设置界面

在左刀补情况下,用外形指令拾取2D轮廓时要遵循逆内顺外的法则,即2D轮廓线拾取方向为逆时针,刀具加工工件内轮廓;2D轮廓线条拾取方向为顺时针,刀具加工工件的外轮廓。外形铣削指令一般需要设置底面预留量,进退刀设置,圆弧过滤公差,其中底面预留量的设置主要是为了防止切削刀具剐蹭到工件表面,影响工件表面质量。

3.4 区域铣削指令

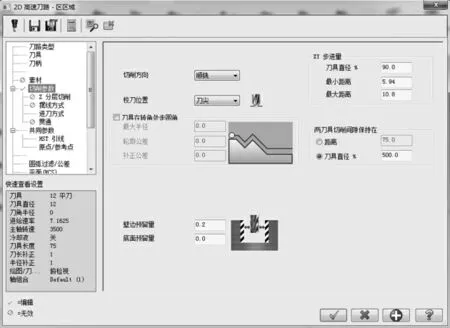

图5 区域铣削指令设置界面

区域铣削指令主要设置XY步进量、壁边预留量。如图5所示,XY步进量中刀具直径修改为90%,保留壁边预留量,这样做的目的是保证工件侧面加工质量,切削刀具充分利用,刀路纹理好看。为了提高加工速度,对于封闭区域,拾取封闭串连;但对于开放区域,应拾取半封闭串联。

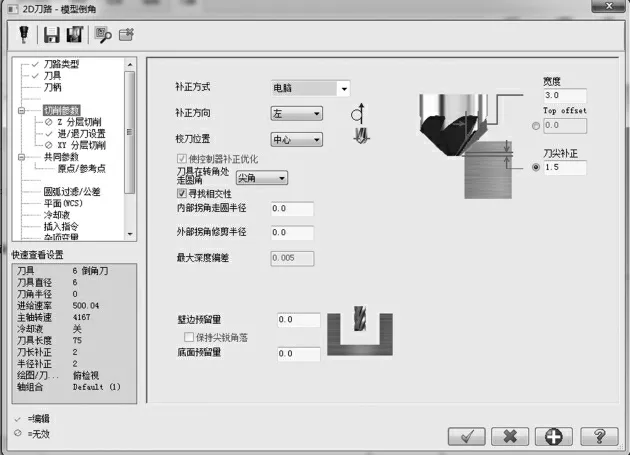

3.5 模型倒角指令

图6 模型倒角指令设置界面

该指令预留量通常设置为0 mm,倒角刀的宽度参数和刀尖补正参数与所选的倒角刀半径有关,图6中为φ6的倒角刀参数,可供参考。

4 2D常用刀路应用技巧

多轴加工的工装夹具数量减少,基准转换少,加工精度高,缩短了生产过程链,提高了新产品研发速度,因此多轴加工应用越来越广泛。运用MasterCAM软件进行多轴加工时,有很多小技巧。指令应用技巧无非就是减少工件加工耗时,提高工件加工质量。本文以2D常用刀路为对象,介绍该指令减少工件加工耗时的技巧。工件粗加工时长决定了整个工件加工耗时,有效减少螺旋下刀、避免空刀路、减少重复刀路都可以缩短工件粗加工时长,进而减少整个工件加工耗时。

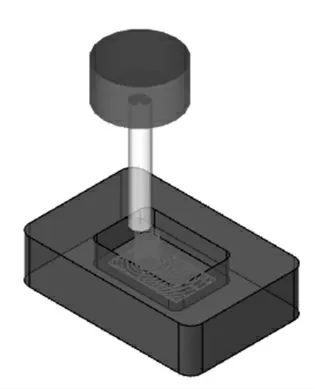

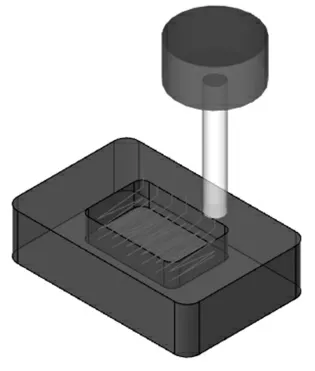

4.1 减少螺旋下刀

对于普通工件,工件粗加工肯定有多条开粗刀路,粗加工的本质在于快速去除工件余量,MasterCAM软件动态铣削指令默认的下刀方式为螺旋下刀,如图7所示,斜插下刀方式如图8所示,螺旋下刀方式对刀具磨损少,但刀路切削轨迹长,加工耗时长。采用动态铣削指令配合大直径开粗刀螺旋下刀,再用外形指令配合小直径开粗刀斜插下刀,可有效减少加工耗时,同时也有效控制刀具磨损。笔者常采用刀具直径φ=12 mm的开粗刀去除工件余量后,再采用刀具直径φ=6 mm的开粗刀快速去除工件的剩余余量。

图7 螺旋下刀方式

图8 斜插下刀方式

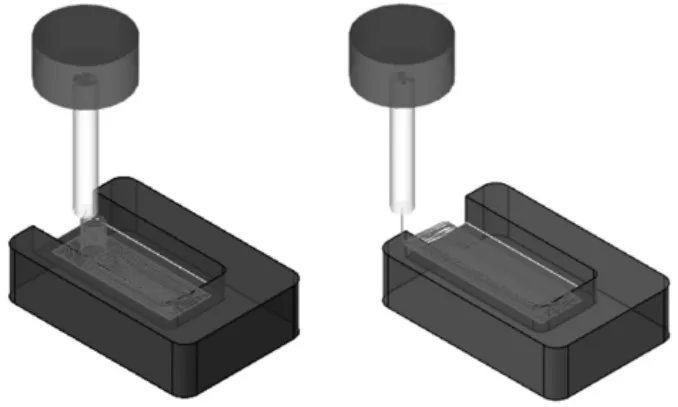

螺旋下刀可更好地防止切削刀具猛扎工件,导致切削刀具及加工工件报废,对于具有开放轮廓的工件,可适当延长切削刀具的进刀线,让切削刀具在工件开放轮廓外垂直下刀到指定深度,再过渡到小切削量、高进给速度的正常开粗状态,如图9所示。

图9 两种切削方式比较

4.2 避免空刀路

切削刀路一定要简洁、清晰、完整,工件加工耗时才能少,使用2D刀路指令时,进给切削位置距离加工表面尽可能近,灵活添加辅助线可解决这一问题,从而减少空刀路指令,减少工件整体加工耗时。

4.3 减少重复刀路

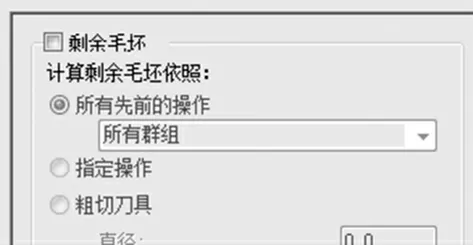

加工前首先设置毛坯模型,MasterCAM软件2D刀路指令中剩余毛坯可自动模拟和识别工件已经加工部分和未加工部分,指令选项如图10所示,但勾选剩余毛坯后,软件需要计算整个毛坯的加工状态,生成刀路指令耗时会增加,所以很多人不勾选,经实际加工测量,大直径开粗刀开粗后,换小直径开粗刀时勾选剩 余 毛坯,可减少重复刀路,生成指令耗时会增加,但整体加工耗时会大幅减少。

图10 剩余毛坯指令选项

5 结语

MasterCAM软件是一款容易上手、功能强大的计算机辅助制造软件,软件中刀路指令丰富,实际加工中,很多刀路指令却用不到。本文以2D刀路指令为对象,介绍了常用的2D刀路指令及刀路指令的使用技巧,可快速入门多轴加工领域,提高多轴加工人才培养率,为模具制造企业加工方式快速转型提供了方案,对企业有着重要意义。