新型高密度高强度合金钢绝热剪切微观组织研究

2021-08-18刘安晋程兴旺

潘 磊, 王 琳,2, 刘安晋, 程兴旺,2

(1.北京理工大学 材料学院, 北京 100081;2.冲击环境材料技术国家级重点实验室, 北京 100081)

0 引言

高密度高强度合金钢密度介于超高强度合金钢及钨合金之间,兼有高强度及良好的韧性,拥有良好的军事应用前景[1]。

作为战斗部壳体材料,在使用过程中将面临高温、高压、高应变率等恶劣环境[2],要求其具备良好的动态力学性能以保持结构完整性。Jun Feng等[3]使用30CrMnSiNi2A超高强度钢侵彻混凝土靶板,当着靶大于1402 m/s之后,弹体头部磨损严重,且可观察到绝热剪切带生成。周忠彬等[4]在1100~1300 m/s速度下对G50钢进行了侵彻钢筋混凝土试验,侵彻结束后弹体头部发生了不均匀、不对称破坏,影响侵彻深度。张胜男等[5]利用SHPB装置对Aermet100钢进行动态压缩,在动态加载下产生了绝热剪切带,材料断裂形式均为剪切断裂。同时,Hu等[6-7]、Hopson等[8]也对Aermet100钢的动态力学行为进行了深入研究。

综上所述,绝热剪切行为是影响材料在高应变率环境下使用的关键因素。国内外广泛研究了超高强度合金钢的绝热剪切行为,对于高密度高强度合金钢绝热剪切行为的研究尚有欠缺。本研究利用课题组自主研制的新型高密度高强度合金钢,采用分离式霍普金森压杆(SHPB)装置,进行高应变率载荷压缩试验,通过微观组织结构分析得到材料在动态压缩载荷下的绝热剪切行为特点,对该高密度高强度合金钢在战斗部壳体材料的应用具有重要指导意义。

1 材料与方法

1.1 试验材料

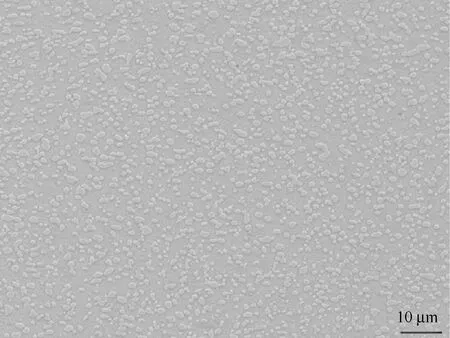

试验材料为本课题组自主研制的新型高密度高强度合金钢,经过热处理之后的微观组织形貌如图1所示,椭球状析出相弥散分布于基体中,析出相大小较为均匀。

图1 新型高密度高强度合金钢经热处理后的组织形貌

1.2 高应变率载荷压缩试验

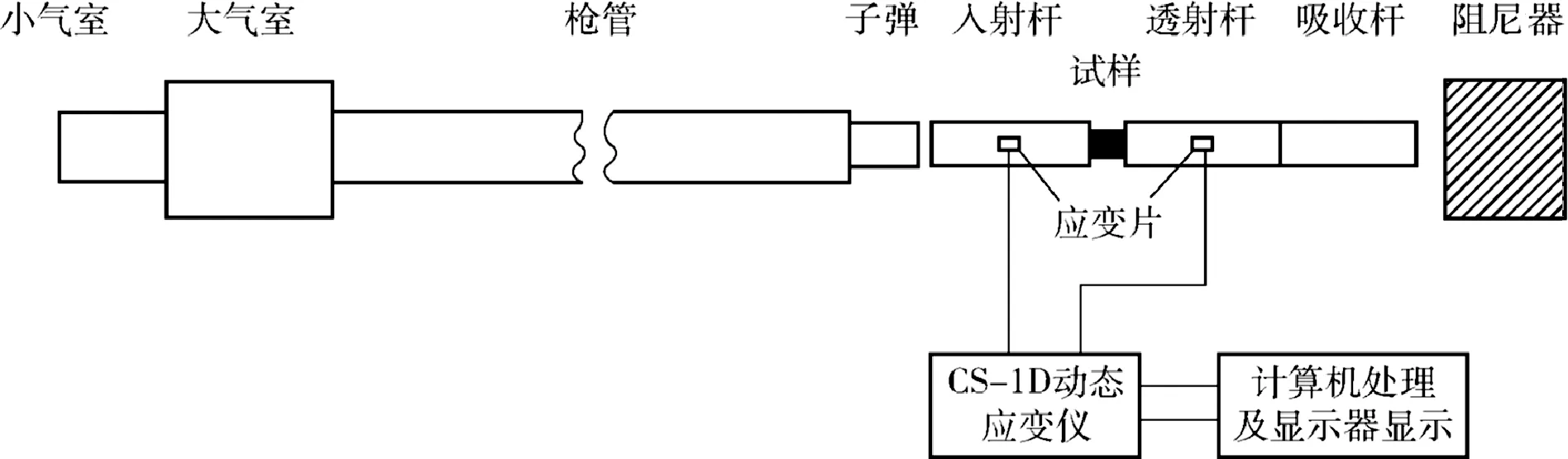

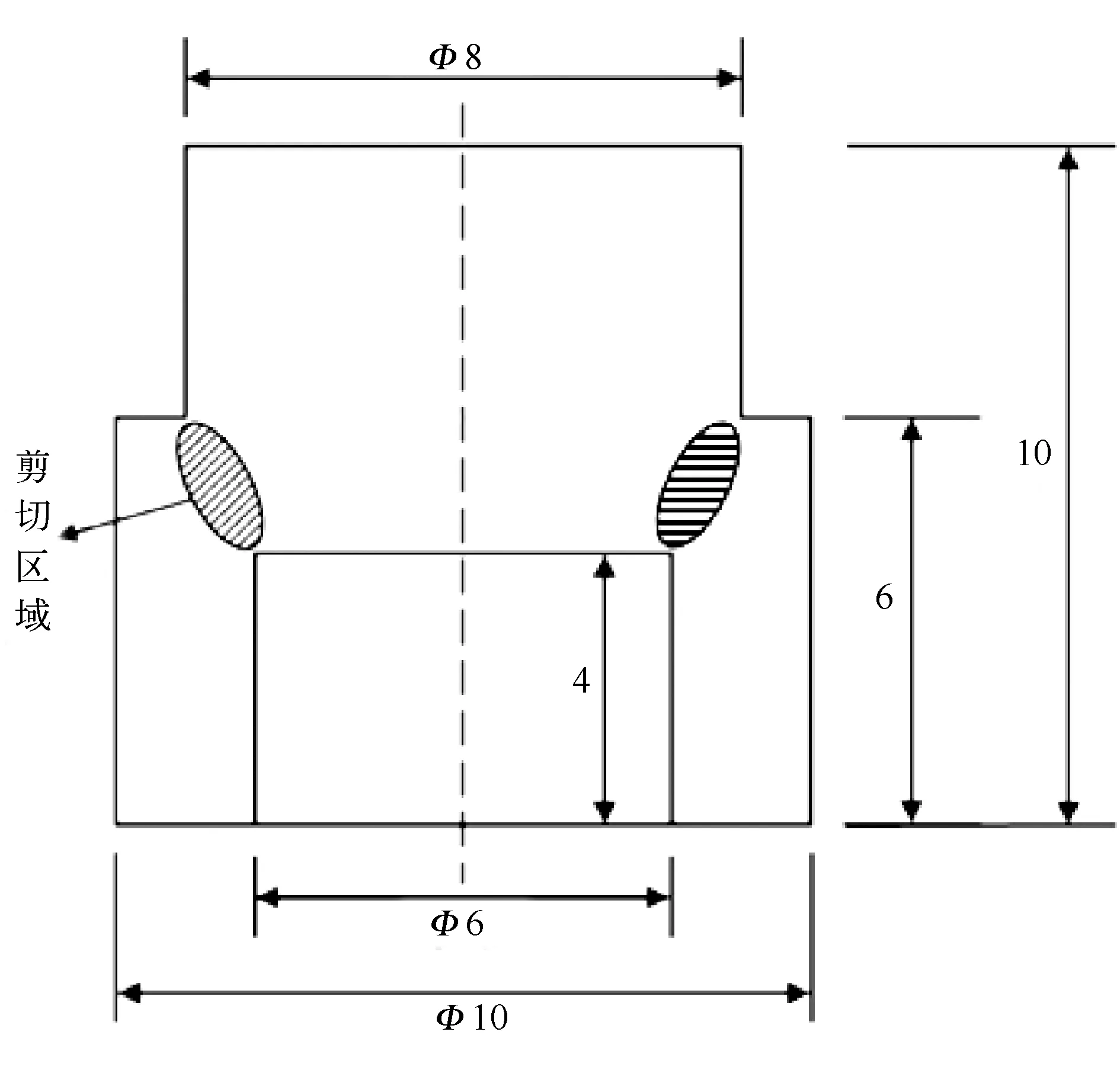

利用SHPB装置,如图2所示[9],采用帽形试样对新型高密度高强度合金钢进行高应变率载荷压缩试验,设备应变率加载范围为1000~7000 s-1,应变率由气室气压控制。帽形试样由于其特殊构造,在高应变率加载下可将试样的塑性变形限制在较窄区域内即剪切区域,更容易观察到材料的绝热剪切行为[10-11]。本次试验所用帽形试样尺寸及剪切区域如图3所示。

图2 SHPB装置示意图

图3 帽形试样尺寸及剪切区域示意图

将动态压缩后的试样沿中轴线切开、抛光,然后用稀王水(40% HNO3+40% HCl+20% H2O,体积分数)腐蚀约5 s后,利用光学显微镜(OM)及扫描电子显微镜(SEM)进行微观组织观察,研究其绝热剪切行为。

2 结果与讨论

2.1 高应变率载荷压缩试验结果

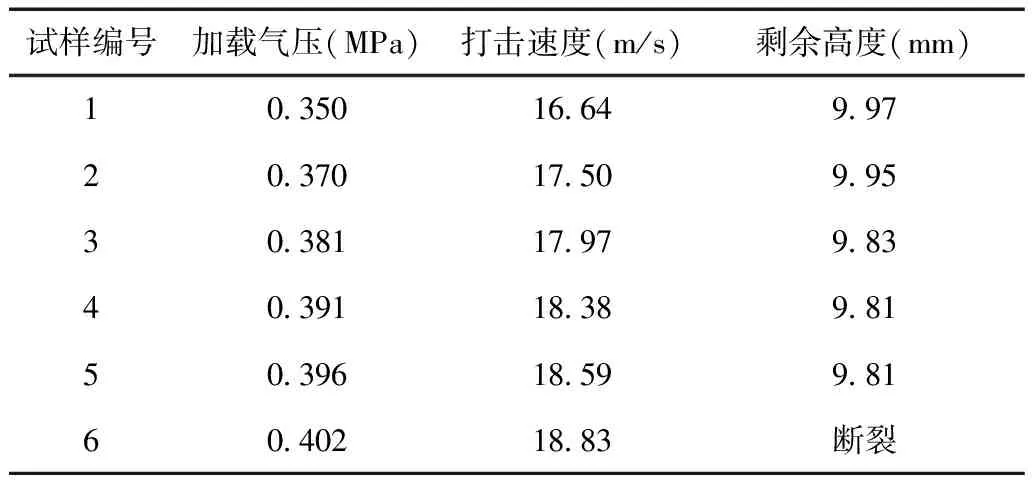

试样经不同气压、打击速度在高应变率动态加载后试样的剩余高度,如表1所示。

表1 帽形试样经动态压缩后剩余高度

经动态压缩后,新型高密度高强度合金钢发生了不同程度的变形,可在帽形试样帽沿处观察到变形及裂缝生成,当加载气压在0.35~0.4 MPa之间,打击速度在16.64~18.75 m/s之间时,随着加载气压的升高,变形量增大,试样剩余高度减小,但减小幅度不大,说明新型高密度高强度钢具有较好的抗冲击能力。当加载气压大于0.4 MPa时,试样不能继续承载,发生剪切断裂。

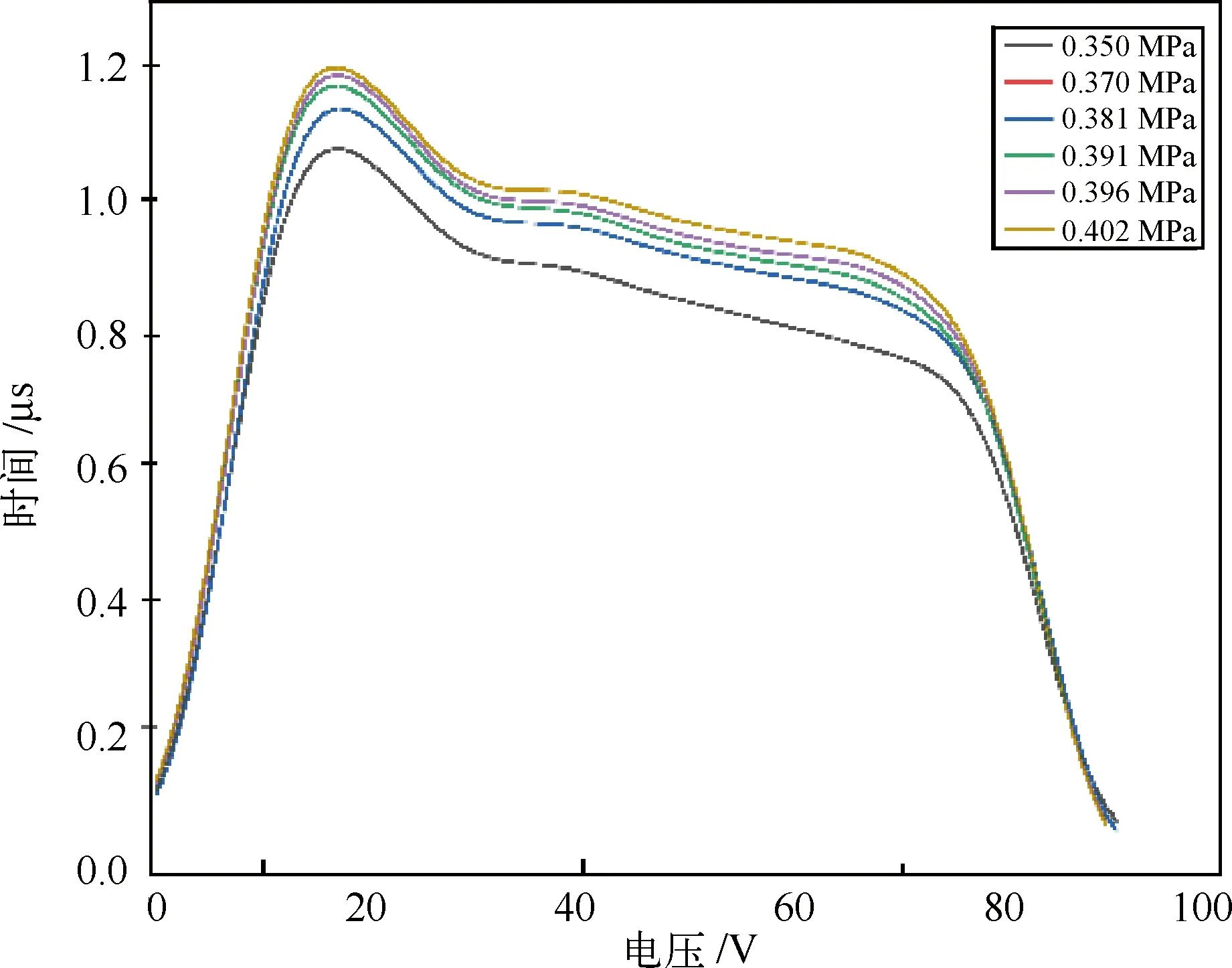

SHPB装置所记载的电压-时间曲线,可用于描述样品的应力承载状态,如图4所示。

图4 试样高应变率载荷加载电压-时间曲线

由应力波基础理论及SHPB加载原理计算可知应力波在试样中的加载时间为80 μs[12]。当承载时间(电压-时间曲线从开始至急速下降拐点处所经历的时间)大于或等于80 μs时,证明材料在加载过程中未发生绝热剪切;当承载时间小于80μs时,说明材料承载能力下降,需结合微观组织分析是否发生绝热剪切行为。

2.2 微观组织观察与分析

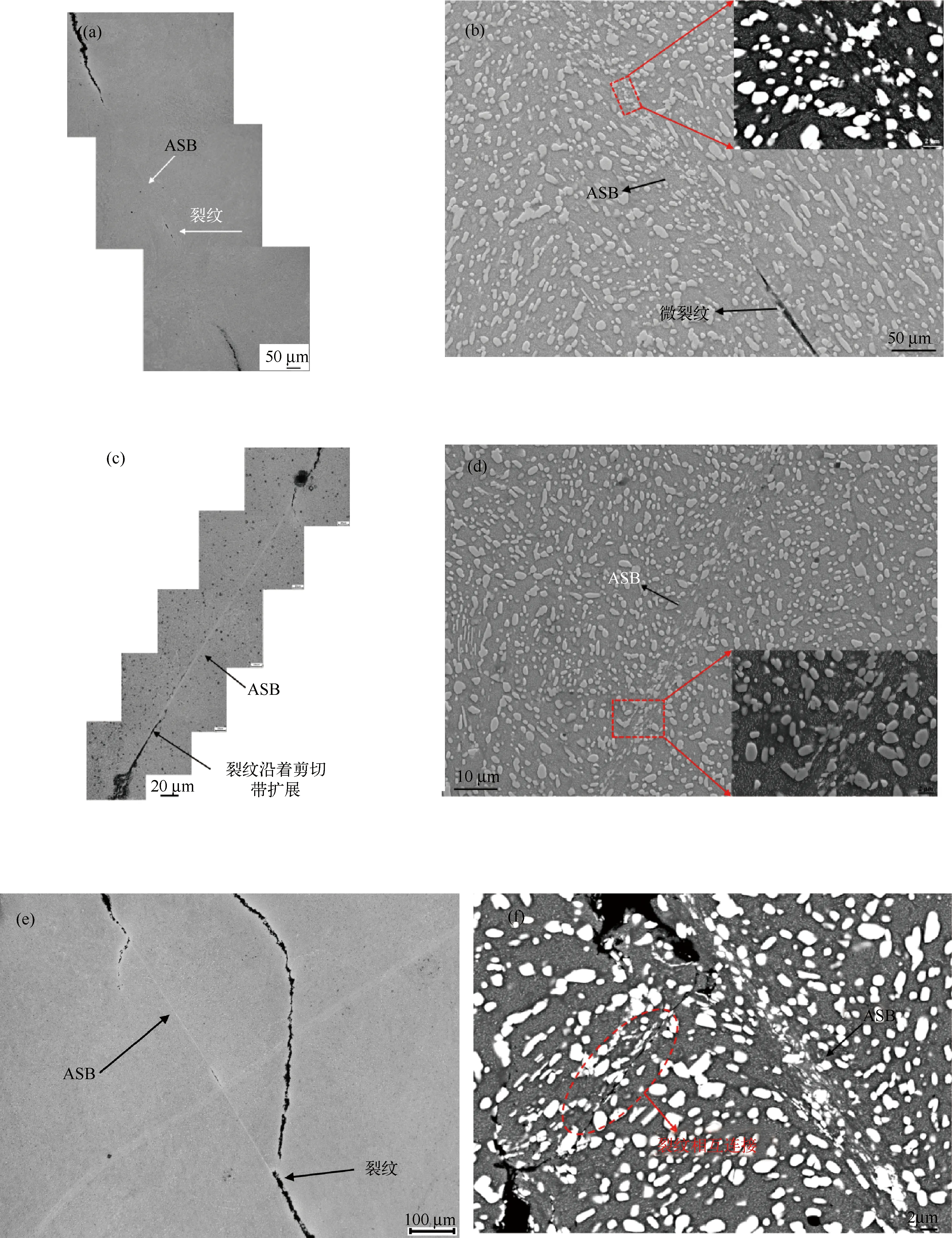

图5分别为0.381 MPa、0.391 MPa、0.396 MPa加载气压,分别对应17.97 MPa、18.83 MPa、18.59 m/s打击速度下,新型高密度高强度合金钢经动态压缩后的微观组织形貌。由图4可知,在动态加载过程中,试样承载时间均小于80μs,说明试样承载能力下降,结合图5中试样在0.38~0.4 MPa加载气压下的微观组织形貌可知,试样均发生了绝热剪切行为,在剪切区域可以观察到绝热剪切带(ASB)的生成,并伴有裂纹的萌生扩展,最终导致材料断裂失效。综合观察不同加载气压、打击速度下材料的微观组织可得,新型高密度钢强度合金钢在强剪应力作用下裂纹率先在强剪切区域两端形核,主要沿着ASB扩展,并贯穿ASB。在ASB内部存在微裂纹,如图5(b)所示,微裂纹可沿着剪切带进一步生长与主裂纹相互连接,最终将导致断裂发生[13]。随着加载气压、打击速度的提高,新型高密度高强度合金钢绝热剪切带特征越明显,局域剪切破坏程度越高,越容易发生裂纹之间的相互连接,导致材料发生失效断裂。

图5 新型高密度高强度合金钢经0.35~0.4 MPa加载气压动态压缩后的微观形貌(a)、(b) 0.381 MPa加载气压;(c)、(d) 0.391 MPa加载气压;(e)、(f);0.396 MPa加载气压

在ASB内部中心区域可以观察到新型高密度高强度合金钢析出相的剪切破碎,析出相周围基体发生了大扭曲变形。随着加载气压的升高,析出相破碎变形程度及基体扭曲变形程度均有所提高。

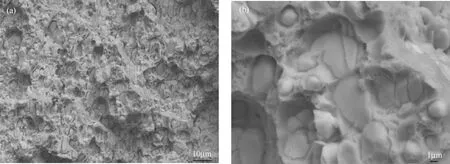

在0.402 MPa加载气压、18.83 m/s打击速度下,合金钢经动态压缩后的断口形貌如图6所示。从图6中可以看出,经动态加载后合金钢的断口形貌主要为析出相的解理断裂,并可在析出相中观察到裂纹生成,基体沿着析出相边缘断裂。这是由于新型高密度高强度合金钢基体的韧性较好,而析出相为硬脆相,在强剪应力作用下析出相率先发生剪切断裂。

图6 新型高密度高强度合金钢经0.402 MPa加载气压动态压缩后断口的微观形貌

3 结论

本文利用SHPB装置对帽形新型高密度高强度合金钢进行了动态压缩试验,对动态压缩后的材料的微观组织形貌进行分析研究得出结论如下:

(1)帽形试样新型高密度高强度合金钢经SHPB装置在0.38~0.4 MPa气压动态压缩后均发生了绝热剪切行为,在帽形试样剪切变形区均可观察到绝热剪切带生成;当加载气压大于0.4 MPa,试样发生剪切断裂。

(2)对新型高密度高强度合金钢经动态压缩后产生的绝热剪切带进行微观分析,在剪切带中心区域析出相剪切破碎,周围基体发生大变形扭曲,裂纹沿着剪切带进行扩展,扩展裂纹相互连接,最终导致材料发生断裂失效。