民机发动机驱动泵的长寿命设计技术

2021-08-18陈金华郭生荣卢岳良

陈金华,郭生荣,卢岳良

(1.航空工业南京机电液压工程研究中心,江苏 南京 211106;2.航空机电系统综合航空科技重点实验室,江苏 南京 211106)

引言

我国已有国产大飞机,但作为民机液压系统核心部件的发动机驱动泵的研制却仍是短板。发动机驱动泵作为飞机液压系统主液压能源,将发动机传动机匣的机械能转换成液压能,为飞机起落架装置、前轮转弯操纵、机轮刹车、升降舵、方向舵、襟/副翼等提供液压动力,对飞行安全至关重要。柱塞泵因其工作压力高、输出功率大、变量方便等特点通常被用作飞机主液压能源泵。

直轴式轴向柱塞泵具有结构紧凑、转动惯量小、可高速旋转等特点,在工程机械、航空、航天等领域被广泛使用。直轴式轴向液压柱塞泵具有两种典型结构:内支承轴向柱塞泵主轴为通轴,由两端滚动轴承支承,主轴与转子之间花键定心,轴不仅传递扭拒,而且承受转子的径向力,轴径较粗,斜盘倾角较小;外支承轴向柱塞泵主轴为半轴,柱塞径向合力中心位置上设置有一个转子外径大轴承,转子的径向力全部由外径大轴承支承,主轴只起传扭作用,不承受弯矩,轴径可较小,斜盘倾角较大,可达到20°。直轴式轴向柱塞泵按输出功能分为定排量或变排量输出,作为主液压能源,因飞行的每个阶段所需液压能源大小不同,通常采用变排量输出方式。目前民机上采用的变排量直轴式轴向柱塞泵均为恒压变量式,可在液压系统名义压力的5%范围内保持其输出压力几乎不变,实现在恒压范围内随负载实施变流量,节约能源并减少系统发热。

现役民航飞机对于发动机驱动泵提出了较高的平均故障间隔时间(Mean Time Between Failure,MTBF)值和寿命要求,MTBF值一般要求20000~35000 h,寿命一般要求与飞机同寿,达到60000~90000 h,寿命期内视情维修。国外民机发动机驱动泵技术成熟,产业完整,目前民机发动机驱动泵主要由美国的Eaton和Parker两大公司研制,前者以内支承轴向柱塞泵为主,后者以外支承轴向柱塞泵为主。B787飞机液压柱塞泵由Parker公司研制,A380飞机液压柱塞泵由Eaton公司研制,其压力脉动小于额定输出压力±1%,是目前市场上噪声最低的柱塞泵,降低了管路疲劳,提高了飞机液压管路系统可靠性,其主要技术发展特点为高压化、低脉动、高可靠、长寿命。

国内对变排量柱塞泵工作特性等开展了深入研究:马万鹏等[1]、罗威等[2]、童水光等[3]对恒压变量柱塞泵静动态特性进行了仿真,得出泵出口压力和流量特性曲线;欧阳小平等[4]对双压力变量柱塞泵在压力切换过程中出现的压力超调问题进行了研究;GUO Shengrong等[5]、陈金华[6]对民用飞机柱塞泵现状和发展趋势进行了分析;陈经跃等[7]介绍了民机EHA液压泵研究方案,分析了其关键技术。目前对于航空液压泵寿命提升研究较少,而这些正是民机发动机驱动泵亟需突破的技术。

发动机驱动泵是我国民用飞机发展的“卡脖子”产品,研究长寿命设计技术可为我国研制具有高可靠、长寿命的民用飞机发动机驱动泵产品提供重要的技术基础。

1 民机发动机驱动泵长寿命技术方案

影响液压泵寿命因素很大程度体现在入口吸油、出口压力脉动、回油排热3条油路系统上[8],保证入口吸油充分,抑制出口压力脉动,改善壳体回油散热条件等,均可对液压泵寿命起到正面影响。

1.1 发动机驱动泵入口吸油对寿命的影响

液压流体中,当液压油压力低于空气分离压力时,溶解在流体中的空气被分离出以气泡的形式存在于液体中,并占据一定的空间使油液变得不连续,发生空化现象[9]。空化发生后,气泡随着液流进入高压区,被急剧破坏或缩小,而原来所占据的空间形成真空,四周液体质点以极大的速度冲向真空区域,产生局部液压冲击,使金属零件表面逐步形成麻点,严重时表面脱落出现小坑,产生振动、噪声等,降低液压泵可靠性和寿命。与其他形式泵相比,柱塞泵更容易因吸油不足产生空化和气蚀,气蚀损伤常发生在配流盘面、缸体面、缸体柱塞孔内、配流盘和缸体的腰形槽内、滑靴面、垫板面等。民用飞机机体一般比较庞大,油箱到泵入口的管路较长,对泵入口压力造成不利影响,且恒压变量泵流量需求工况复杂,从小流量到大流量的响应时间要求不大于0.05 s[10],在流量需求大的瞬间尤其需要给泵入口提供足够的压力以防止气蚀。

提高发动机驱动泵入口压力的解决途径:

(1) 液压系统使用封闭的气体增压油箱或自增压油箱,但飞机对体积、重量要求限制了油箱增压压力和管道内径;

(2) 在油箱至液压泵的入口管路上使用增压泵,但极大地增加了系统复杂性;

(3) 泵入口流道优化,效果很有限;

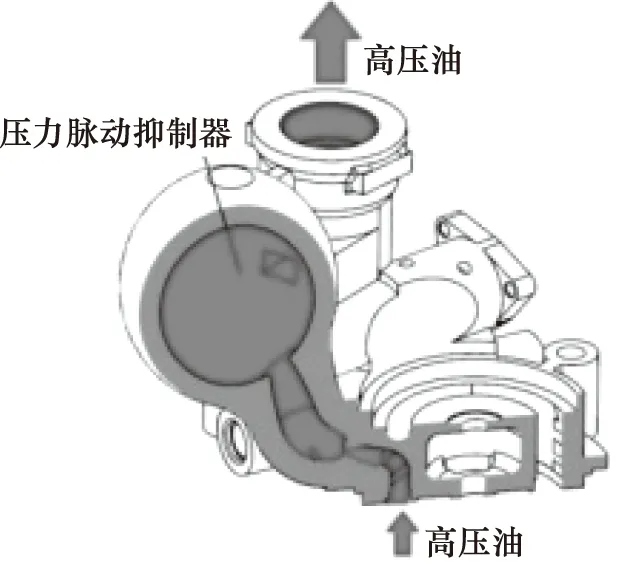

(4) 在泵内部入口腔集成图1所示的离心涡轮,是解决液压泵吸油不足,满足复杂流量需求工况,提高其工作寿命的有效途径,且对系统结构无影响。

图1 离心涡轮Fig.1 Centrifugal turbine

入口集成离心涡轮增压装置的发动机驱动泵特点:

(1) 是一种串联混合(液力、液压)增压系统;

(2) 安装在泵入口的离心涡轮利用动能(液力)将液压油进行一级增压,增压后的油液提高了液体流动能力;

(3) 增压后油液经液压泵配流盘分配到柱塞吸油腔,柱塞腔利用势能(液压)对油液进行二级增压,为液压用户提供动力。

1.2 发动机驱动泵出口压力脉动对寿命影响

柱塞泵工作时缸体排油腔容积从大到小变化,其输出流量是随缸体旋转呈周期变化的脉动流量。流量脉动包含固有脉动和回冲脉动,固有脉动是在各个柱塞不连续排油过程中产生,决定于柱塞泵斜盘工作半径、斜盘转角、柱塞数、柱塞工作面积和转速等结构和工作参数[11-12];回冲脉动是由负载压力变化引起小部分流量回流。固有脉动是流量脉动的主要因素,流量脉动通过系统阻抗会产生压力脉动,过大的压力脉动对液压系统十分有害,当脉动幅值过大或振荡频率与系统或其他元件的固有频率一致或接近时,压力脉动引起的液固耦合常常会导致高压导管共振破裂。压力脉动也会引起流体噪声,并影响系统和元件的工作质量、降低使用寿命[13-14]。通常压力脉动可接受幅值为额定输出压力±10%以内,比较满意的幅值为额定输出压力±5%以内,而终极目标为额定输出压力±2%以内[15]。

降低发动机驱动泵出口压力脉动的解决途径:

(1) 采用较多的柱塞结构,比如十一柱塞,双列、多列柱塞[16];

(2) 配流盘增加预压缩角、减振槽、减振孔等[17-20];

(3) 控制阀芯与变量活塞之间设置补偿器[21];

(4) 在泵出口集成缓冲瓶等。

从单一措施来说,在泵出口集成缓冲瓶对压力脉动抑制效果最为明显,图2为缓冲瓶集成于泵分油盖上的方案。

图2 缓冲瓶集成于液压泵分油盖Fig.2 Buffer bottle integrated into valve block of hydraulic pump

发动机驱动泵出口集成缓冲瓶降低压力脉动的特点:

(1) 本质是在泵出口设置1个流体缓冲腔;

(2) 除了能衰减脉动,还能起阻抗变换器作用,使泵负载阻抗降低,因此缓冲瓶除在很宽频带上具有良好的脉动抑制效果外,还能降低系统固有频率。

1.3 发动机驱动泵壳体回油对寿命的影响

柱塞泵内各摩擦副滑靴与斜盘、柱塞和缸体、缸体和配流盘之间相对高速旋转机械摩擦产生热量,同时高压油液从滑靴和垫板、随动活塞腔、柱塞和转子腔、转子和配流盘、压力补偿阀等向低压泄漏导致容积损失产生热量[22-25],而发动机驱动泵安装在发动机舱内,所处环境温度较高,无法与外界实现良好换热,因此,内部大量的热会引起橡胶密封件老化,油液黏度下降,泵内各运动零部件磨损加剧、泄漏增加,导致寿命缩短。壳体回油是泵摩擦副泄漏油液汇集之处,也是泵内温度局部最高点,飞机上泵散热通常是使泵壳体回油通过冷却器冷却后再流回到系统油箱,而民用飞机从泵到油箱的管路较长,回油路上还设置有油滤等,管路压力较高,使得回到油箱的流量减少,如果泵壳体回油完全无法排出,则液压泵回油将通过内部滑靴孔回到泵入口,在泵内形成自循环,内部油液温度急剧上升,泵很快过热烧坏,在泵工作在小流量输出状态时,应确保泵有足够的壳体回油流量。

保证发动机驱动泵壳体回油的解决途径:

(1) 通过增加泵高压泄漏来增加壳体回油量,使泵具有足够的壳体回油流量,但牺牲了高压流体功率,降低了泵的效率,且各高压配合间隙不容易控制;

(2) 在泵壳体腔内设置主动抽油的回油泵,通过回油泵强制排出泵壳体腔高温油液,这种方式可确保在系统最大回油管路背压下的壳体回油流量。

发动机驱动泵壳体回油设置主动抽油泵特点:

(1) 回油泵为定量泵,安装在发动机驱动泵壳体腔内,与发动机驱动泵主轴同步旋转,从壳体腔吸油、入口补油,将油液排出到系统壳体回油管路;

(2) 回油泵可采用摆线齿轮泵或叶片泵,其设计受发动机驱动泵结构集成影响;

(3) 回油泵设计相对简单、加工难度小、技术成熟可靠,摆线齿轮泵结构比叶片泵更简单,与发动机驱动泵更易集成,技术更成熟。

对上述技术进行综合,形成入口带离心增压涡轮、出口带压力脉动衰减缓冲瓶、壳体腔带主动抽油回油泵的民机发动机驱动泵长寿命技术方案。

2 关键技术仿真分析

2.1 入口涡轮增压技术

涡轮泵中,涡轮内部的流动非常复杂,通常为三维湍流流动,同时涡轮旋转使得涡轮内部的流动可能伴有回流现象,以ANSYS/CFX为仿真平台,对液压油在离心涡轮泵的内部流动进行数值模拟,主要参数计算结果见表1。

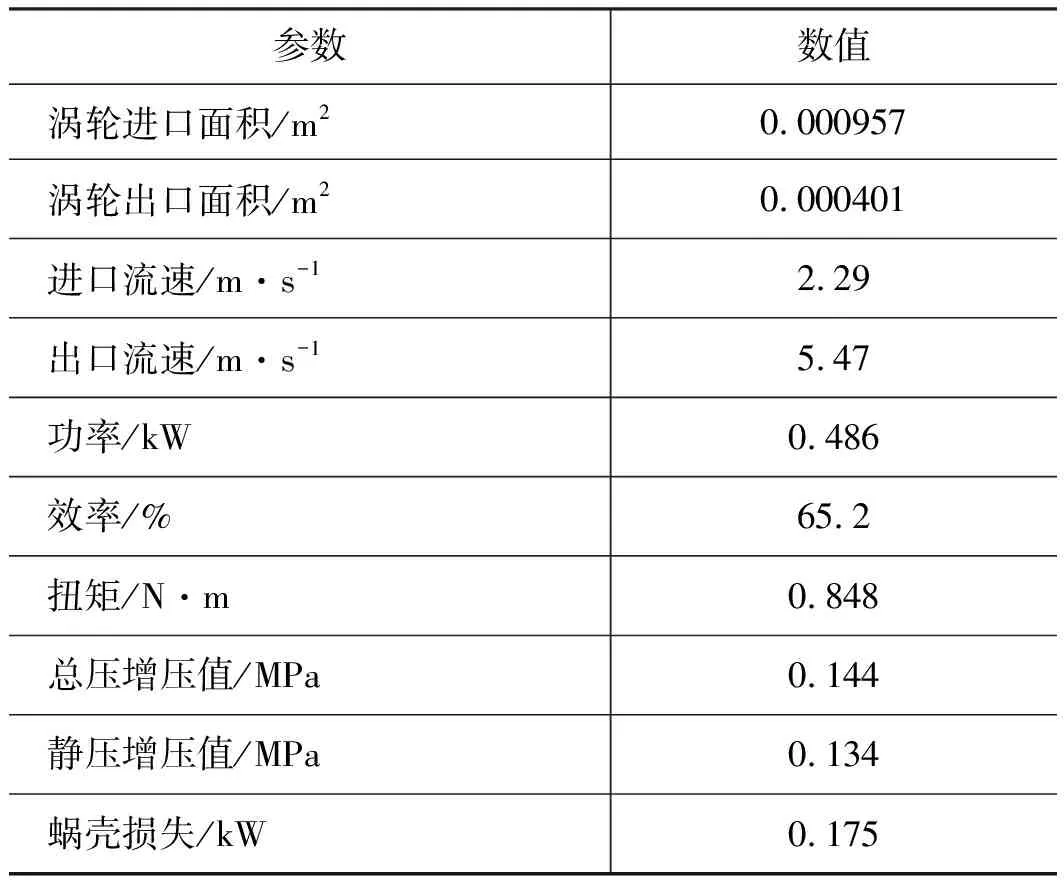

表1 涡轮泵主要性能参数Tab.1 Main performance parameters of turbopump

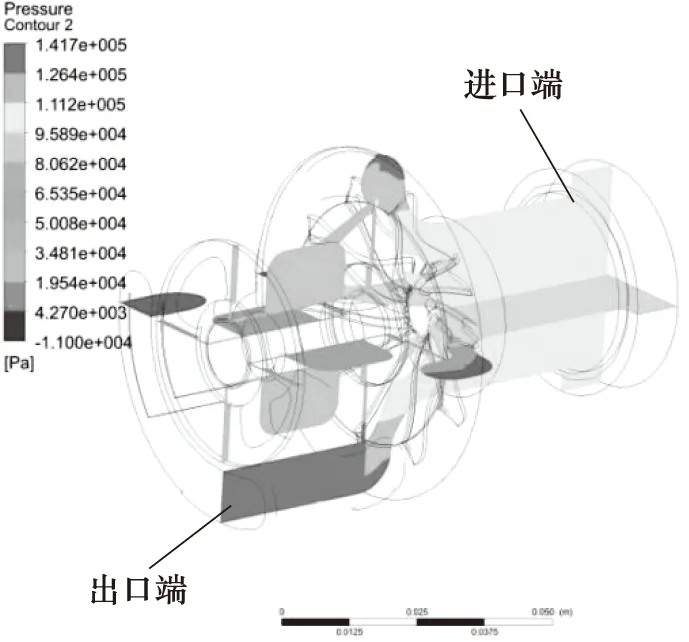

由表1可以看出,涡轮泵增压0.144 MPa,消耗功率较少,为0.486 kW,需求传动扭矩低,效率65.2%,对于涡轮泵来说达到的效率较高。图3和图4为涡轮泵整个流场的压力和温度变化情况,可以看出,从进口端到出口端,流体均匀流动;流场温度分布基本均匀,没有出现温度急剧升高现象。

图3 流场压力变化情况Fig.3 Change of flow field pressure

图4 流场温度分布Fig.4 Temperature distribution of flow field

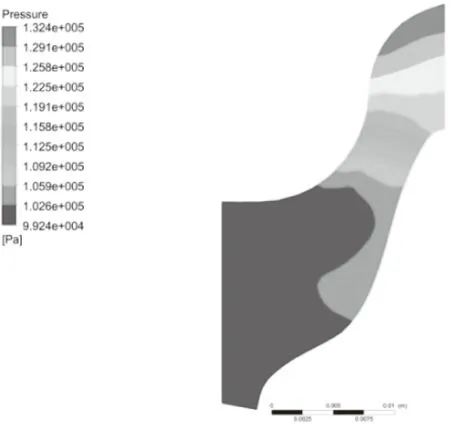

图5和图6为涡轮子午面内的压力和温度分布,左侧为进口端,右侧为出口端。可以看出,从进口端到出口端压力逐渐升高,出口端的温度略大于入口端温度,流体在涡轮泵内部流动通畅,没有出现无介质交换漩涡造成热聚集温度升高区域。

图5 涡轮子午面内压力分布Fig.5 Pressure distribution in meridian plane of turbine

图6 涡轮子午面内温度分布Fig.6 Temperature distribution in meridian plane of turbine

2.2 出口压力脉动抑制技术

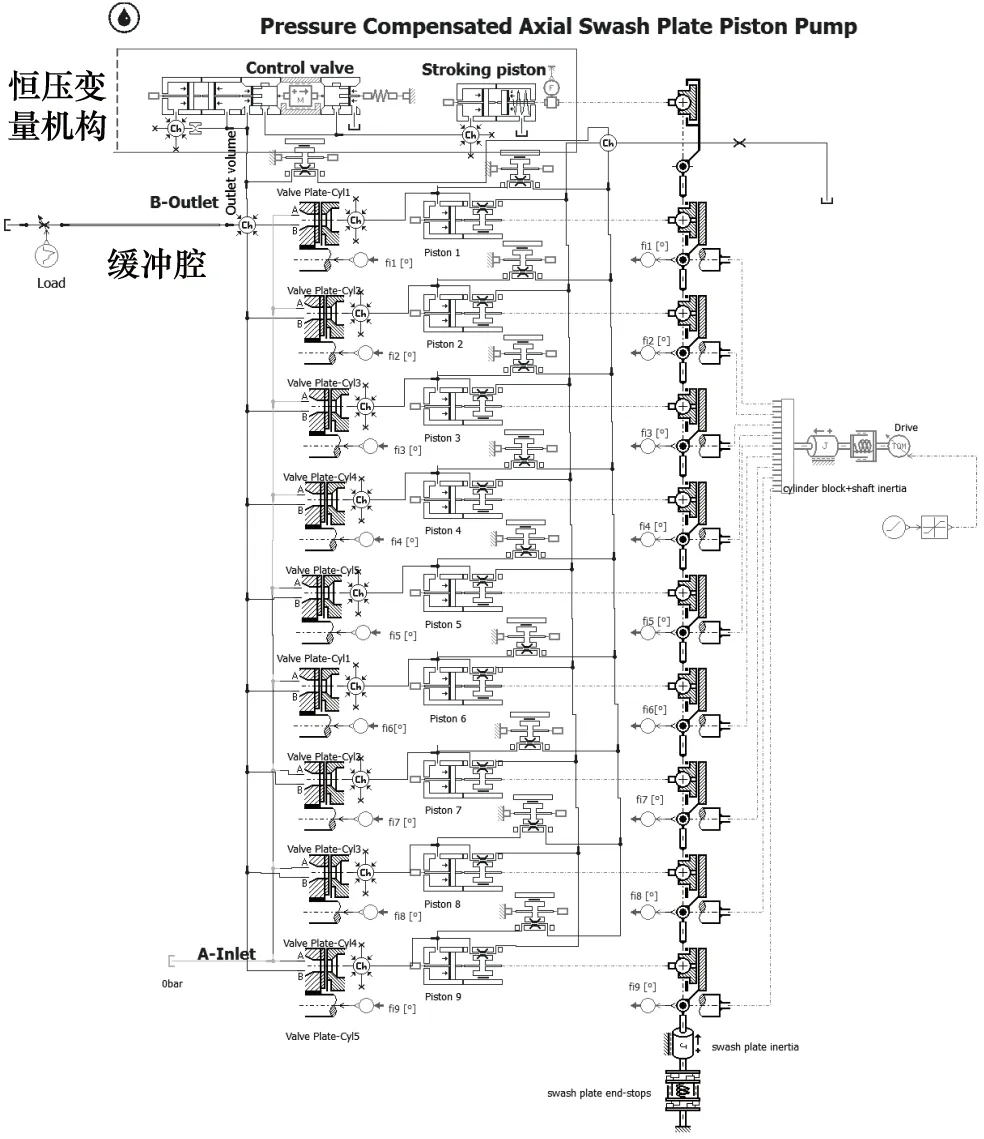

基于AMESim建立图7的仿真模型,仿真分析流体经缓冲瓶的压力变化情况。

图7 仿真模型Fig.7 Simulation model

液压泵参数:柱塞数9,柱塞直径17.72 mm,柱塞间隙0.02 mm,柱塞分度圆半径29.77 mm,斜盘倾角20°,工作压力28 MPa,转速4200 r/min。

模型包括柱塞运动模块、柱塞容积模块、配流盘吸/排油口模块、滑靴与斜盘之间的泄漏模块、配流盘与缸体之间的泄漏模块和恒压变量控制模块。

1) 柱塞运动模块

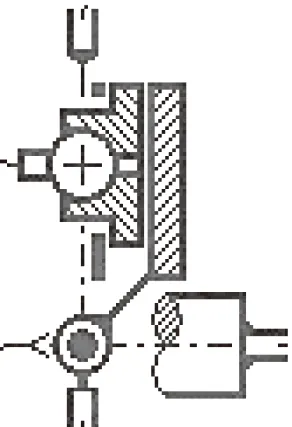

构建柱塞运动模型如图8所示,泵工作时,缸体旋转带动柱塞与其一起转动,同时柱塞还相对于缸体作直线运动,2个运动的合成使柱塞上任何一点的运动轨迹都是椭圆,柱塞相对缸体的轴向位移为:

图8 柱塞运动模型Fig.8 Piston motion model

sp=Rftanγ(1-cosα)

(1)

式中,Rf—— 柱塞分布圆半径

γ—— 斜盘的倾斜角

α—— 缸体的转角

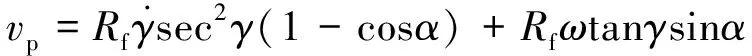

对上式求导数可得到柱塞相对于缸体的运动速度vp:

(2)

ω—— 缸体的旋转角速度

2) 柱塞容积模块

m个柱塞的流量为:

(3)

式中,Ap—— 柱塞面积

Qleak—— 泄漏流量

dVn—— 第n个柱塞内液压油的压缩量,dVn=dpn·β/Vn,pn为第n个柱塞内的压力

β—— 体积弹性模量

考虑泄漏和容积压缩,构建柱塞容积模型如图9所示。

图9 柱塞容积模型Fig.9 Piston volume model

3) 配流盘吸/排油口模块

当柱塞排油时(对应柱塞容积模块的容积减小),接通排油腔,实现排油;当柱塞吸油时(对应柱塞容积模块的容积增大),接通吸油腔,实现吸油。柱塞的位置信号采用2个一元函数,其相位相差180°,信号处理模块将2个信号转化成0-1矩形波信号,当输出信号为1时,控制节流口面积最大,当信号为0时,控制节流口关闭,0-1信号间对应节流口面积比例变化,同时通过输入信号相位的错位达到不同柱塞间吸/排油目的,构建配流盘吸/排油口模块的模型如图10所示。

图10 配流盘吸/排油口模型Fig.10 Valve plate suction/discharge port model

4) 滑靴与斜盘之间的泄漏模块

构建滑靴与斜盘间泄漏模型如图11所示。滑靴与斜盘间的摩擦副是通过静压支承承载的。工作时,滑靴端部油槽中液压油经过滑靴和斜盘之间的间隙泄漏,在摩擦副中形成有一定压强的油膜,降低滑靴和斜盘之间的磨损。泄漏量Q为:

图11 滑靴斜盘间泄漏模型Fig.11 Leakage model between slipper and swash plate

(4)

式中,kq—— 泄漏系数,由支承的几何尺寸确定

δ—— 滑靴与斜盘之间的间隙

pr—— 滑靴端部油槽中的油压

p0—— 环境压力

p—— 柱塞腔中的油压

5) 配流盘与缸体之间的泄漏模块

配流盘与缸体之间的泄漏原理同滑靴与斜盘之间的泄漏模块,同样是基于静压支承,其泄漏模型如图12所示。

图12 配流盘缸体间泄漏模型Fig.12 Leakage model between valve plate and cylinder block

6) 恒压变量控制模块

泵出口压力大于调节弹簧的弹力时,推动控制阀的阀块移动,使高压油液进入随动活塞腔,从而推动斜盘倾角减小,使得输出流量减小;出口油压力等于调节弹簧弹力时,泵的工作压力稳定在调定值;当出口压力下降,小于调节弹簧弹力时,弹簧力推动控制阀的阀块反向移动,使低压油液进入随动活塞腔,斜盘在弹簧力作用下倾角增大,使得输出流量增加,构建恒压变量控制模型如图13所示。

图13 恒压变量控制模型Fig.13 Constant pressure variable control model

仿真结果如下:

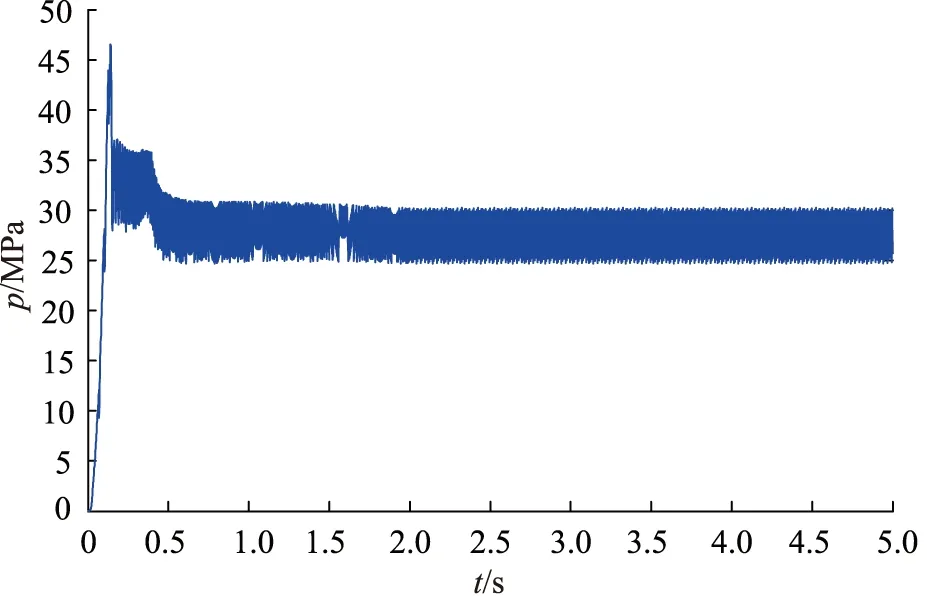

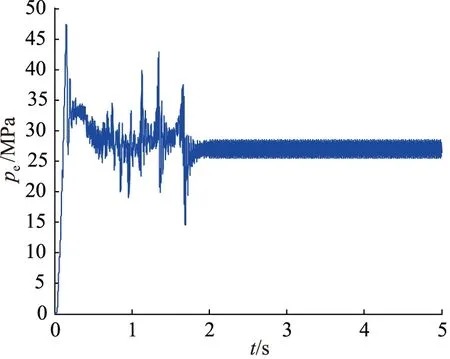

(1) 泵出口没有设置缓冲瓶时,输出压力如图14所示,额定压力为28 MPa,压力波动-3.3~2.2 MPa,波动率为20%。

图14 没有安装缓冲瓶时的泵出口压力Fig.14 Pump outlet pressure without buffer bottle

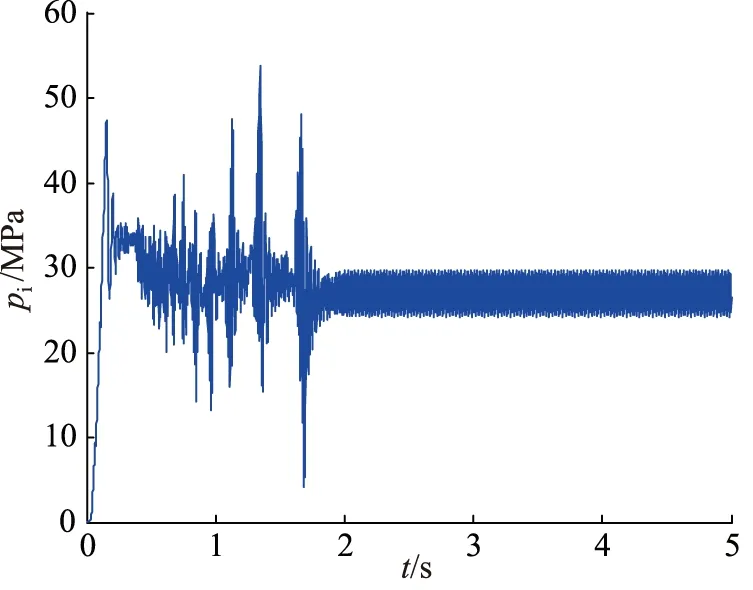

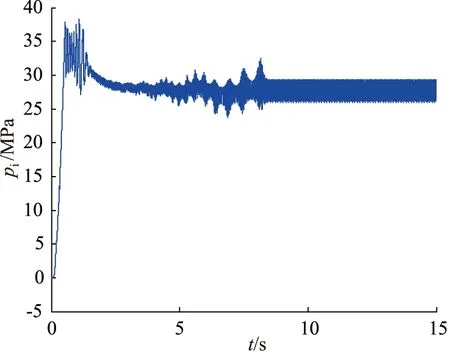

(2) 出口安装容积为62.8 mL的缓冲瓶时,利用管道模拟缓冲瓶的容积Vh,管道长度200 mm,管道直径20 mm,缓冲瓶入口压力pi如图15所示,缓冲瓶出口压力pe如图16所示。可以看出,在系统到达稳定时,额定压力为28 MPa,缓冲瓶入口压力波动-3.8~1.77 MPa,波动率为20%;缓冲瓶出口压力波动-0.25~0.05 MPa,波动率为10.7%。经缓冲瓶后压力脉动明显衰减。

图15 缓冲瓶入口压力(Vh=62.8 mL)Fig.15 Buffer bottle inlet pressure (Vh=62.8 mL)

图16 缓冲瓶出口压力(Vh=62.8 mL)Fig.16 Buffer bottle outlet pressure (Vh=62.8 mL)

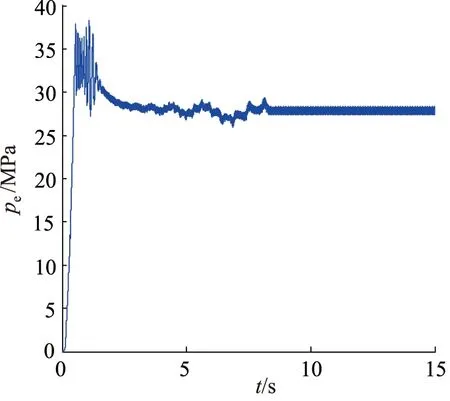

(3) 在出口安装容积为196.3 mL的缓冲瓶时,利用管道模拟缓冲瓶的容积,管道长度100 mm,管道直径50 mm,缓冲瓶入口压力如图17所示,缓冲瓶出口压力如图18所示。

图17 缓冲瓶入口压力(Vh=196.3 mL)Fig.17 Buffer bottle inlet pressure(Vh=196.3 mL)

由图17和图18可以看出,在系统到达稳定时,额定压力为28 MPa,缓冲瓶入口压力波动-1.38~2.07 MPa,波动率为12.3%;缓冲瓶出口压力波动-0.26~0.32 MPa,波动率为2%。经缓冲瓶后压力脉动明显衰减,比容积为62.8 mL的缓冲瓶衰减量更大。

图18 缓冲瓶出口压力(Vh=196.3 mL)Fig.18 Buffer bottle outlet pressure (Vh=196.3 mL)

从仿真分析结果可以得出,缓冲瓶对发动机驱动泵压力脉动衰减明显,衰减能力与其容积大小成正比,容积越大吸收压力脉动能力越强,经缓冲瓶后的压力脉动越小。

2.3 回油泵强排技术

基于AMESim进行热仿真分析,得到发动机驱动泵入口、出口、壳体回油口温度。在发动机驱动泵输出流量为大流量时,因泵内部热量同时也可以通过输出流量带走,因此,只需研究恶劣工况下即输出流量为小流量时的温升情况。以下是输出流量为5.7 L/min的热仿真结果,分未设置和设置摆线回油泵两种情况。

1) 未设置摆线回油泵的温升

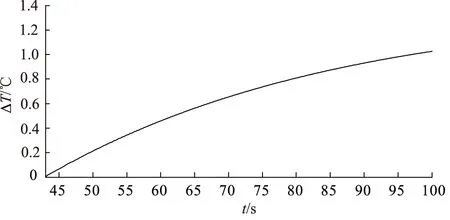

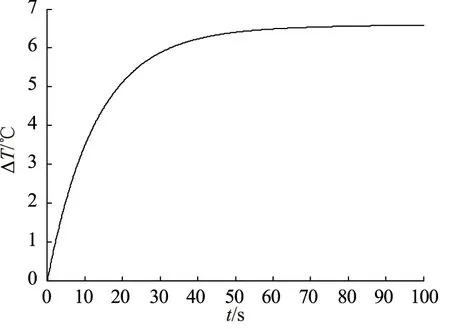

输出流量5.7 L/min时,发动机驱动泵入口、出口、壳体回油泄漏口以及出口与入口温度差、壳体回油泄漏口与入口温度差的变化趋势如图19~图21所示。

图19 未设置摆线回油泵时温度变化趋势Fig.19 Temperature change without cycloid return pump

由图19~图21可知,壳体回油泄漏口温度最高,出口温度次之,入口为油箱温度;出口较入口温升约1.3 ℃;壳体回油泄漏口较入口温升约6 ℃。

图20 未设置摆线回油泵时出口与入口温度差Fig.20 Temperature difference of outlet and inlet port without cycloid return pump

图21 未设置摆线回油泵时壳体回油泄漏口与入口温度差Fig.21 Temperature difference of case drain and inlet port without cycloid return pump

2) 设置摆线回油泵温升

输出流量5.7 L/min时,发动机驱动泵入口、出口、壳体回油泄漏口以及出口与入口温度差、壳体回油泄漏口与入口温度差的变化趋势如图22~图24所示。

图22 设置摆线回油泵时温度变化趋势Fig.22 Temperature change with cycloid return pump

由图22~图24可知,出口温度最高,壳体回油泄漏口次之,入口为油箱温度;出口较入口温升约4 ℃;壳体回油泄漏口较入口温升约3 ℃。

图23 设置摆线回油泵时出口与入口温度差Fig.23 Temperature difference of outlet and inlet portwith cycloid return pump

图24 设置摆线回油泵时壳体回油泄漏口与入口温度差Fig.24 Temperature difference of case drain and inlet port with cycloid return pump

从仿真结果可看出,加入回油泵后,能及时将壳体的高温回油抽走,使得发动机驱动泵壳体回油泄漏口较入口温升较小,低于出口温度。

3 试验验证

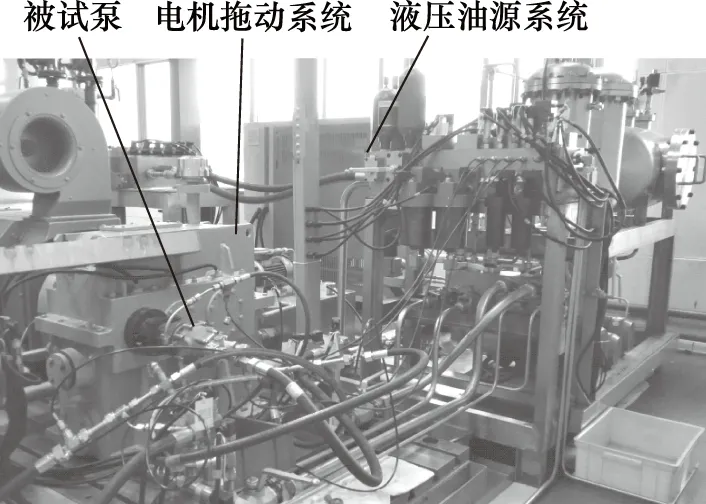

采用如图25所示的航空液压泵试验台进行性能、出口压力脉动和油液温升测试。入口、出口压力传感器分别设置在离泵入口和出口2~4倍管径的距离内。液压泵入口油液温度设置(80±5)℃,入口压力设置(0.35±0.05)MPa。

图25 航空液压泵试验台Fig.25 Test bed of aviation hydraulic pump

3.1 涡轮增压测试

在涡轮增压的前后油液通道分别安装压力传感器,设置从试验台入口管路进入泵入口的压力为0.35 MPa,在转速4200 r/min,全流量输出188 L/min及零流量输出状态,测试涡轮增压后的压力,测试结果显示:在全流量和零流量输出状态,涡轮增压后的压力均为0.5 MPa,涡轮实现增压0.15 MPa,将进入泵柱塞腔的压力提升了42%,吸油改善明显。

3.2 出口压力脉动测试

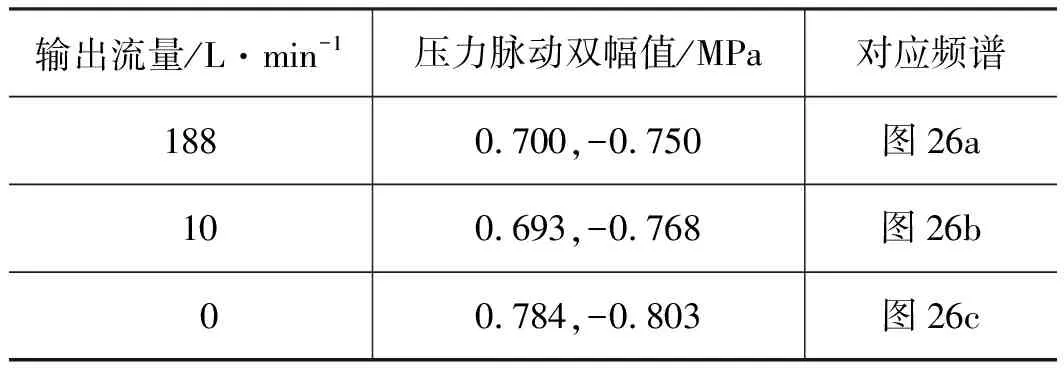

如图26所示,在转速4200 r/min,全流量输出188 L/min 以及小流量输出10 L/min或0 L/min,测量泵出口压力脉动双幅值,出口压力脉动传感器采样频率大于10 kHz,测试结果如表2所示。出口压力脉动双幅值最大为1.587 MPa,压力脉动率双幅值仅为5%。

图26 不同流量输出状态下的压力脉动频谱Fig.26 Pressure fluctuation of different flow state

表2 压力脉动测试数据Tab.2 Pressure fluctuation test data

从测试数据可以看出,随着输出流量的减小,泵的回油温度总体趋势逐渐增大,这是因为当输出流量较大时,泵内热量也能通过出口流量带走,而当出口流量趋于0 L/min时,泵内热量只能完全靠回油带出,而回油口相对入口最大温升仅5.7 ℃,热控制效果明显,最大功率点总效率较高,达到83.4%,回油泵和涡轮泵损耗功率较小。

3.3 油液温升测试

在转速4200 r/min状态,输出流量从0 L/min逐渐升高到全流量,测试数据如表3所示。

表3 油液温升测试数据Tab.3 Oil temperature test data

4 结论

通过对民机发动机驱动泵长寿命设计技术研究,可以得出以下结论:

(1) 发动机驱动泵入口设置增压涡轮可将液压泵入口压力提升40%以上,并提高了集成性,为了防止民机发动机驱动泵发生气蚀,应考虑在泵内部入口集成增压涡轮;

(2) 发动机驱动泵出口集成缓冲瓶后,泵出口压力脉动可控制到额定输出压力±3%以内,缓冲瓶的容积直接决定压力脉动衰减量,容积越大,对压力脉动衰减越明显,但大的缓冲瓶将导致重量显著增加,因此需权衡压力脉动衰减量和缓冲瓶重量增加的利弊;

(3) 发动机驱动泵壳体腔集成主动抽油回油泵后,壳体回油温升小于6 ℃,且壳体回油温度反而低于出口温度;

(4) 回油泵是定排量泵,壳体回油量正比于转速,在转速不变的情况下,即使壳体压力发生变化,发动机驱动泵的壳体回油流量都为定值,无论系统壳体回油管路压力多高,也不会发生发动机驱动泵内部高温油液无法排出、泵过热烧坏的情况,可减少对液压系统回油管路压力的设计依赖,系统回油可使用尺寸更小的管路和组件,降低系统重量;

(5) 系统设计时应对发动机驱动泵壳体回油管路的压降进行计算,尽量减小回油管路压降,如果管路压降较高,使泵壳体回油无法顺畅排出,则应考虑在发动机驱动泵壳体腔内集成回油泵;

(6) 驱动增压涡轮和壳体回油泵所需的功率均很小,对液压泵总效率影响较小。