从刚果(金)铜萃余液中回收钴和铜及萃余液的循环利用

2021-08-18田春友徐文彦钟先林张晓峰夏能博郭灿李辉

田春友, 徐文彦, 钟先林, 张晓峰, 夏能博, 郭灿, 李辉

1.中色华鑫湿法冶炼有限公司,刚果(金) 利卡西 999059; 2.中色华鑫马本德矿业有限公司,刚果(金) 卢本巴希 999059; 3.沈阳有色金属研究院,辽宁 沈阳 110141

引言

刚果(金)现已开发的铜钴矿主要为氧化矿,处理方法主要有火法和湿法[1-7]。在氧化铜钴矿湿法浸出铜过程中,需要加入一定量还原剂还原浸出其中的钴,浸出液萃取铜后,萃余液中通常含有一定浓度的铜、钴、镍、铁、钙、镁、锰、二氧化硅和H2SO4等。当地大部分回收钴的企业从萃余液中用部分开路工艺回收钴,即除杂后采用一段或两段沉钴工艺回收钴,沉钴后溶液沉镁[8-14],该工艺缺陷是未沉铜,进入钴产品中的铜出售时不计价,造成铜损失;沉钴后溶液加入大量石灰沉镁,沉镁后溶液pH值高,排到尾矿库或回用前都要消耗大量酸,处理成本高。

刚果(金)某湿法炼铜厂铜萃余液中钴离子浓度较低(一般在1 g/L左右),杂质锰含量偏高,酸度较高(H2SO4质量浓度18~20 g/L),铁主要以Fe3+存在,Fe2+含量很少。针对目前低钴浓度铜萃余液处理工艺存在的问题,本文研究了铜萃余液经除铁后沉铜、采用两段沉淀法回收钴、第二段沉钴后溶液不经过石灰沉镁、直接返回磨矿工序的新工艺,提高钴的总回收率,取得了良好的经济、环境和社会效益。

1 试验部分

1.1 试验原料

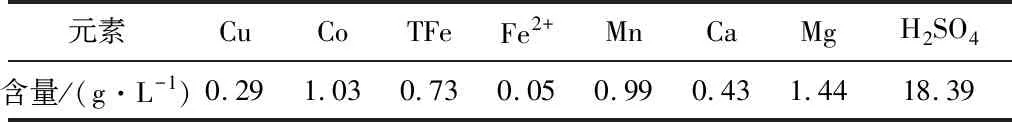

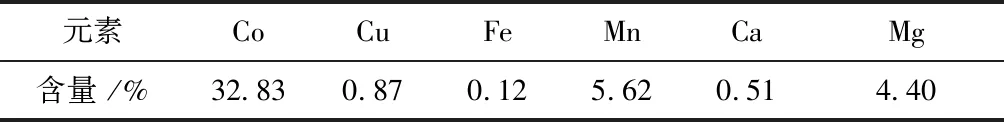

低钴浓度铜萃余液来自刚果(金)某湿法铜冶炼厂,其主要成分见表1。

表1 含钴萃余液多元素分析

试验用到的主要试剂有石灰(工业级)和氧化镁(工业级)。

1.2 试验原理和方法

含钴铜萃余液的处理工艺为:除铁—沉铜—第一段沉钴—第二段沉钴。除铁是在搅拌条件下加入石灰乳调节溶液pH值,同时通入空气,使铁以Fe(OH)3形式沉淀;沉铜是在搅拌条件下向除铁后溶液中加入石灰乳调节pH值,铜以Cu(OH)2形式去除;第一段沉钴是将适量活性氧化镁缓慢加入到沉铜后溶液中,控制溶液pH值,反应一段时间后过滤,滤渣干燥后得到粗氢氧化钴;第二段沉钴是向第一段沉钴后溶液中加石灰乳,控制pH值,使第一段沉钴后溶液中的钴沉淀完全,反应一定时间后过滤;第二段沉钴后溶液返回磨矿系统,考察其对生产的影响。

除铁主要反应如下:

Ca(OH)2+H2SO4→CaSO4+2H2O

(1)

Fe2(SO4)3+3Ca(OH)2→2Fe(OH)3↓+3CaSO4

(2)

沉铜主要反应如下:

CuSO4+Ca(OH)2→Cu(OH)2↓+CaSO4

(3)

第一段沉钴主要反应如下:

MgO+H2O→Mg(OH)2

(4)

MgO+CoSO4+H2O→MgSO4+Co(OH)2↓

(5)

MgO+MnSO4+H2O→Mn(OH)2↓+MgSO4

(6)

第二段沉钴主要反应如下:

Ca(OH)2+MnSO4→Mn(OH)2↓+CaSO4

(7)

Ca(OH)2+CoSO4→Co(OH)2↓+CaSO4

(8)

铜、铁和游离硫酸质量浓度采用化学法测定,钴、锰、钙和镁采用原子吸收光谱法测定。

2 试验结果与讨论

2.1 除铁试验

所用原料中铁主要以Fe3+形式存在,Fe2+含量很低,中和除铁过程直接采用空气曝气和石灰乳调节pH值。

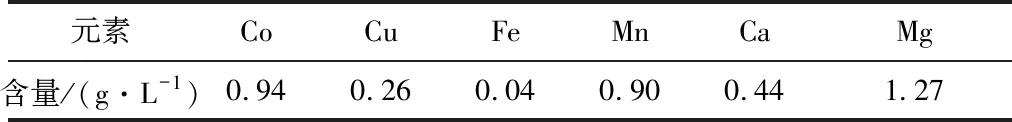

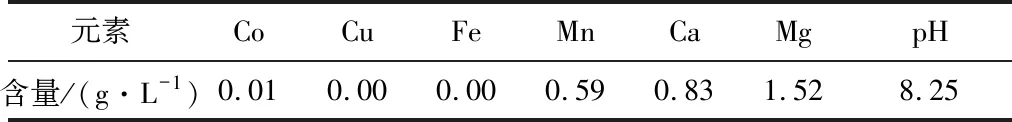

具体条件:在2 500 mL烧杯中加入2 000 mL萃余液,常温,搅拌下向烧杯中通过曝气头鼓加空气,每立方米溶液曝气量25 m3/h,用质量分数20%的石灰乳溶液将pH值调到3.5~4.0,搅拌2 h后过滤。除铁后溶液成分见表2,铁渣成分见表3。

表2 除铁后溶液成分

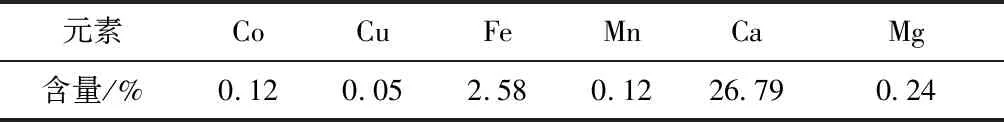

表3 铁渣成分

结果表明,在除铁过程中,部分铜、钴、镁和锰也被除到铁渣中,这不仅与加入石灰后pH值升高有关,还与铁渣量大且具有一定的吸附能力有关。铁渣中铜含量0.05%,钴含量0.12%,铁含量2.58%,铜和钴损失率分别为4.64%和3.14%,铁去除率95.13%。

萃余液中硫酸质量浓度高,加入石灰量较大,铁渣中主要成分为CaSO4(即石膏),滤渣过滤较容易。

2.2 沉铜试验

萃余液经除铁后含铜0.26 g/L,这部分铜如果不加以回收利用,在沉钴工序中会进入到粗氢氧化钴中,但进入到钴产品中的铜在出售时不计价,造成铜损失。

具体条件:在2 500 mL烧杯中加入2 000 mL除铁后溶液,常温,开启搅拌,采用质量分数20%石灰乳将除铁后溶液调到pH值5.5~6.0,搅拌1 h后过滤。结果如下。

沉铜后溶液中铜质量浓度0.015 g/L,钴质量浓度0.81 g/L,铜和钴沉淀率(液计)分别为94.14%和12.45%;铜渣中铜和钴含量分别为3.74%和2.06%,铜和钴沉淀率(渣计)分别为93.50%和14.24%。

沉铜后的铜渣可返回浸出工序,铜渣中铜和钴进入浸出液,经过萃取—电积得到阴极铜,钴在萃余液中继续得到回收。

2.3 第一段沉钴试验

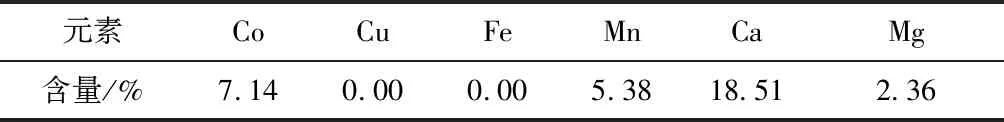

在2 500 mL烧杯中加入2 000 mL沉铜后溶液,常温,开启搅拌,将质量分数10%的氧化镁乳缓慢地通入沉铜后溶液中,控制终点pH 值7.8~8.0,沉淀停留时间6 h。反应完成后固液分离,滤渣送干燥,得到粗氢氧化钴。一段沉钴后溶液典型成分见表4,干燥后粗氢氧化钴典型成分见表5。

表4 第一段沉钴后溶液成分

表5 粗氢氧化钴成分

反应完成后,经计算氧化镁用量为0.95 t(氧化镁)/t(钴)。

从表4和表5看出,第一段沉钴作业钴回收率在67%左右,第一段沉钴后溶液钴质量浓度仍有0.27 g/L,需进行第二次沉钴,提高钴总回收率。

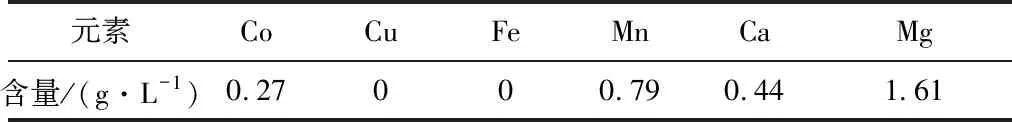

2.4 第二段沉钴试验

在2 500 mL烧杯中加入2 000 mL第一段沉钴后溶液,常温,开启搅拌,采用质量分数20%石灰乳将第一段沉钴后溶液pH值调节到8.2~8.4,搅拌1 h后过滤。第二段沉钴后溶液和第二段沉钴渣成分分别见表6和表7。

表6 第二段沉钴后溶液成分

表7 第二段钴渣成分

由表6和表7看出,经过石灰第二次沉钴,第一段沉钴后溶液中钴基本全部回收进入第二段钴渣中,第二段钴渣主要成分除了有价金属钴外,主要是钙和镁等碱性物质,可用含酸萃余液调浆处理并返回除铁工序,在回收钴的同时消耗萃余液中的酸。第二段沉钴后溶液中含有部分Mn、Ca和Mg,pH 中性偏碱性,可用作球磨补充水,经生产实践检验,第二段沉钴后溶液补充球磨用水对磨矿、浸出和电积等生产影响忽略不计,大大减少了新水用量,一定程度上缓解了系统水膨胀问题。

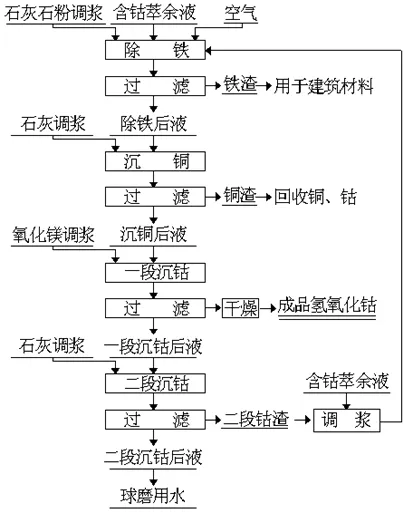

低钴浓度铜萃余液采用“除铁—沉铜—第一段沉钴—第二段沉钴-沉钴后溶液返回磨矿作业”新工艺(图1),得到的铁渣中钙含量26.79%,铁渣中主要成分为石膏,可用作水泥原料或筑尾矿坝夯实材料等建筑材料,铁渣中铜含量0.05%,钴含量0.12%,铁含量2.58%,铜和钴损失率分别为4.64%和3.14%,铁去除率95.13%;铜渣含铜3.74%、含钴2.06%,铜和钴沉淀率分别为93.50%和14.24%,铜渣中铜和钴含量高于原矿石中铜和钴含量,返回矿石浸出作业再分别回收铜和钴;第一段沉钴采用氧化镁沉淀,得到可外售的合格粗氢氧化钴,含钴32.83%;第二段沉钴采用石灰乳沉淀,第二段钴渣含钴7.14%,用萃余液调浆处理并返回除铁工序,在回收钴的同时消耗萃余液中的酸,减少石灰投加量;第二段沉钴后溶液回用作磨矿补加水。采用该工艺,钴在除铁工序损失率为3.14%,铜渣和二段钴渣中的钴返回系统回收,第二段沉钴后液中钴损失不到总量的1%,钴总回收率大于95%;铜在除铁工序损失4.64%,在沉铜工序沉淀率(渣计)93.50%,铜总回收率88.02%。

图1 萃余液资源化利用流程

3 经济效益分析

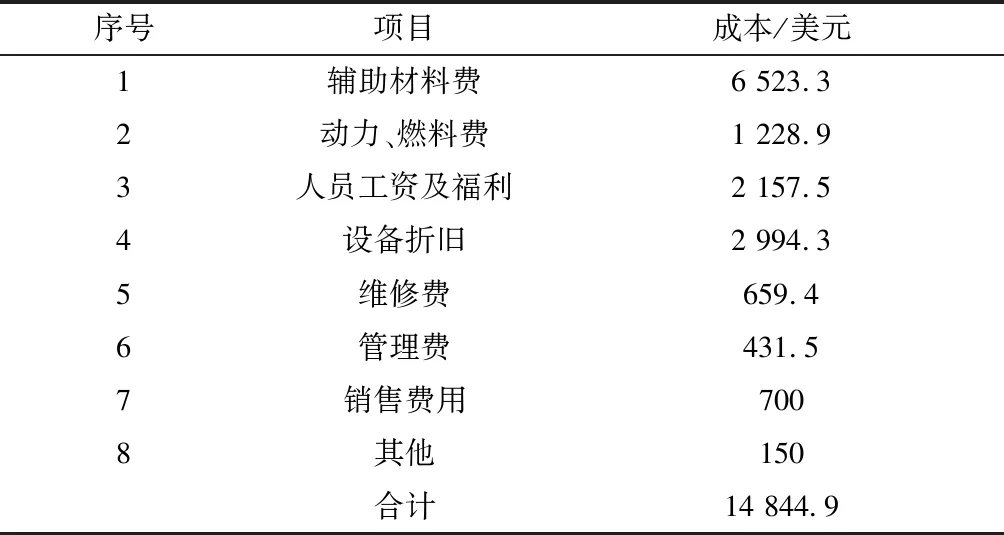

刚果(金)某湿法冶炼厂采用如图1所示处理流程,2020年共处理348 234 m3含钴萃余液,得到平均铜含量0.07%,钴含量0.08%,钙含量25.18%的铁渣10 550 t;得到平均铜含量2.81%,钴含量2.19%的铜渣2 464 t,返回浸出系统回收铜和钴;得到平均钴品位31.83%的粗氢氧化钴220.5金属t(处理低钴浓度铜萃余液生产每吨金属钴的氢氧化钴生产成本见表8);第二段沉钴后溶液全部回用作磨矿系统补加水,减少了新水使用量,对缓解整个湿法炼铜体系水膨胀问题起到了很好的效果,减轻了尾矿库的承载压力。

表8 每吨金属钴生产成本

以2021年6月1日LME钴43 615美元/吨计算,氢氧化钴中的钴品位30%以上计价系数87%~90%,扣除资源税、运费等费用,生产1(金属)t氢氧化钴利润在20 000美元左右。

采用如图1所示的流程处理含钴萃余液,经实践证明具有良好的经济、环境和社会效益。

4 结论及建议

(1)采用“除铁—沉铜—第一段沉钴—第二段沉钴—第二段沉钴后溶液返回磨矿工序”新工艺处理低含钴铜萃余液是可行的,有价金属元素铜和钴都得到了回收。第二段沉钴后溶液用作磨矿补加水,大大减少了新水用量,缓解了湿法炼铜系统水膨胀问题。采用本工艺处理低钴浓度铜萃余液,钴总回收率高。

(2)由于萃余液中钴浓度低,导致钴直收率偏低,可适当提高萃余液中钴浓度以提高钴的直收率和粗氢氧化钴产品产量,降低单位产品生产成本。

(3)采用“除铁—沉铜—第一段沉钴—第二段沉钴—第二段沉钴后溶液返回磨矿工序”新工艺处理低含钴铜萃余液经实践证明具有良好的经济、环境和社会效益。